Рессорная подвеска автомобиля. Полезная статья!

Что представлеят собой рессорная подвеска, и для каких автомобилей она подходит

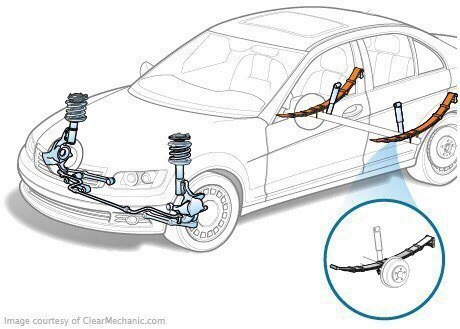

— Подвеска является важнейшей составляющей автомобиля – ведь без подвески это будет уже не автомобиль, а просто телега c мотором. Помимо обеспечения упругой связи между кузовом и колесами, подвеска выполняет еще несколько ключевых функций. Она регулирует плавность хода, благодаря чему езда становится комфортной. Также подвеска контролирует проходимость машины, её устойчивость во время различных маневров, помогает противодействовать заносам и опрокидыванию, а значит, служит залогом безопасности движения.

— У любой подвески есть три базовых элемента – гасящий, упругий и направляющий. В роли гасящего элемента выступают, как правило, амортизаторы. Амортизаторы работают на сцепление шин с дорогой и смягчают удары машины о различные неровности. Направляющие элементы – это рычаги. Именно они соединяют кузов и колеса. Что касается упругих элементов, то они предназначены для того, чтобы обеспечивать так называемую подпружиненность кузова и препятствовать образованию кренов.

• Подвеска бывает механической и пневматической:

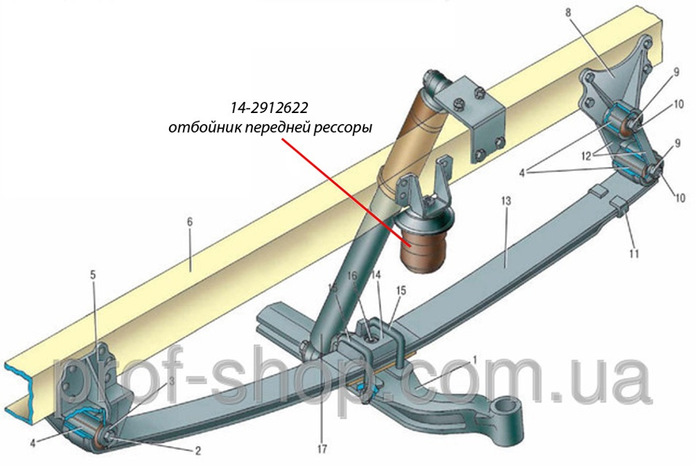

— Рессорная подвеска – один из видов механической подвески. В качестве упругих элементов в ней выступают листовые рессоры (от фр. resort – пружина). Несколько десятков лет назад этот тип упругих элементов был самым распространенным. Сегодня рессорная подвеска используется обычно в конструкции автомобилей, обладающих высокой грузоподъемностью.

— История рессорной подвески насчитывает сотни и даже тысячи лет. Еще в I веке до н.э. римляне сооружали подрессоренные телеги, незаменимые в военных походах и мирных путешествиях. Роль подвески выполняли кожаные ремни либо цепи. В Китае эпохи династии Чжоу подобные транспортные средства также были в ходу. Правда, после упадка цивилизации их секрет был утрачен. В России рессорные подвески начали применять в начале XIX века. Они пришли на замену пружинам в конструкции карет. В грузовых автомобилях рессоры располагаются над мостом – такая подвеска у отечественных КамАЗ, ЗИЛ, и у российского внедорожника УАЗ. Рессорная подвеска легковых машин, напротив, находится под мостом. Такой подвеской с рессорами, к примеру, были оборудованы автомобили «Волга».

• Устройство и принцип работы:

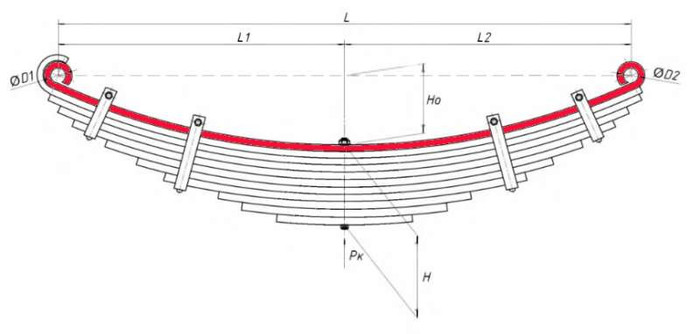

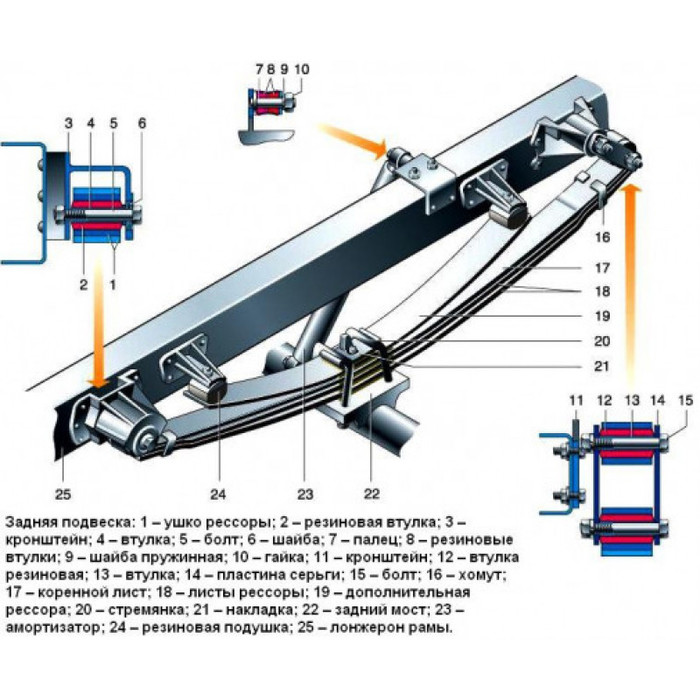

— Листовая рессора подвески состоит из стальных листов различной длины, соединенных между собой специальными хомутами. Посередине листовая рессора крепится к мосту, на котором ось с колесами. Концы рессоры соединяются с кузовом автомобиля серьгами или шарнирами. Иногда встречаются конструкции, в которых листовая рессора изгибается, подобно упругой балке. Листов может быть от одного до нескольких. В последнее время наблюдается тенденция более частого использования монолистовых (или однолистовых) рессор. Разумеется, работают они в паре с амортизаторами, помогающими гасить колебания кузова. Такие рессоры долгое время были популярны в США, а в Европе их начали применять только в 1970 году. Монолистовые рессоры использовались в старых моделях Ford. В современных легковых автомобилях рессорная подвеска используется очень редко. Дело в том, что во время движения листы испытывают большую нагрузку, а из-за этого ухудшается управляемость машины на большой скорости.

+- Плюсы и минусы. Вопросы эксплуатации:

— Среди безусловных преимуществ рессорной подвески – дешевизна, надежность и простота конструкции. В процессе движения она реагирует не только на вертикальные нагрузки, но и на боковые, возникающие во время поворота, а также на продольные, сопровождающие разгон и торможение. Рессорная подвеска устойчива к перегрузам и отлично переносит плохие дороги. Использование рессор позволяет отказаться от применения дополнительных элементов и сложных устройств, таких как реактивные штанги, различные рычаги, втулки и др.

— К минусам данного вида подвески обычно относят недолговечность – при постоянной загруженности рессоры быстро проседают. Также во избежание скрипящих и дребезжащих звуков во время езды необходимо регулярно менять прокладки и смазывать листы. Многие водители отмечают, что в сравнении с гидропневматической подвеской, устройство которой несравнимо сложнее, обслуживание рессорной выходит несколько дороже.

— Подвеска на коротких рессорах весьма жесткая. Но её можно сделать и очень мягкой – достаточно лишь увеличить размер рессор. К примеру, советские «Чайка» и «ЗИЛ» имели весьма комфортабельную рессорную подвеску именно за счет таких манипуляций.

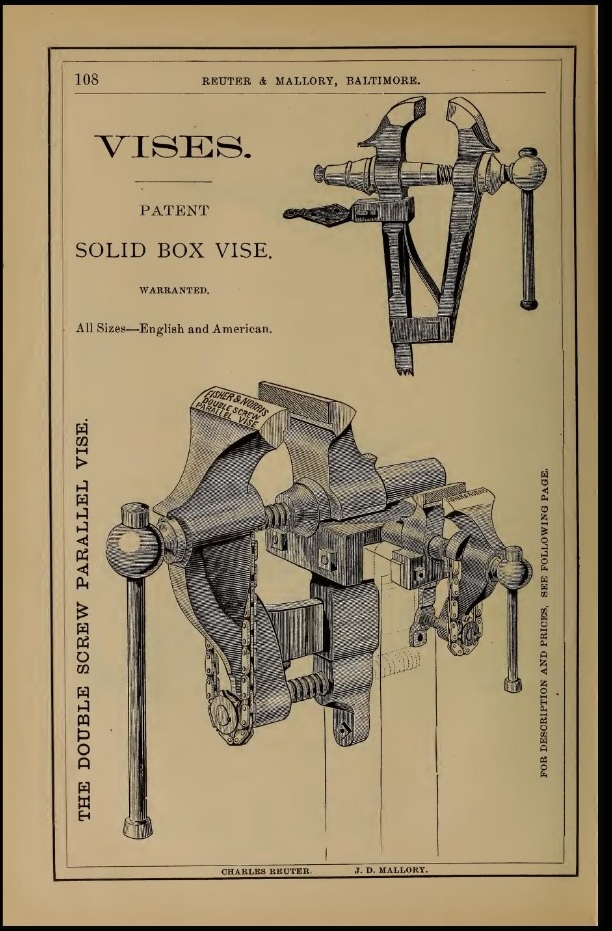

Фрактальные тиски

Я такие тиски нигде не видел и даже про них не слышал. Патент 1913 года.

Попытки найти нечто подобное в русскоязычном сегменте интернета не увенчались успехом.

Your browser does not support the video tag.

Что жил – всё зря!

Размещено через приложение ЯПлакалъ

по большому счету нахрен они не нужны, даже специалистам.

а уж рядовому обывателю подавно.

пы.сы.

я давно на ЯПе, знаю что извращенцев навалом.

А как тебе такой вариант стуловых?

Заебись! Чотка! Принцип действия уловил

Размещено через приложение ЯПлакалъ

Хорошая штука долги выбивать. По руке как перчаточка ляжет

Размещено через приложение ЯПлакалъ

Ну ты и садист..

Мы все вот по старинке..

Размещено через приложение ЯПлакалъ

Не нужно быть консерватором, надо идти в ногу со временем. 21 век, век интернета и новых технологий, а тут паяльник. Вы еще утюг вспомните

Размещено через приложение ЯПлакалъ

патамушто нахер ни кому не нужны

давно уже придумали сургуч для фиксации сложнопрофильных деталей

Артефакт более развитой цивилизации ?

Размещено через приложение ЯПлакалъ

Тиски конечно классные!

Но зачем ему металлический банан?!

Хотя .

Так это ж классика:

– Я сажаю алюминевые огурцы!

А-а-а, на брезентовом поле!©

А вот про бананы не слышал.

Они тогда стоили примерно 8 долларов. Производитель Mantle & Co, New-York.

Точность изготовления элементов – 0,05мм

(это у обычных плоскогубцев шарнир сделан с такой точностью).

Станки для этого – токарный, фрезерный обычной точности.

Далее сборка слесарными методами, проверка, клеймение.

Сейчас цена таких тисков составит порядка 800 долларов.

А, да – в 1913 средняя зарплата обычного самого человека была от 60 до 80 долларов в месяц.

Т.е. это тогда составляло от 13 до 10% от месячной зарплаты.

Такой феномен был потому что тогда интенсивно развивалось машиностроение и был отличный сбыт всего много квалифицированных рабочих.

непонятны мне слова

установ

останов

потому что я с севера что ли

установ

Слово/словосочетание не найдено.В словаре имеются схожие по написанию слова:

останов

Вы можете добавить слово/фразу установ в словарь.

не, смысл то я понимаю

но как то непривычно звучат

оченнама

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Единая система технологической документации

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ ОСНОВНЫХ ПОНЯТИЙ

Unified system for technological documentation. Terms and definitions of main concepts

МКС 01.040.01

01.110

Дата введения 1983-01-01

Постановлением Государственного комитета СССР по стандартам от 30 июля 1982 г. N 2988 дата введения установлена 01.01.83

ВЗАМЕН ГОСТ 3.1109-73

ИЗДАНИЕ (февраль 2012 г.) с Изменением N 1, утвержденным в мае 1984 г. (ИУС 8-84), Поправкой (ИУС 6-91)

Настоящий стандарт устанавливает применяемые в науке, технике и производстве термины и определения основных понятий в области технологических процессов изготовления и ремонта изделий машиностроения и приборостроения.

Термины, установленные стандартом, обязательны для применения в документации всех видов, научно-технической, учебной и справочной литературе.

ЭЛЕМЕНТЫ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ

54. Установ

D. Aufspannung

Часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы.

Феномен ножа из рессоры

В истории российского холодного оружия не так уж много примеров того, когда модель ножа или кинжала получила широкое признание не только на родине, но и во всем мире. Но ножи тульского мастера Егора Петровича Самсонова исключение.

Знаменитые «медвежьи» кинжалы Самсонова были широко известны в России и за рубежом, причем еще при жизни автора и тем более после его смерти цены на его ножи увеличивались многократно.

Сегодня трудно понять, почему в конце XIX века такое внимание уделяли так называемым «медвежьим» кинжалам и ножам.

Но объясняется это просто.

Хороший кинжал считался оружием последнего шанса, а с учетом того, что многие охотники еще пользовались дульнозарядным оружием, быстро перезарядить которое не представлялось возможным, важно было иметь хороший и крепкий нож, способный дать охотнику пусть небольшой, но шанс при нападении на него крупного и опасного зверя (в принципе в России все так и осталось, кроме дульнозарядного оружия).

За границей же оружием последнего шанса стал крупнокалиберный револьвер или пистолет, и большой охотничий нож стал чисто декоративным или статусным предметом.

Но вернемся в девятнадцатый век. Охотникам нужен был хороший, крепкий и, что немаловажно, красивый нож.

Абсолютное лидерство в этом сегменте принадлежало американским ножам компании «Роджерс» (Joseph Rodgers & Sons Ltd), крупнейшего производителя ножей в городе Шеффилде. Это были огромные, традиционные для Америки ножи по типу Боуи, с неповторимым дизайном.

Судя по всему, именно они, широко представленные в российских каталогах, стали прототипом или, по крайней мере, идеей создания ножа Самсонова.

В каталоге торгового дома Фальковского подобный нож можно найти под № 358, он описывается как «охотничий нож-кинжал Роджерса, небольшого размера, но с более широким клинком длиной около 5 1/8 дюйма, работа высокого качества.

Самсонов был мастером-кустарем, великолепно умевшим работать со сталью, но не обладавшим достаточным опытом в проектировании самих клинков, а точнее, их форм.

Ничем другим нельзя объяснить тот факт, что форму ножа предложил не Самсонов, а егермейстер великого князя Николая Николаевича младшего Михаил Владимирович Андриевский.

В 1894 году в журнале «Природа и охота» он опубликовал статью «По поводу вновь изобретенной механической рогатины», в которой подробно описал историю создания «медвежьего» ножа: «Самым удобным я считаю нож американской системы с небольшими, сделанными лично мною изменениями в форме.

Фото Андрея Чугина.

Этот нож имеет обоюдоострый клинок, который заострен к концу. С выемками по бокам, шесть вершков длины (26,7 см), один вершок ширины (4,45 см) и восемь миллиметров толщины. Лезвие ножа отделяется от рукояти стальной перекладиной; рукоятка, изготовленная из крепкопородного дерева, держится на клинке широким винтом.

Носится этот нож на черном поясном ремне в деревянных, обтянутых черной кожей ножнах, концы которых отделаны вороненой сталью.

Размеры ножа и его баланс рассчитаны так, что он удобно держится в руке и им отлично можно рубить, резать, колоть и вспарывать брюхо натиском кверху или книзу. Первый такой нож отлично изготовил мне тульский мастер Егор Самсонов, а затем такие ножи стали делать на Златоустовском казенном заводе».

В дневнике за апрель 1887 года имеется запись о ноже, послужившем Андриевскому образцом: «Всегда ношу с собой охотничий американский нож, которым можно и рубить, и колоть; им соорудили плот».

При этом егермейстер прямо сказал, что за основу им был взят нож Боуи фабрики «Роджерс», в которые он внес ряд удачных изменений.

Новый нож Самсонова, как и его американский прототип, был достаточно большим — 25–26 см длиной, до 1 см толщиной и до 5 см шириной. Сегодня такие размеры, особенно толщина клинка, кажутся чудовищными, но тогда это было нормой.

Фото Андрея Чугина.

С появлением ножа связана интересная история. У Михаила Владимировича был постоянный оппонент — князь Ширинский-Шихматов, известный охотник-медвежатник, написавший множество статей и книг об охоте на медведя.

Даже он признал (впрочем, не назвав автора дизайна), что нож Самсонова и его форма очень удачны. «Из охотничьих ножей, — писал он в своей книге, — пригодных для охоты на медведей, по моему личному мнению, лучший — это нож, изготовленный Самсоновым в Туле».

Одним из секретов ножей Самсонова является высокое качество применяемых сталей. Для изготовления клинков американских ножей использовали широко распространенную тогда сталь Cast Steel, что в переводе означает «литая, или тигельная сталь» (ее часто применяли для производства пружин и рессор).

Сегодня этот сорт стали известен в Великобритании как EN8 или 080М40, в Европе она именуется С40, С45, у немцев это 1.0511, 1.1 186, у американцев — 1039, 1040, 1042, 1043, 1045.

Это сталь с высоким содержанием углерода (0,36–0,44 %), кремния (0,1–0,4 %), марганца (0,6–1,0 %). При цементации (поверхностной закалке) твердость изделия из нее можно довести до показателя 50–55 HRC.

В то время получить такую твердость и далеко не хрупкий клинок было нелегко, поэтому основной секрет заключался в обработке стали.

В литературе встречается мнение, что ножи Самсонова делались из каретной рессорной стали. Что ж, вполне возможно, но мне наиболее вероятным кажется, что клинки перековывались из рессор железнодорожных вагонов, возможно сломанных.

Есть версия, что рессорная сталь, долгое время находящаяся под нагрузкой и даже ржавеющая, приобретает особые свойства. В пользу этого мнения говорит то, что в 1869 году в Туле были созданы паровозные мастерские, которые занимались не чем иным, как ремонтом подвижного состава — паровозов и вагонов всех систем, поэтому проблем с рессорами у Самсонова не было.

Повторить качество стали мастера попытались в советское время на заводе «Серп и Молот», и результаты получились хорошие: клинки выдерживали давление пресса от 10 до 12 тонн. Однако достичь показателей клинков Самсонова 14 тонн так и не удалось.

Реплики ножа Самсонова могут быть очень высокого качества. Фото Андрея Чугина.

До нас дошло описание процесса изготовления клинка: «Рессорная сталь отжигалась в кузнечном горне, куда загружался березовый или дубовый уголь. Воздух подавался с помощью ручных мехов.

Затем раскаленные листы правились на наковальне. Из них ручным слесарным способом заготавливались клинки.

После этого все детали подвергались цементации, регенерации, закалке, отпуску и старению. В продолговатую канавку, сделанную в горящем угле горна, закладывались заготовки клинков. Сверху и снизу они засыпались карбюризатором и древесным углем.

Все это нагревалось до 900–925° и выдерживалось в течение 4–5 часов из расчета, что в один час проникновение углерода в деталь происходит на глубину 0,1 мм. После охлаждения заготовки нагревались вновь до 900°, но уже без карбюризатора.

В течение трех часов происходила регенерация цементируемого зерна, то есть равномерное распределение углерода по всей поверхности детали. Затем каждая из них погружалась в ванну с маслом.

Наполовину остывшие заготовки выдерживались на воздухе до появления синего цвета, то есть до температуры отпуска в 300–325°.

После этого их опять погружали в ванну с маслом, где они окончательно охлаждались, и сразу же их вновь разогревали до температуры 150–175°, выдерживая в таком режиме в течение двенадцати часов.

После охлаждения все детали вытирались ветошью и подвергались окончательной механической обработке. Режущие грани охотничьего ножа доводились оселком».

До революции ножи Самсонова были широко представлены в каталогах оружейных дворов. Фото Андрея Чугина.

Но надо учитывать, что Самсонов был кустарем, у него не было инструментов и оборудования, которые позволили бы точно выдерживать температуру; он все делал исключительно по интуиции. В этом было что-то магическое: мастер-индивидуалист создавал клики, которые невозможно повторить в заводских условиях.

Возможно, именно поэтому ножи Самсонова высоко ценились при жизни мастера и еще больше после его смерти.

Надо отметить, что ножи были высоко оценены и официальными представителями «от охоты». Так, Самсонов получил право называться поставщиком Императорского охотничьего общества и право наносить на клинки шестиконечную звезду, подтверждающую признание высокого качества.

Кроме того, на клинках мастера ставилось его личное клеймо:

«ВЪ ТУЛЪ ЕГОРЪ САМСОНОВЪ» или «ЕГОРЪ САМСОНОВЪ ВЪ ТУЛЪ».

Фото Андрея Чугина.

Отделка ножа проста и даже аскетична; как сказали бы сегодня, нож обладает функциональным и лаконичным дизайном. На заказ выпускались украшенные образцы, но все украшения находились на ножнах, что подчеркивало высокую функциональность оружия.

Форма клинка была очень удачной и не принадлежала эксклюзивно Самсонову, поэтому параллельно выпускались ножи такой же формы, но сделанные «Златоустом» или «ШАФом» как более доступные, нежели ножи от Самсонова.

Сегодня можно встретить реплики «медвежьих» ножей в большом разнообразии, причем от вполне доступных по цене до дорогих, претендующих на то, что современным мастерам удалось раскрыть секрет Самсонова и повторить характеристики его клинков

Автомобильная подвеска, часть 1

Всем доброго! Хоть тут такая писанина и не в почете, но решил я вымучать серию постов про типы автомобильных подвесок, их конструктивные хитрости и особенности, задеть особенности кинематики и настройки, дабы обрести понимание назначения данной системы, и ясность, зачем инженеры суют по 5 рычагов вместо одного и тратят кучу времени на расчет объема маслонаполненной камеры в каком-нибудь сайлентблоке.

Ну и по традиции, зайдем издалека.

Очень давно, когда придумали ось и колесо, ребром встал вопрос осыпания позвоночника в трусы на различных колдобинах отсутствующих дорог, страдали не только спины ездоков, но и вся остальная телега с поклажей, плюс лошадкам було все это трудно тащить, но это волновало всех в последнюю очередь. Так люди задумались об изобретении несущего упругого элемента подвески, то есть такого элемента, который будет преобразовывать неровности дорожного покрытия в собственную деформацию, оберегая от резких ускорений лежащий на них вес.

Сразу обойдем стороной такие первобытные конструкции, как подвес амортизируемой части транспортного средства на кожаных ремнях и прочее множество разных вариантов демпфирования, в том числе и экзотических, так как практического смысла там мало, да и не применяются эти решения нигде.

Сразу перейдем в к древнейшему, и использующемуся по сей день демпфирующему элементу – рессоре.

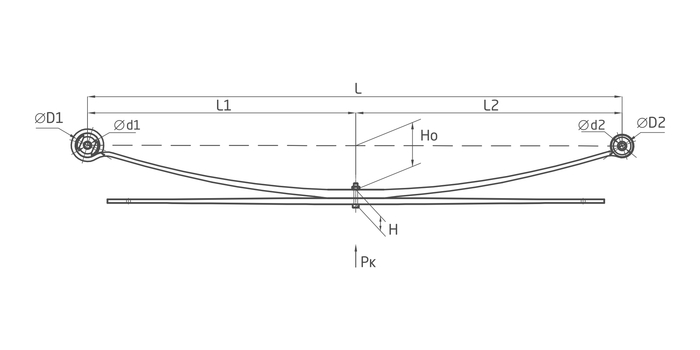

На картинке представлена эллиптическая рессора, которая нигде не используется, а конструкция ее обусловлена необходимостью компенсации расхождения внешних точек крепления при работе рессоры, так как лист, упруго деформируясь, разгибается. Рессоры изготавливаются из пружинных марок сталей определенной закалки. Металлурги пояснят, а композитных рессор коснемся позже.

Эллиптический тип рессор обладает неплохими демпфирующими свойствами и большим рабочим ходом, который в два раза больше, чем у полуэллиптических рессор. Однако высота демпфирующего элемента плохо выдерживала боковые нагрузки, а так как рессора несет в себе как демпфирующие, так и направляющие функции, это свойство ограничило применение эллиптических рессор только телегами и некоторыми узкими областями.

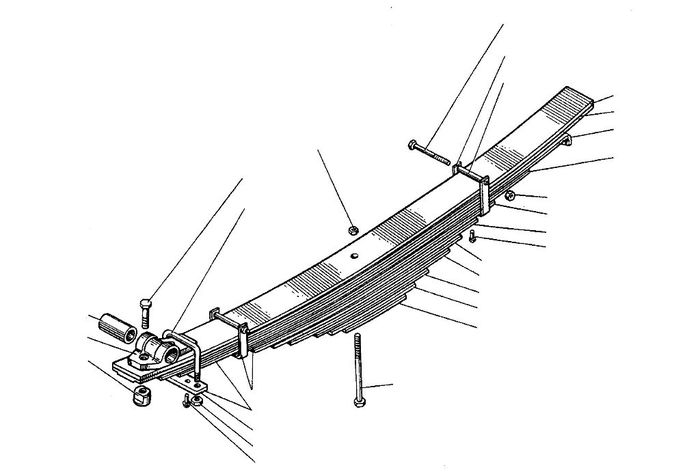

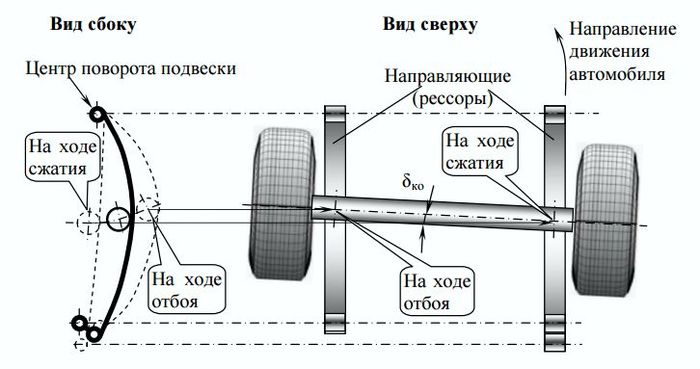

Теперь перейдем к современным полуэллиптическим рессорам, которые массово применяются как в легковом, так и , в особенности, грузовом транспорте. Полуэллиптическая рессора состоит из листов, лист имеющий уши крепления к раме, называется коренным листом, следующий лист называется подкоренным, он как правило имеет страхующие скобы, которые поймают раму в случае разрушения коренного листа, все остальные листы называются наборными.

Полуэллиптические рессоры бывают одно – двух листовые, и многолистовые. Малолистовые рессоры как правило используются в легковом и малотоннажном транспорте, их характерной особенностью является широкая расстановка листов, которые соприкасаются друг с другом только концами с противоскрипными прокладками.

Такой тип рессор отличается высокой эластичностью, большим ходом, но для их работы необходимо применение амортизатора, так как внутреннее трение в рессоре слишком мало. Для компенсации расхождения крепежных концов рессоры, один конец крепится к раме через серьгу, к оси рессора крепится стремянками, на грузовых автомобилях рессора как правило проходит над остью, на легковых – под осью, для снижения дорожного просвета и уменьшения габаритов подвески.

Также на грузовых автомобилях могут использоваться подрессорники, это дополнительные листы, которые вступают в работу при высокой нагрузке на ось и увеличивают несущую способность рессоры. подрессорник может располагаться как под рессорой, так и над ней.

Многолистовые рессоры обладают высокой несущей способностью и используются в основном только на тяжелой технике, у них малый ход, и они не требуют установки амортизаторов, так как гасят резонансные колебания за счет внутреннего трения, листы в многолистовых рессорах прилегают друг к другу на всю длину.

По причине большой грузоподьемности, крепление подвижного конца при помощи серьги слишком ненадежно, поэтому как правило используется скользящее крепление, где рессора зафиксирована только от боковых смещений.

Также есть схемы с применением одной рессоры на ось, как например в легендарной “Полуторке” ГАЗ АА, которое помогало сэкономить много металла

Во всех этих схемах рессора выполняет функции сразу всех элементов подвески, обеспечивая и направляющую и гасящую и упругую функции, она не требует применения реактивных и иных тяг, амортизаторов и прочих элементов подвески, она простая и дешевая, плюс прочная, однако у нее есть целый ворох серьезных минусов:

1. Она тяжелая, это самый тяжелый тип подвески, обладающий чудовищной неподрессоренной массой и возникающими от этого мощными паразитными колебаниями на неровностях.

2. Она очень габаритная, занимает много пространства.

3. Упругость в поперечном направлении приводит к смещению оси в поворотах, от чего сильно страдает точность управления.

4. небольшой рабочий ход подвески, особенно в случае с многолистовыми рессорами.

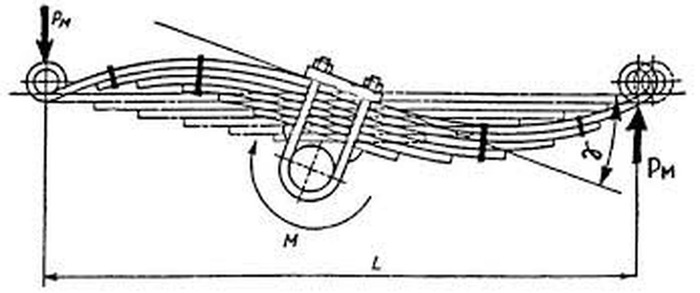

5. Воздействие на рессору крутящим моментом, приложенным к ведущему колесу, который вызывает динамический или S-образный изгиб или скручивание рессоры

Данная особенность легко выводит из строя редукторы, полуоси и карданные валы на внедорожной технике, и с ней приходится бороться применением различных дополнительных реактивных тяг, которые принимают на себя воздействие крутящего момента на ведущую ось.

6. Паразитное подруливание при кренах кузова. Помимо бокового смещения моста, при разнонаправленной работе рессор, точки крепления оси к ним расходятся в разные стороны, формируя поворот оси в наружную от поворота сторону.

Все эти минусы не дают использовать данный тип подвески в современных компактных и быстроходных автомобилях. Однако они широко применяются в грузовом и внедорожном транспорте, где славятся своей неприхотливостью и простотой.

В современном легковом транспорте рессоры также применяются, но только в качестве упругого элемента в независимой подвеске, и изготавливаются они из композитных материалов, как например это делает вольво в некоторых своих моделях.

Рессора окрашена в салатовый цвет.

Думаю это все, что нужно знать о таком типе подвески. В виду ее древности, у нее есть несметное количество экзотических вариантов и областей применения, но основные перечислены выше.

Далее пойдем разбираться с зависимыми и независимыми подвесками, отдельными их элементами, областями применения и конструктивными особенностями. Если конечно будет интересно)

Делаем надежный нож из рессоры

Как сделать нож из рессоры

Чтобы получить нож из рессоры в домашних условиях, подготовим список таких материалов и инструментов:

• рессора автомобиля;

• кусок древесины для отделки рукояти;

• эпоксидный клей;

• болгарка;

• дрель или сверлильный станок;

• наждачная бумага с разной зернистостью;

• печь для закалки металла, масло;

• лобзик или другие инструменты для резки дерева;

• струбцины.

Ковка ножа из рессоры проходит в несколько этапов

Этап 1.

В первую очередь нужно собрать все материалы для работы, чтобы они были наготове. У автора исходным материалом послужил лист рессоры от старой машины.

Поскольку рессора выполнена в изогнутой форме, то ее необходимо выгнуть. Это делается так: металл нагревается, после чего постепенно остывает. Для нагрева подойдет горелка, также можно просто положить лист рессоры в хорошо разожженный костер.

После того, как заготовка остынет, нужно взять молоток и наковальню, и обработать рессору так, чтобы она стала прямой пластиной. После отпуска металл стал более мягок, он будет легко поддаваться резке, сверлению, и т. д.

Этап 2.

Сначала нужно изготовить шаблон ножа. Автор использовал готовый шаблон из интернета. Если есть желание – его можно улучшить. После распечатки шаблона бумагу нужно наклеить на картон и ножницами вырезать шаблон. Подержав его в руках, мы можем прикинуть, как будет выглядеть нож из рессоры.

После этого нужно приложить шаблон к металлу и обвести маркером.

Этап 3.

Сейчас мы приступаем к самому тяжелому этапу работы – нам нужно вырезать профиль ножа. Это делается с помощью болгарки – орудуя этим инструментом, не рекомендуется перегревать металл. Если в месте резки сталь начинает менять цвет – это значит, что он перегревается. В таком случае металл нужно полить водой. В тех местах, где нельзя вырезать, металл можно просверлить рядом отверстий и потом эту часть обломать.

Этап 4.

Это заключительный этап формировки основного профиля лезвия. Для такой работы очень удобен и прост ленточный шлифовальный станок. Умельцы с большим опытом могут использовать болгарку. Наружную плоскость ножа следует отшлифовать, чтобы она блестела. Для прижатия заготовки к шлифовальной ленте автор воспользовался бруском. Здесь также нужно следить, чтобы металл не перегревался.

Другой ответственный момент шлифовки заключается в изготовлении на ноже скосов.

Этап 5.

Чтобы надежно закрепить накладки на рукоятке, в данном ноже используется 4 штифта. Для них нужно просверлить отверстия. Для подбора диаметра ориентируемся на имеющиеся штифты, которыми традиционно служат стержни из латуни. Для этого случая подойдут и обычный стальные гвозди.

Этап 6.

После закалки клинок приобретает твердость и долго не тупится. Чтобы закалить лезвие, нужно взять масло – подойдет моторное или растительное, печка или хороший костер. Металл необходимо нагреть до такого состояния, при котором к нему не будет притягиваться постоянный магнит. Как отмечает автор, во время нагрева металл отличается тусклым красным цветом. После этого нужно опустить заготовку в масло. Следует быть осторожными, поскольку масло часто воспламеняется с дымом и брызгами, летящими в разные стороны. Емкость для закалки нужно брать металлическую.

Случается, что во время закалки металл начинает деформироваться. Такую ситуацию можно исправить. Для решения проблемы нужно нагреть заготовку, выровнять, и затем опять попробовать закалить.

Этап 7.

Для изготовления накладок на рукоятку, берем две дощечки небольшой толщины. Вырезаем их до требуемого размера и сверлим в них отверстия для штифтов.

Теперь склеиваем заготовки при помощи эпоксидного клея, нанеся по хорошему слою на обе накладки. Затем нужно вставить штифты и хорошо зажать ручку струбциной. Оставляем в таком виде на 24 часа, чтобы клей полностью высох. Сразу для удаления остатков клея берем тряпочку или туалетную бумагу.

После того, как клей высохнет, нож нужно достать и окончательно сформировать форму рукояти. Для этих работ используем ленточный шлифовальный станок.

На завершающем этапе нож полируем, если нужно – делаем поверхность клинка зеркальной. Можно отполировать и рукоятку, так она станет гладкой.

Деревянные накладки в обязательном порядке пропитываем льняным маслом или другими пропитками. Иногда для этого нагревают пчелиный воск и смешивают его со льняным маслом.

В конце работы наш нож нож из рессоры своими руками следует хорошо наточить. Самым доступным вариантом является мелкозернистая наждачная бумага.

Токарный станочек из УШМ: для токарных работ по дереву

Для обработки небольших деревянных заготовок в условиях домашней мастерской вполне можно обойтись самодельным токарным станком из УШМ.

В этой статье расскажем, как изготовить его своими руками. За основу используется идея автора YouTube канала Diamleon Diy Builds.

Необходимые детали и материалы:

- швеллер;

- металлическая полоса;

- редуктор УШМ;

- болты с гайками;

- металлический уголок;

- стальная пластина.

Возможно, вам также интересно будет прочитать статью: как сделать настенный шлифстанок из болгарки .

Основные этапы работ

Сначала надо изготовить станину. Отрезаем кусок швеллера подходящей длины, размечаем заготовку, и затем вырезаем продольный паз.

Заднюю бабку также изготавливаем из стального швеллера. Отрезаем подходящую по размеру заготовку, сверлим в ней отверстия, и прикручиваем редуктор УШМ.

К полкам швеллера привариваем две металлических полосы, чтобы задняя бабка могла перемещаться по станине вперед и назад. Соединяем обе части конструкции при помощи болта с гайкой.

К тыльной стороне задней бабки привариваем кусок металла толщиной 10-12 мм.

Далее изготавливаем упор. Отрезаем два куска толстого металла, сверлим в них отверстия, и свариваем их вместе под прямым углом. С помощью болта крепим упор на краю станины токарного станка. Во второе отверстие вкручиваем болт.

К противоположной стороне станины привариваем отрезок швеллера, установив его вертикально.

Сверху надо будет приварить опорную площадку для болгарки, предварительно выставив ее по уровню, чтобы два вала были соосны друг другу.

Из двух металлических пластин свариваем крепление для болгарки. К опорной площадке болгарка крепится с помощью винта.

Изготовление подручника

На следующем этапе необходимо будет изготовить подручник. Сначала отрезаем подходящей длины полосу металла, и вырезаем в ней продольный паз.

К краю полосы привариваем пластину металла. К пластине надо будет приварить стальной уголок. Изготовленный подручник крепится к станине при помощи болта с гайкой.

Сборка токарного станка

Все изготовленные подвижные элементы (заднюю бабку и подручник) надо закрепить на станине. По торцам станины привариваем отрезки уголка.

В нижней полке уголков сверлим по два отверстия, которые нужны для крепления к столу.

Разбираем конструкцию, зачищаем металл болгаркой, затем красим и приступаем к окончательной сборке.

Обратите внимание: в данном случае желательно использовать болгарку с регулировкой оборотов либо купить и установить блок с регулятором отдельно.

Пошаговый процесс изготовления токарного станка показан на видео ниже.Спасибо за внимание.

Самые крутые самоделки из болгарки

Содержание

Содержание

Болгарка, она же угловая шлифовальная машина (УШМ) очень травматична. Поэтому использовать ее нужно предельно осторожно, с соблюдением всех правил безопасности.

С другой стороны, болгарка является одним из самых продаваемых и активно используемых инструментов, который часто подвергается «модернизации». Грамотно реализованные самоделки могут быть достаточно практичными и безопасными, причме многие из модернизаций как раз эту безопасность и повышают.

Штроборез

Тем, кому «по долгу службы» приходится постоянно нарезать штробы, есть смысл один раз потратиться и приобрести инструмент специализированный. Но если установить на УШМ пару дисков по камню, то можно обойтись куда более скромными вложениями.

Основная сложность в том, что вал болгарки обычно слишком короткий и на него не получается поставить сразу два алмазных круга. Как выход из положения — нужно изготовить или купить такую гайку-переходник, которая бы прижимала первый диск и одновременно бы являлась посадочным местом для второго.

Естественно, подобная переделка не имеет никакого смысла, если не организовать качественного удаления пыли. Многие пользователи делают кожух самостоятельно, но можно приобрести и заводскую насадку с патрубком для подсоединения пылесоса и с опорной площадкой.

Торцовочный инструмент на стойке

Мобильность является одним из самых ценных качеств болгарки. Но иногда нужно делать какие-то заготовки — то есть можно воспользоваться верстаком, находясь в удобном стационарном положении. В таких случаях отличным вариантом будет фиксация УШМ

в «стойке».

Конструктивных решений масса. Например, помимо традиционных маятниковых, есть конфигурации вертикальные. Наиболее интересные самоделки наделены возвратными пружинами, массивной габаритной плитой, регулировкой углов реза, надёжным многопозиционным зажимом для заготовки.

В данном случае инструмент становится намного стабильнее, что положительно сказывается на скорости работы, а также на точности реза. Такая «торцовка» будет безопаснее.

Форматно-раскроечное приспособление

По сути, перед нами более продвинутый аналог болгарки, фиксируемой в стойке. Главное отличие подобной самоделки заключается в организации «протяжки». Для этого необходимо изготовить качественную стабильную станину и, например, при помощи подшипников организовать плавное перемещение режущего узла вдоль неподвижно закрепленной заготовки. Ею может выступать разного рода металлопрокат, начиная от листов, заканчивая уголком или квадратной трубой.

Циркуляционный станок

Назначение данного инструмента, созданного на основе УШМ, то же, что и у болгарки на стойке или у болгарки с протяжкой. Иногда на таком станке работать удобнее, но в основном только дело вкуса, какую компоновку выбрать. Кстати, это, наверное, единственный вариант самоделки, где зубчатый диск по дереву можно применить на болгарке без особого риска.

Опорная площадка

Чтобы окончательно закрыть тему с отрезными самоделками для УШМ, нужно упомянуть про опорные площадки, основное назначение которых — регулировать глубину погружения диска в материал и сделать проще раскрой заготовок по прямой линии.

Крупорушка (зернодробилка)

В целом инструмент по конструкции очень напоминает бытовую кофемолку. Идея заключается

в том, чтобы вместо диска закрепить на валу пластинчатый нож. Вместо емкости народ использует металлические или пластиковые ведра, а также «списанные» с кухни кастрюли.

Газонокосилка (триммер)

Ухаживать за участком при помощи болгарки — это не утопия, а вполне годный лайфхак. Тем более если под рукой есть старая УШМ, которую не очень-то и жалко. Кулибины идут разными путями. Одни сооружают довольно серьезные устройства на двух-четырех колесах, получая устойчивую и достаточно производительную газонокосилку.

Иногда даже в качестве привода для оснастки используют современный аккумуляторный инструмент. А бывает, все ограничивается созданием компактного и маневренного триммера

с одним колесом или вовсе без такового. Дабы не перегружать устающую болгарку и по соображениям безопасности, металлические ножи тут обычно не применяют. В ход идет леска, которую крепят прямо на гайку. Также можно закрепить леску на пластиковом шлифовальном диске.

Шлифовальный (заточной) станок

Тут все просто. Болгарку стационарно устанавливают на столе или на самодельной станине. На вал УШМ крепится диск-тарелка с наждаком или диск с абразивными лепестками. Для точной заточки такой станок может быть укомплектован различными угловыми упорами и поворотными зажимами.

Гриндер

А еще из «маленьких» болгарок часто делают гриндеры. Мастера, взявшиеся за такое дело, сталкиваются с проблемой натяжки абразивной ленты и ее стабилизации (чтобы та не сползала

с роликов). Но в итоге у людей получаются вполне практичные стационарные станочки. Есть много примеров, когда своими руками создаются мобильные и производительные электронапильники.

Кстати, в качестве продвинутой версии подобного инструмента можно считать самодельную ленточную шлифмашину из болгарки. Такие, оказывается, тоже существуют.

Фрезер

Выдавая высокую скорость вращения оснастки, УШМ неплохо подходит для переделки ее во фрезер для работы по дереву. В данном случае главная загвоздка заключается в создании удобного погружного механизма и надежной опорной площадки. С креплением фрез проблем обычно не возникает, для этого на вал закрепляют зажимной патрон.

Иногда даже обходятся вообще без всего этого.

Еще раз о мерах предосторожности

Приступая к нетрадиционному использованию УШМ или нештатной оснастки, будьте предельно осторожны. Чтобы не получилось, как в известной присказке «да я эту болгарку знаю как свои три пальца». Если есть возможность, приобретайте специализированный инструмент — благо, сейчас есть возможность без проблем выбрать девайс для самых разных задач и на любой кошелек.