Мастерим резак для бутылок своими руками

![]()

![]()

Вообще говоря, любой сосуд — штуковина прямо таки сакральная, ну и чрезвычайно полезная в хозяйстве. Не даром у человека, задача обзавестись посудой, всегда стояла в числе первейших, без нее никуда. К каждой коробке и посудине относились весьма трогательно, даже несчастный глиняный горшок, после разбития или трещины заматывали берестой и использовали для хранения, чего ни будь сыпучего. Из чего только не делают сосуды — дерево, керамика, металлы, пластик, ну и конечно стекло. В староглинянные времена, когда стеклянную посуду выдували, набирая расплавленного стекла на специальную длинную трубку, ценилась она очень высоко и едва ли могла быть сильно распространенной. Сейчас, ее изготовлением занимаются автоматы, сама посуда весьма дешева и распространенна, хотя и гораздо менее декоративна, чем ее сестры сделанные вручную. Тем не менее, стекло — материал весьма декоративный и даже фабричным «конвеерным» бутылкам, мастер с толикой фантазии, легко найдет применение в хозяйстве и в качестве элементов своих конструкций или поделок. Тем более, что материал, фактически бросовый, практически ничего не стоит.

Резка стекла, предполагает нанесение стеклорезом царапины в нужном месте, а затем неким воздействием на стекло, где от царапины образуется трещина. Нанесение хорошей царапины стеклорезом, требует определенных навыков и знания некоторых особенностей поведения стекла. Например — царапина должна быть нанесена в одно равномерное движение, очень желательно не останавливая стеклорез. Царапина должна проходить от края до края стекла. Проводить стеклорезом второй раз по царапине не следует — снижается ресурс твердосплавного ролика и трещина в стекле, скорее всего, пойдет криво. С листовым стеклом проще, требуется лишь хорошая ровная поверхность и ровный брусок или рейка достаточной длинны. Нацарапать стеклорезом ровное кольцо на бутылке, чтобы у него совпали концы, не так-то просто. Помогают специальные несложные приспособления, позволяющие бутылке как телу вращения, проворачиваться, не смещаясь при этом по оси. Взглянем на них.

![]()

Надо отметить весьма простое и элегантное решение — режущая головка от стеклореза является одной из опор проворачивающейся бутылки. В качестве опор для вращения бутылки-заготовки применены отрезки металлопластиковых труб. Главным достоинством такого типа резака, кроме простоты, является возможность непрерывного вращения заготовки, поскольку обе руки свободны.

![]()

Царапина при этом, наносится по всем канонам стеклорезания. Из недостатков — не универсален, удобно получать детали, только определенного диапазона длин.

![]()

Вариация на тему, кажется весьма удачная — можно удобно резать почти в любом месте, но скольжение по деревяшкам хуже. Возможно, соприкасающиеся с заготовкой поверхности стоит отделать скользким для стекла пластиком.

Схема такого резака всем хороша, однако принципиально не позволяет отрезать у бутылки узкое горлышко.

![]()

Второй распространенный тип — с подвижным стеклорезом. Решение менее изящное, можно сказать «в лоб» — вращающаяся деталь, к ней подводится инструмент. Тем не менее, в принципе, позволяет резать совершенно любое место бутылки, в том числе и узкое горлышко.

Удачный вариант такой схемы — держалка стеклореза с суставом. Что позволят удобно обрабатывать очень большой диапазон диаметров заготовок.

![]()

Отметим, что конструктор облицевал деревянный упор скользким пластиком для ровного и плавного вращения.

Резал хорош, но не позволяет делать царапину не прерываясь, одним движением — одна из рук занята прижимом стеклореза, а провернуть даже обычную бутылку, даже большой ладошкой, на 360 градусов, без остановки и перехвата, весьма затруднительно.

Итак, сделана попытка разработать резак для бутылок, по возможности, объединяющую, достоинства обеих схем построения — вращение заготовки обеими руками без остановок, любое место реза, в том числе на горлышке.

Для построения универсального приспособления, крепление «суппорта» стеклореза, выбрано при помощи столярной струбцины. Преимущества — простота, универсальность — при помощи прокладок из кусочков фанеры или дерева, передвигая узел стеклореза вдоль основания приспособления, можно поместить стеклорез почти в любую точку бутылки, практически перпендикулярно поверхности. Фиксирование осевого упора, также осуществляется струбциной.

Что было использовано для работы.

Инструменты.

Для обработки деревянных частей применялись строгальный станок, маятниковая пила, сверлильный станок. Кисти и посуда для покраски. Шуруповерт или отвертка для саморезов. Для обработки железок использовался обычный набор слесарного инструмента, та-же сверлилка, электрическое точило, маленькая УШМ-«болгарка».

Материалы.

Кусок подходящей доски, отрезок бруска, крепеж. Клей, ЛКМ, ветошь. Шлифовальная шкурка. В качестве заготовок также использовались — фабричный стеклорез и четыре колёсика для мебели. Кусочек нержавеющей стали, подходящая пружина, две простых столярных струбцины. Кусочек кровельной стали для заднего упора.

![]()

Основание — доска 50мм, остругана и «поставлена» на ножки — отрезки брусочка 50х50мм. Закреплены саморезами с клеем ПВА.

![]()

Узел стеклореза, должен быть несколько приподнят, чтобы каждый раз не приходилось пользоваться прокладкой-подставкой огромной высоты, из отрезка брусочка сделана длинная площадка вдоль всего основания, ее также на клей и саморезы.

![]()

![]()

Чтобы деревяшки не слишком пачкались от грязных рук, чуток пошкурил и покрыл в несколько слоев лаком.

![]()

Стеклорез выбран недорогой, но довольно мощный.

![]()

Ручка его была отпилена, обточено все лишнее, организована площадка для крепления.

![]()

Из двух подходящих полосок нержавеющей стали 1,5 мм, выгнуто крепление стеклореза. Набор шайб, имитирует элемент, фиксирующийся струбциной к основанию, длинный «остаток» после стеклореза, будет использован как рычаг, с натяжением пружиной. Сам стеклорез зажат между двух полос, через весь набор просверлено отверстие для болтика М6. С гайкой, шайбой, стопором, как положено.

![]()

Крепление для обратного конца пружины сделано из длинного болтика М6. Отрезана гладенькая часть без резьбы, напильником сделаны площадки для удобной разметки и сверления. Размечено и просверлено отверстие. Сам бывший болтик, пропускается сквозь доску-основание. Напротив бутылки на колесиках, с интервалом 50 мм, просверлен ряд отверстий, комбинируя установку в них болтика-пружинодержалки с положением заднего упора, можно поместить ролик стеклореза в любую точку бутылки. Чтобы узкая головка болтика не расковыривала мягкую сосновую доску, на болтик одевается усиленная шайба.

![]()

Нашлась превосходно подходящая пружина, и размер, и жесткость, мечта а не пружина. Альтернативный вариант — кусочек пружины для захлопывания дверей, они есть разной жесткости, можно взять заведомо более жесткую и довести усилие до приемлемого, травлением пружины в кислоте, например серной для автомобильного аккумулятора.

![]()

На основании, саморезами закреплены ролики от мебели, причем расстояние между двух парных должно быть максимальным для большей устойчивости заготовки, но самая тонкая бутылка не должна касаться «дна». Длинна между парами — ориентироваться на самую короткую из предполагаемых к резке бутылок.

![]()

Обстучав на наковальне зажатый внутри хвостовик сверла диаметром 7 мм, сформовал «отверстие» для кусочка шпильки М6 с барашком. Без бумажки. Для регулировки усилия натяжения пружины. С двух сторон, скрепил болтиками, теми же М6, чтобы «не плодить номенклатуру». Можно было и сваркой. В нескольких точках.

![]()

Две полосы подобрались в железках уже готовые — обрезки и не слишком ровные, чтобы шайба под барашком лежала ровно, пришлось поработать напильником, выравнивая для него посадочное место.

![]()

Обрезал лишние железки. Пора подумать о штатной части рычага, вместо набора шайб.

![]()

Родилась такая вот деревяшечка с пропилами, из кусочка березовой доски. Пропилы, для увеличения ширины прижимаемой струбциной части, чтобы было удобнее и меньше ерзало.

![]()

Из дерева же сделал и задний упор для пациента, скрепил элементы так же, на клей и саморезы, слегка пошкурил и покрыл в несколько слоев лаком, чтоб не потрескалось от влажности и руками грязными не захваталось.

![]()

Попробовал натяжитель в деле, работает и неплохо, переставлять только в другое положение, довольно хлопотно.

![]()

Для более плавного скольжения, на рабочую поверхность заднего деревянного упора был прикреплен кусочек кровельной оцинкованной стали. Четырьмя саморезами по углам. Практика показала, что устройство неплохо работает и без пружинного натяжителя, им удобно пользоваться при большом количестве одинаковых резов.

![]()

После нанесения царапины, следует добиться образования кольцевой трещины, лучше всего это удавалось при помощи локального нагрева свечой или небольшим пламенем газовой горелки и резкого охлаждения уголком кубика льда или капая водой из пипетки.

Готовый рез может иметь острейшие кромки, для безопасного пользования полученной стекляшкой, их следует сгладить. Трудоемко, но обычными инструментами, это можно сделать, с усилием вращая стеклянный цилиндр, уперев его в лежащий на столе кусок крупной или близкой к крупной, шлифовальной бумаге на тряпочной основе. Под шкурку, лучше подложить кусочек войлока, это позволит получить аккуратные, несколько «заваленные» безопасные кромки.

Как разрезать стеклянную бутылку в домашних условиях: делаем бутылкорез для создания стаканов своими руками

Я давно хотел создать стеклорез для бутылок, ведь мне очень нравилась идея создания из них стаканов. В сети я нашел много проектов по теме, но у них всех было кое-что схожее: они не настраивались. Я же хотел иметь возможность отрезать бутылки разных форм и размеров, поэтому и разработал свой дизайн, который можно подгонять под разные бутылки. Создание стаканов может быть очень занимательным, а их использование доставляет своё удовольствие. Плюс, в домашних условиях вы можете переработать обычную стеклянную бутылку в нечто новое и полезное.

Шаг 1: Материалы

Для проекта мне понадобились:

- Обрезь досок 2.5*10 см.

- Стеклорез.

- Полиуретан.

- Болты.

- Гайки с крыльями.

- Эпоксидка.

- Клей по дереву.

- Винты.

- Стеклянные бутылки.

Шаг 2: Режем и шлифуем

После того, как я продумал конструкцию бутылкореза, я распилил и зашлифовал дерево.

Шаг 3: Прикрепляем уголки

Я прикрепил к дощечкам уголки, приклеив их на клей по дереву и закрутив винты.

Шаг 4: Проделываем отверстия и прорези

Я начал с проделывания двух отверстий в передвижном блоке. Затем я приложил блок в самые дальние положения на корпусе девайса и при помощи той же дрели сделал отметки на древесине. Затем я убрал блок, по отметкам просверлил отверстия в корпусе и разметил линии, соединяющие эти отверстия. При помощи пилы я проделал прорези по линиям.

Шаг 5: Стеклорез

Так как мне нужна была лишь часть стеклореза, я взял дремель и отрезал лишнее. Срез был зачищен напильником и наждачкой. Затем я пристроил его на деревянную стенку с установленной бутылкой, и определил, как он должен располагаться.

Шаг 6: Внешняя отделка

Я обработал дерево наждачкой, а по прорезям прошелся напильником. В отверстия подвижной части при помощи эпоксидки были вклеены болты. Далее я проверил, насколько хорошо подвижный блок зажимается гайками с крыльями и прикрутил стеклорез. Стеклорез тоже можно настраивать, прикручивая его к разным отверстиям.

Шаг 7: Первые испытания

На этом этапе я решил опробовать стеклорез. Я закрепил подвижный блок на нужном расстоянии и сделал на бутылке надрез. Затем я нагрел воду до почти кипящего состояния и медленно, в течение 30 секунд, выливал её на место разреза. Затем я быстро включил холодную воду и также поливал ей разрез в течение 30 секунд. Затем я слегка скрутил бутылку, и она разделилась на 2 части. Острые края были зашкурены наждачкой и дремелем.

Шаг 8: Полиуретан

Теперь, когда я закончил и протестировал свой проект, я решил окрасить его полиуретаном и придать завершенный вид. Как только покрытие просохло, я собрал все детали и на этом проект был окончательно завершен. Чуть позже я прикрутил ко дну резиновые ножки.

Шаг 9: Проект готов!

Вырезать стаканы из бутылок оказалось намного проще и веселее, чем я думал. Процесс интересен, а момент, когда бутылка распадается на две части в твоих руках, приносит чувство удовлетворения.

В процессе я заметил, что почти все окрашенные бутылки (зеленые, коричневые) разбиваются, в то время как почти все белые бутылки легко разрезать и они становятся стаканами. Надеюсь, вам понравится это занятие. И помните о безопасности, ведь битое стекло может быть очень опасным!

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Как разрезать бутылку – лучшие способы и самые эффективные методы резки бутылочного стекла (90 фото)

Однако бутылки предварительно надо будет ровно отрезать, поскольку для изготовления одних поделок требуется нижняя часть с донышком, для других — верхняя, с горлышком. И вот как раз для резки стеклянных бутылок в домашних условиях можно использовать мини станок.

Конструкция приспособления очень простая, без «наворотов» — при желании повторить ее сможет каждый. Однако при этом, несмотря на всю простоту, с помощью такого нехитрого устройства можно делать ровные, практически идеальные надрезы.

Ранее мы уже публиковали на сайте обзоры на самодельные бутылкорезы, однако в данной статье предлагаем вашему вниманию идею по изготовлению одного из наиболее удачных и универсальных, на наш взгляд, приспособлений. Если интересно, как его сделать — читайте дальше.

Пошаговый порядок работы

Рабочий процесс по разрезанию бутылки алмазным стеклорезом можно разделить на несколько этапов:

Этап 1: возьмите чистую сухую бутылку, вдоль неё по центру приклейте полосу медной ленты, это будет линия разреза. Вместо медной ленты можно использовать маркер или обойтись без наметки вовсе.

Кроме того, часто встречаются бутылки с заводским швом по бокам. Но для удобства обычно используют липкую ленту из меди.

Этап 2: бутылку окуните вводу и слегка охладите.

Работы рекомендуется выполнять в мастерской или в помещении кухни. При помощи вакуумных присосок зафиксируйте положение тисков внутри раковины и закрепите в них бутылку.

Этап 3: установите в дрель алмазный диск для резки стекла и приступайте к основному процессу, разрезайте поверхность бутылки аккуратно, периодически ополаскивая место надреза под проточной водой из крана.

Чтобы брызги не летели по сторонам, необходимо место работ покрыть полиэтиленовой пленкой. Бутылка разрезается сначала с одной стороны, затем по донной части, а потом с другой стороны.

Этап 4: когда бутылка разрезана, необходимо зашлифовать её края, чтобы сделать их ровными и гладкими.

Для шлифовки используют порошкообразный состав карбида кремния смешанный с водой и кусок обрезанного стекла, увлажненную наждачную бумагу или дрель с насадкой для шлифования стекла.

Этап 5: у вас получились две оригинальные половинки бутылки, которые можно использовать для разных целей.

Например, в одной можно проращивать ростки пшеницы или декоративную траву, а другую использовать как блюдо для мороженого, конфет или фруктов.

Но при отсутствии стеклореза, вам не помешает узнать, как обойтись без него и разрезать бутылку на половинки.

-

Что подарить любимому мужу на день рождения необычного. Список идей + видео

Радоновые ванны: показания и противопоказания, отзывы врачей, польза и вред, правила приема

Оригинальный подарок папе на день рождения: интересные примеры с лучшим оформлением + видео советы

Материалы

Вам нужно иметь:

- средство для мытья посуды, губку из нержавеющей стали, горячую воду;

- стеклорез (веревку, бутылорез), свечу, кубики льда;

- горячий клеевой пистолет;

- 3D-принтер для создания ободков (можно также использовать онлайн-сервис для этой цели или воспользоваться услугами ближайшей мастерской);

- нож, прозрачную липкую ленту.

Для этого проекта я использовала 3D-отпечатки (с PLA) и горячий клей. Хотя продукты, хранящиеся в этих контейнерах, будут контактировать только со стеклом, я не уверена, что PLA и горячий клей полностью безопасны для них. Я часами искала в Интернете безопасный для еды клей (чтобы наклеить кусочки 3D-печати) и лак (для нанесения на PLA), но я не была достаточно довольна результатами. Я также связалась с разными ремесленными магазинами, но ни в одном из них не оказалось безопасного для еды клея или лака. В любом случае я пока храню провиант в изготовленных мною контейнерах.

Готовлю куриные рулетики в бумаге для выпечки: простой и полезный рецепт

Реальность докатилась и до кукольного мира: кажется, Барби немного поправилась

Часто чистить нельзя и лучше с маслом: нюансы очистки ушной серы

Разрезание бутылки нихромовой проволокой

Кроме основного способа не помешает знать, что разрезать бутылку можно и другими методами, маслом, ниткой или, например, используя нихромовую проволоку.

Для работы вам потребуются: вода во флаконе с разбрызгивателем, асбест или паронит (устойчивые к высоким температурам), канцелярские упаковочные резинки, моток нихромовой проволоки, мини электростанция на 30-40 В (3-4 А), бутылка из стекла.

Чтобы осуществить задуманное, выполняйте действия в следующем порядке:

- возьмите нихромовую проволоку, и выпрямите её (чем прямее отрезок, тем ровнее получатся края);

- оберните проволоку вокруг бутылки по окружности и закрепите резинками. По сути, проволока является границей разреза;

- разрежьте асбест или поломайте на несколько средних частей, и просуньте их под резинку в местах пересечений, чтобы защитить от нагретой проволоки. Вместо асбестовых кусочков можно применять деревянные планки или щепки;

- зафиксируйте края проволоки внутри горлышка бутылки при помощи пробки из асбеста;

- для фиксации проволоки в донной части необходимо установить бутылку на асбестовый кусочек, вообще самыми проблемными местами бутылки при разрезании считаются горлышко и дно;

- подготовительные работы завершены, подключите к проволоке электростанцию и пустите ток (не более 3-4 А);

- проволока нагреется, приобретет красный цвет, выждите около 1минуты и отключите питание, мгновенно сбрызните водой нагретую проволоку по периметру бутылки. Она должна треснуть, сопровождаясь характерным щелчком

- удалите осторожно резинки и получите две половинки бутылки.

Зная, как ровно разрезать бутылку, этот способ можно применить и для других стеклянных изделий.

Модель с пропилами

Можно сделать своими руками станок с пропилами. Для него подойдет деревянный или алюминиевый брусок сечением 30х30 мм и длиной 15-20 см. Глубина пропила соответствует ширине будущей ленты.

Для работы потребуются материалы:

- брусок;

- саморезы для крепления в металле или дереве;

- канцелярский или строительный нож;

- резьбовая ось с двумя гайками-барашками.

Это оборудование используется для ручной, а не стационарной работы. После изготовления пропилов потребуется зачистить получившиеся пазы наждачкой или мелким напильником/надфилем. Нож в подобной комплектации крепится сверху бруска, накрывая позы. Для его фиксации используются саморезы, которые завинчивают через отверстия в лезвии ножа. На видео пошаговое руководство по производству самодельного станка для резки пластиковых бутылок.

Разрез бутылки надвое при помощи масла

Разрезать бутылку можно обычным растительным маслом. Тем более, что в преддверии Нового года, из разрезанных частей бутылок несложно создать красивые праздничные подсвечники-колпачки или подсвечники-стаканы.

-

Оригинальные варианты оформления подарков мужчине на день рождения: лучшие недорогие варианты + видео

Как правильно и без труда можно хорошо почистить ковер самому в домашних условиях (фото)

Как очистить чайник — советы и рекомендации как просто и быстро отмыть чайник (95 фото)

Для этого воспользуйтесь предлагаемым мастер классом по изготовлению оригинальных подарков и сувениров.

Как нарезать ленту из пластиковой бутылки видео

Пластиковая лента из пластмассовых бутылок применяется в приусадебном хозяйстве. Благодаря ей можно укрепить деревянный забор или подвязать ягодные кустарники. Такая веревка способна выдержать до 50 кг. Это зависит от её толщины длины. В основном её применяют в качестве фикстора.

Выделяют два способа нарезки пластиковых бутылок: ручной и станочный. Сделать прозрачную ленту можно самостоятельно в домашних условиях. Для этого понадобятся острые ножницы и правильная разметка.

Согласитесь, что производство такого материала ручным способом довольно трудоёмкий процесс. Облегчить нарезку прозрачной ленты поможет специальное приспособление.

Из чего можно сделать приспособление для нарезки бутылок? Какие материалы понадобятся для сооружения подобной конструкции? Ответы на эти вопросы представлены в нашей статье. Советы опытных рукодельников помогут справиться с поставленной задачей.

Бутылкорез из Китая под стеклянную тару

- Цена: 17.29$ (c купоном RE9093)

- Перейти в магазин

Доброго времени суток, друзья! Последнее время стало очень популярным поделки или как модно сейчас говорить — DIY, которые применяются в декоре жилья и все вытекающее из этого. Изучая как-то разного рода товара, наткнулся на бутылкорез. На вид очень кустарная штука, позволяющая делать как симпатичные ночники, так и бокалы. Более подробно о всем этом будет под катом.

Для начала я хотел бы показать рекламные картинки. Из них можно понять насколько стеклотара универсальное изделие. Что ж, самое время перейти к самому обзору.

Заводской упаковки не предусмотрено, так что имеем обычный картонный коробок.

Внутри щедрый комплект из:

• станок для резки бутылок

• наждачный круг

• ершик

• перчатки

• резиновые кольца

• бутылочное сверло

Перчатки обычные, без резиновых вставок под кончиками пальцев. На мою руку (среднего размера) сели впритык.

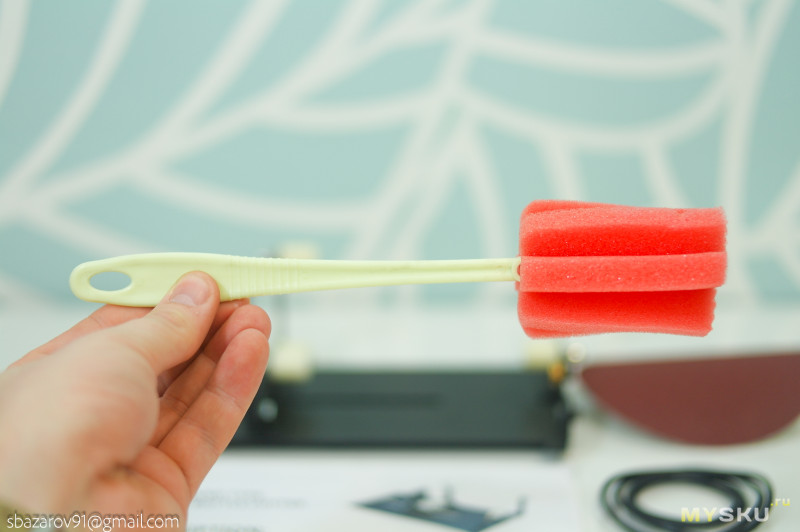

Ершик.

Наждачный круг для финишной полировки кромок.

Резиновые кольца — для фиксации бутылки.

Бутылочное сверло или некое подобие его.

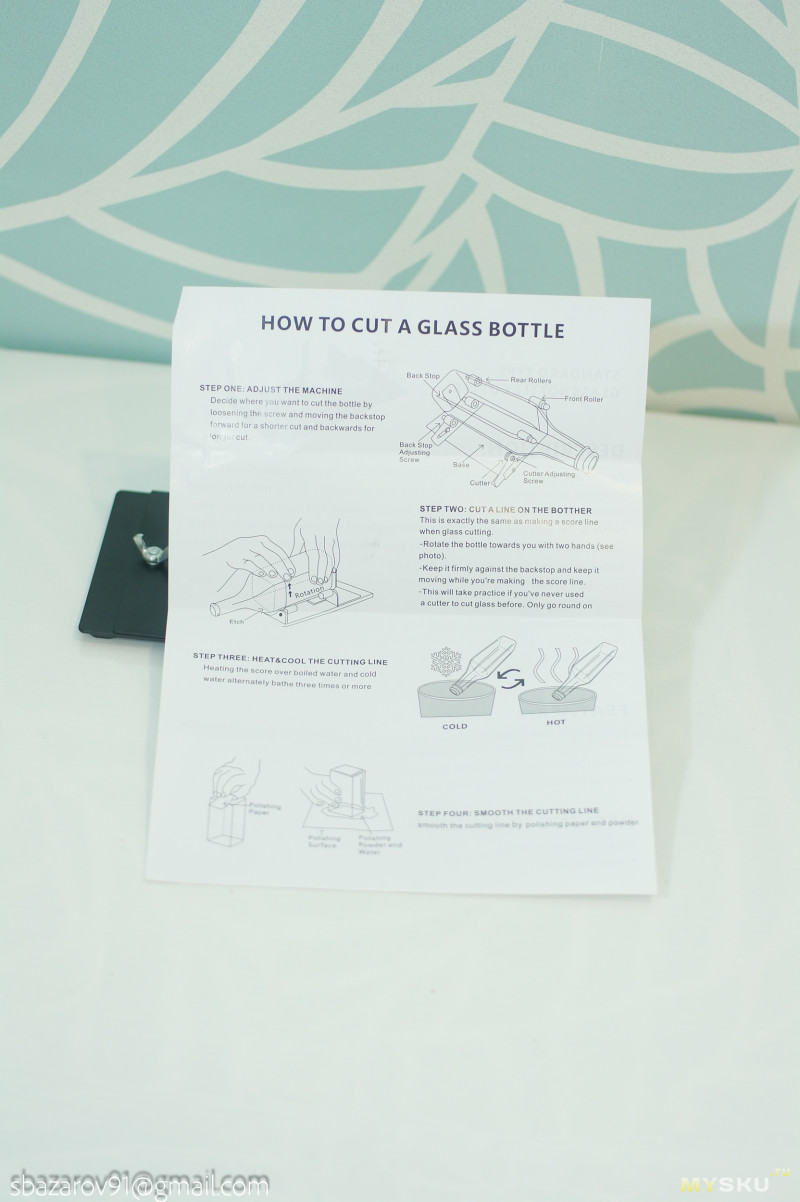

Инструкция на английском языке. В целом довольно понятная.

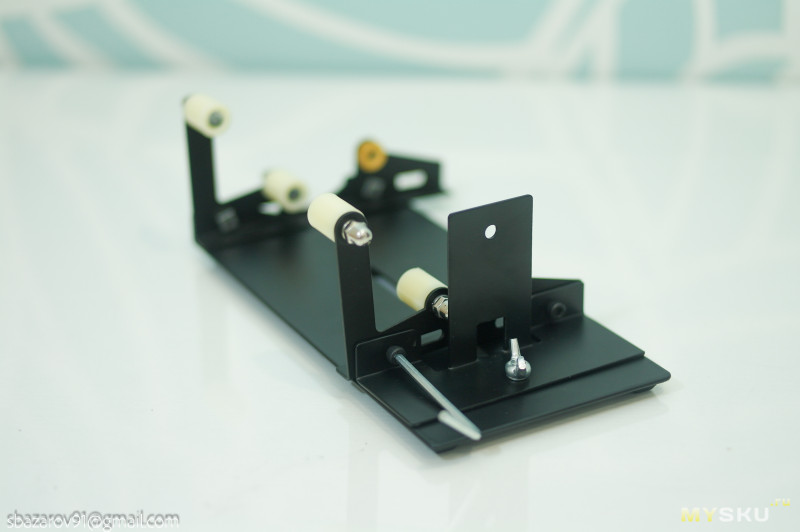

Итак, бутылкорез — это металлическая платформа с фторопластовыми валиками и одним резцом. Валики расположены на своих подвижных платформах с возможностью установки как круглых бутылок, так и квадратных.

В нижней части платформы находятся массивные резиновые ножки и прорезь под регулировку длины среза бутылки.

Ролики, как я говорил ранее, находятся на подвижных платформах для более точной регулировки. На картинки ниже виден полукруглый вырез в площадке — это для установки круглых бутылок. При правильной установке с одной стороны будет находиться резец, а с другой прокатный ролик. Так же можно увидеть и второй ролик, вертикальный — он пригодится при установке на оба ролика квадратных бутылок.

На противоположной стороне находится подвижная платформа, для установки длины среза и дополнительные ролики. Так же предусмотрена установка круглых и квадратных бутылок.

И здесь скрывается самый большой недостаток всей этой конструкции — регулировка винтов под шестигранник, с обратной стороны квадратная гайка, которая постоянно проворачивается. Поэтому при более точных регулировках приходится держать рукой подвижную площадку, пальцами зажимать гайку и затягивать винт шестигранным ключом. Не много ли действий для двух рук?

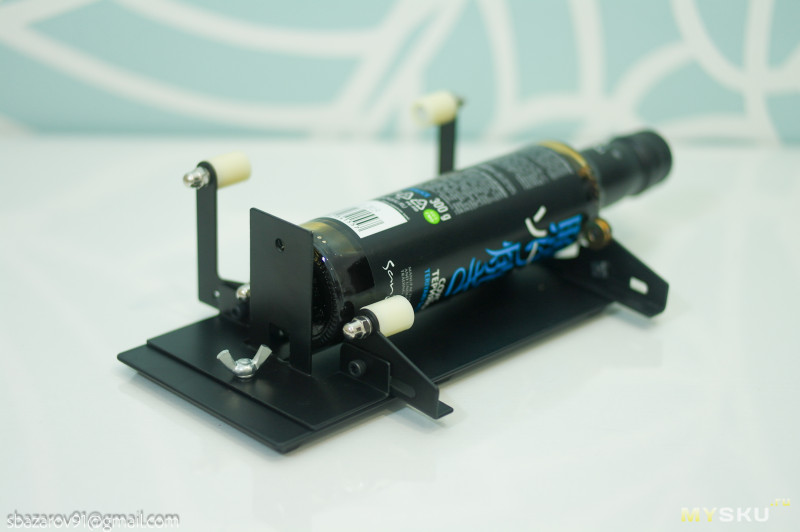

Внешний вид с установленной стеклотарой выглядит следующим образом.

Берем бутылку от импортного шампанского объемом 0.5 (проф. название бутылки «шампанка»). Устанавливаем на площадке и регулируем длину срезу. После этого прокручиваем бутылку по кругу (я делал это до тех пор, пока не появится явная полоса). Далее фиксируем колечками из набора.

Берем вторую бутылку импортного шампанского объемом 0.75л под названием «бордо» и производим ту же процедуру.

Далее необходимо отделить одну часть от другой. Для этого наливаем кипяток в бутыль, даем ей нагреться и помещаем в холодную воду. От перепада температур бутылка распадается на 2 части по месту среза. Здесь хочется сделать небольшое отступление по каждой из бутылок.

1. Шампанка. После помещения в холодную воду процесс «разделения» произошел через секунд 20. Срез получился относительно ровный, к нему мы еще вернемся.

2. Бордо. Процесс залива горячей воды и помещения бутылки в холодную воду повторял 2 раза, потому что с первого раза стеклотара не хотела отделяться.

Итак, что же получилось в итоге. Дефектный срез на бутылке «бордо» и трещина через всю нижнюю часть. На бутылке «шампань» все получилось хорошо с первого раза.

Рассмотрим каждую отдельно. Бордо.

Места среза в макро. Края хоть и имеют еле уловимые сколы, но палец не режут, стеклянная стружка отсутствует. Причина такого скола может быть появление микротрещины в момент первой прокрутки.

Шампань.

Макро. Срез относительно ровный, то что можно увидеть по кромке — результат работы комплектной наждачки. Думал будет какой-то интересный результат, но по факту она была лишняя.

Теперь покажу наглядные способы использования. Большую бутылку можно использовать в качестве вазы для цветов, как ни странно, но трещина воду не пропускает. Маленькую бутылку же можно использовать под хранение отдушины, для придания запаха в необходимых местах. Ну а ответные части лично я не придумал куда использовать, время покажет.

Пока писал обзор, узнал, что подобные бутылкорезы делают давно и большинство в домашних условиях. Получается не чем не хуже, но для этого нужны прямые руки. Так что, если вы их не умеете, но хотите заняться обустройством «дизайнерскими» поделками, это точно для вас. Но я бы рекомендовал заменить винты под шестигранник на тот же винт-барашек.

Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

Зарабатываем на самоделках

Меню навигации

- Форум

- Участники

- Правила

- Поиск

- Регистрация

- Войти

Пользовательские ссылки

Информация о пользователе

Вы здесь » Зарабатываем на самоделках » Делимся опытом » Как надо и как не надо резать бутылки

Как надо и как не надо резать бутылки

Сообщений 1 страница 20 из 20

Поделиться12013-03-19 00:23:55

- Автор: disenador13

- Администратор

- Откуда: Россия, Подмосковье

- Зарегистрирован : 2013-02-24

- Приглашений: 0

- Сообщений: 243

- Уважение: [+2/-0]

- Позитив: [+0/-0]

- Пол: Мужской

- Возраст: 57 [1964-11-04]

- Провел на форуме:

5 дней 2 часа - Последний визит:

Вчера 12:49:24

Сегодняшняя моя статья посвящена технологии работы с бутылками. Не секрет, что чтобы сделать что-то интересное из стеклянной бутылки, как правило, ее необходимо разрезать. Хотите вы сделать из нее лампу, стакан, бокал, подсвечник, пепельницу или что-то еще, без аккуратного разреза в нужном месте не обойтись.

В интернете полно материалов на эту тему. Проблема только в том, что предлагаемые там способы ровного разреза не дают. Даже если бутылка в процессе разрезания не разбивается, в подавляющем большинстве случаев получается вульгарная “розочка”. Т.е. кромка настолько неровная и острая, что ни о какой эстетике речи быть не может. Боевые качества бутылочных “розочек” в данной статье мы рассматривать не будем))) Наша задача – разрезать бутылку профессионально, ровно и аккуратно, с минимальной зачисткой острых кромок. Без этого никакое изделие из бутылки не будет иметь ни эстетической, ни коммерческой ценности.

Итак, что нам предлагает интернет? Принцип разрезания бутылки основан на перепаде температур в нужном месте. Вроде все ясно, но как организовать этот самый перепад? Практически все предлагаемые способы сводятся к обматыванию бутылки ниткой, пропитанной чем-то горючим, с дальнейшим этой нитки поджиганием. После выгорания нитки бутылку опускают в ведро с холодной водой, от чего она аккуратно лопается в нужном месте. Это теоретически. Практически же вместо ровной кромки как правило получается волна с острыми краями. Т.е. та самая “розочка”.

Другой способ был предложен Маратом Ка в одной из его передач. Вкратце – Марат с помощью пневмоинструмента сначала делал на бутылке канавку в нужном месте, потом укладывал туда очищенный от изоляции провод, потом грел этот провод огнем свечи, потом поливал холодной водой и донышко аккуратно отваливалось. Результат, в принципе, хороший, но достигнутый уж слишком громоздким способом. Нужен пневмоинструмент и много чего еще. Нам это не подойдет.

Еще один способ – стеклорезом делаем круговой надрез по бутылке, ставим ее в холодную воду и через воронку заливаем туда кипяток. Когда горячая вода доходит до нашего разреза, бутылка лопается в нужном месте. В принципе, способ действенный, но дает не менее 50% брака. Т.е. половина бутылок лопается все-таки не там где надо.

Проверив лично все эти способы, я остановился на том, которым и пользуюсь по сей день. Он дает минимум 90% хороших ровных разрезов. Некоторая часть бутылок все-таки лопается самым причудливым способом по неведомым причинам. Возможно, сказывается остаточное напряжение в стекле, возможно неравномерная толщина стенок – не знаю. Просто надо быть готовым, что некоторая часть бутылок уйдет в брак.

Ролик, который выложен ниже, сделан не мной. Но учитывая, что данный способ придуман мной независимо от автора ролика, я считаю его и своим тоже))) Единственное, что я позаимствовал из этого видео – приспособление, которым пользуется резчик. Я сделал аналогичное из подручных материалов. Качество бутылочных изделий сразу выросло, а процент брака резко снизился.

Итак, смотрим видео. Обратите внимание, наша задача – сделать ровный надрез, который (!) должен ровно замкнуться сам на себя. Никакие сдвоенные линии разреза не допускаются. Именно для этого и служит упомянутое приспособление.

А на фото ниже уже мое приспособление, сделанное из подручных средств. В пластиковую трубу вставляется бутылка горлышком, стеклорез зафиксирован с помощью хомута в нужном месте, а дальше делаем все как в этом ролике. Аккуратный и явно видный круговой надрез, поливание по кругу кипятком из чайника и потом под струю холодной воды. Сразу видно, как по разрезу идет аккуратная трещина и бутылка распадается на две части. Если же она по какой-то причине сразу не распадется, то процесс можно повторить – снова струя из чайника в то место, где закончилась трещина и снова под холодную воду. Обычно так приходится делать, если бутылка уж очень толстостенная. Больше двух раз повторять процесс ни разу не приходилось.

Ну и конечно, практика, практика и практика! Никакое приспособление не заменит практики. Зато после некоторого количества загубленных в процессе тренировки бутылок у вас будут получаться такие изделия, что любо-дорого. А после разрезания не забывайте зачищать острые кромки мелкой шкуркой или бруском. И обязательно в воде – нам же не нужна стеклянная пыль, верно? Зато из правильно сделанного стакана можно без опаски пить.

Да, вот еще что. Уже писал и повторюсь – не забывайте удалять этикетки! На втором фото бутылка вставлена в приспособление просто для наглядности, для разрезания она не подготовлена.

И берегите руки и глаза! Все работы со стеклом делайте в защитных очках и в перчатках. Очки и перчатки такие дешевые, а собственные глаза и руки такие дорогие. )))

Как собрать ЧПУ станок для резки пенопласта, самодельная пенарезка

Вы все уже слышали о 3D принтерах, лазерных и фрезерных станках. О них написано столько, что трудно найти что-то новое и интересное в сети. По этому я решил познакомить вас с ЧПУ пенарезкой.

Вначале пару слов о том, что это такое. Пенарезка, это устройство преднозначенное для резки полистеролов (пенопласта и пеноплекса разной плотности). Пенарезки бывают ручные и автоматические и различаются принципом резания. Одни режут материал горячей струной, другие протягиванием через материал абразивной струны. Так как второй вариант достаточно сложен в изготовлении, ввиду множества механических деталей, остановимся на первом варианте и рассмотрим его внимательно. Самый простой вариант это ручная пенарезка, она представляет собой нихромовую струну натянутую на упругом каркасе и с виду напоминает обычный лук. На струну подается напряжение, она разогревается и режет пенопласт как горячий нож масло.

Но мы с вами не ищем легких путей, по этому будем создавать нечто монументальное!

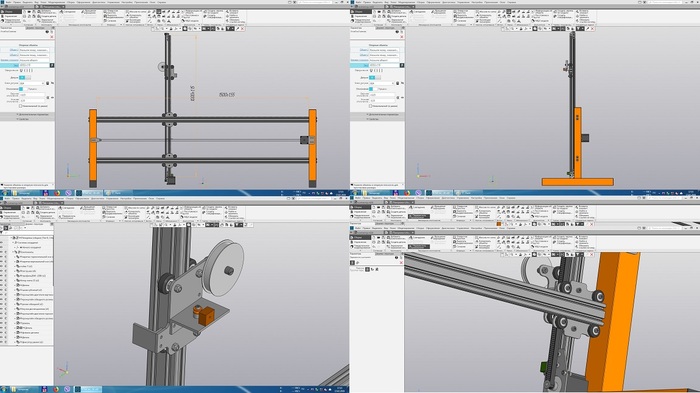

Создание новой конструкции всегда начинается с разработки проекта, как минимум нужен чертеж, хотя-бы на бумаге, но на дворе 21 век и благодаря компьютерам мы можем создать 3D модель в программе “КОМПАС 3D”

Для тех кому захочется ознакомится с проектом подробнее в конце статьи будет видео, под ним вы найдете ссылки на архив с чертежами.

Проект задумывался как 3D пенарезка, но я пока не установил поворотный столик и в проекте его нет, но сами башни независимы и для того что-бы станок мог резать полноценные объемные фигуры необходимо добавить модуль поворотного стола. Вся конструкция представляет из себя две независимые рамы по которым двигаются башни с натянутой между ними струной. В сложенном виде она не занимает много места, что позволяет её хранить где-нибудь в углу мастерской, а в рабочем состоянии она может занимать пространство 1.5 на 2 метра.

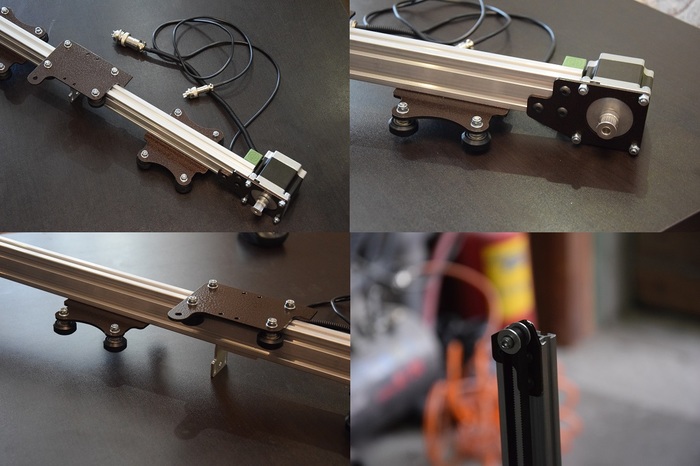

В проекте применяется алюминиевый конструкционный профиль и стальная профильная труба 50х50. Едем в магазин, закупаемся всем необходимым, не забываем про различные болтики и разные расходники. Но как ты не планируй, поездки в магазин за какой-нибудь мелочью никогда не закончатся.

Трубу разрезаем в размер по чертежам и свариваем четыре элемента в виде буквы “Т” (на схеме изображены в виде желтых элементов). Всё шкурим, красим и скручиваем вместе. В общем работа не сильно сложная, но я сварщик-рукажоп, так, что у меня ушел день на сварку и зачистку, ещё день на покраску и кучу времени на сборку.

Да, чуть не забыл, в проекте есть несколько деталей вырезанных на станке лазерной резки. Всё это можно было сделать и вручную, но я тот ещё эстет по этому нашел контору которая режет метал и оформил заказ. В результате я потратил денег, но сберёг свои нервы и время.

После покраски это всё, конечно, смотрится лучше. Я особо не заморачивался и взял молотковую эмаль 3 в 1 и нанес распылителем. На фото видны резьбовые заклепки, я их применил для крепления навесного оборудования чтобы не нарезать резьбу, весьма полезное изобретение для пустотелых конструкций.

По раме двигаются башни которые показаны на фото ниже. Двигается всё на пластиковых роликах, привод по всем осям ременной. Вся конструкция, если она продумана хорошо, собирается не сложнее, чем конструктор lego за пару часов. Практически все комплектующие были заказаны в Китае, смешно признаться, но даже болты мне было дешевле заказать там, так как у нас, то нет в наличии, то по космическим ценам.

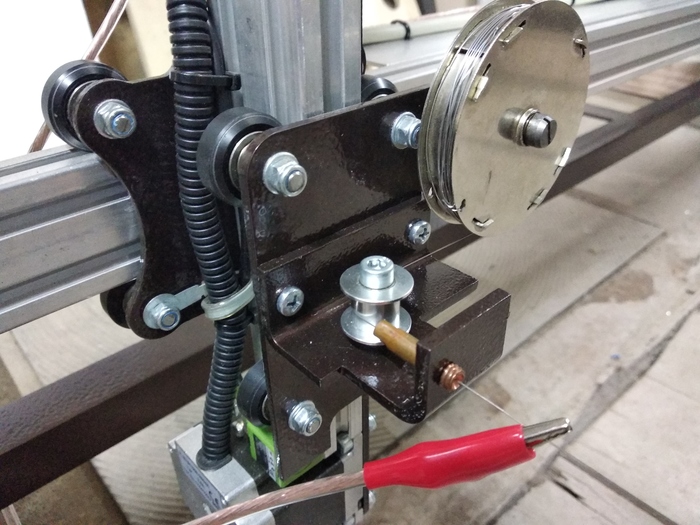

Конструкция натяжителя струны показана на фото ниже, в принципе всё понятно, чтобы не перегружать вас технической информацией более подробно будет рассказано в видео.

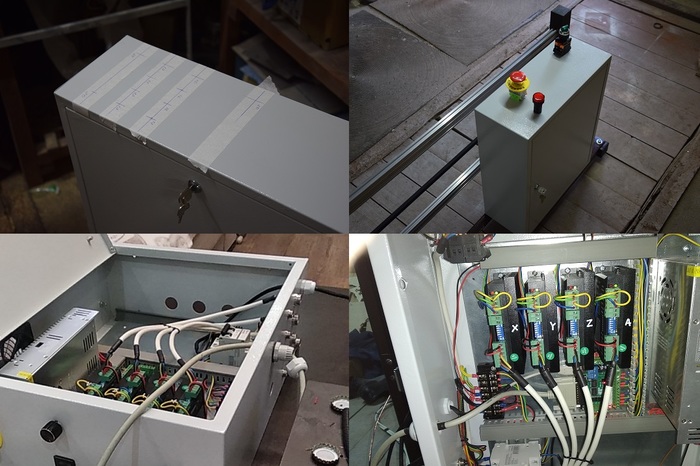

Блок электроники практически не отличается от блока управления ЧПУ фрезера, который я собирал пару лет назад, кому интересно найдете в моих статьях. Тут установлена всё та-же бюджетная плата mach3 и драйвера шаговых двигателей чуть проще чем на фрезере, так как требования по проще. В общем берем металлический ящик и пичкаем его всем необходимым соединяя всё разноцветными проводочками, красота!  Если хотите больше технической информации, заходите в группу “ВКонтакте EASYCNC”. Кому будет интересно ссылку оставлю в конце статьи.

Если хотите больше технической информации, заходите в группу “ВКонтакте EASYCNC”. Кому будет интересно ссылку оставлю в конце статьи.

Для разогрева струны был применен трансформатор от старого компьютерного бесперебойника, а для регулировки температуры модуль ШИМ – регулятор из поднебесной. Для разогрева нихромовой струны 0.4 мм. при длине 60-70 см. необходимо напряжение 30-35 в. и ток 1 – 1.2, а. Такая связка вполне рабочая, но ШИМ регулятор не стабилизирует ток и бывает, что температура струны плывет и это дает не равномерный прожиг. По этому нужно либо ставить стабилизатор, либо применить стабилизированный ИБП.

В законченном видео пенарезка выглядит не хуже заводского исполнения. Размеры достаточные чтобы резать листы материала стандартного размера, разве что по высоте не хватает сантиметров 20.

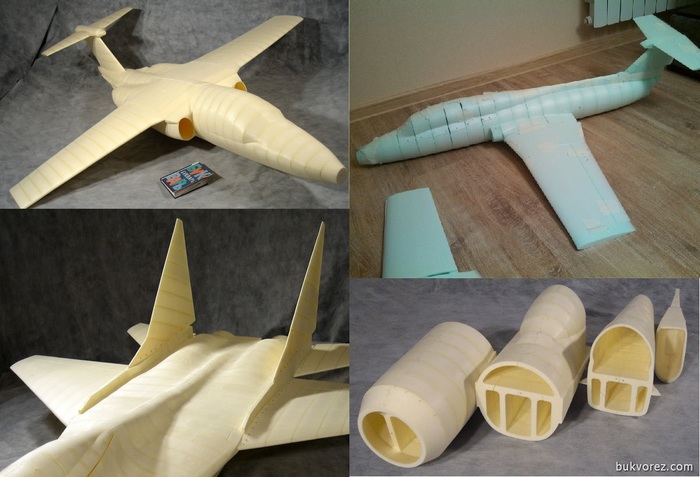

И теперь самый главный вопрос, зачем всё это нужно. Применений для пенарезки очень много. Я конечно делал её для того чтобы резать на ней крылья и фюзеляжи самолетов по технологии “тетрис”. такой как на фото ниже (фото не мои взял из интернета для образца) но когда я начал, не смог остановиться. Я попробовал резать всё, что только можно.

Пенорезка у меня уже больше года и я резал на ней много интересных вещей, начиная от декора интерьера, заканчивая рекламными вывесками. Так же ко мне обращались “цветочники” и я резал стилизованные кашпо для цветов.

Свадебным оформителям резал декоративные колонны и арки, люди заказывали декоративные надписи и монограммы. Вообще пенопласт интересный материал и хорошо поддается обработке, всё ограничивается лишь вашей фантазией.

Так выглядят декоративные свадебные надписи для фотосессий. Я их красил по желанию в различные цвета, работа грязная но выглядит конечно красиво.

Один минус, нужно много места для хранения материала и достаточно много отходов которые тоже желательно перерабатывать. Существуют так называемые дробилки которые перемалывают пенопласт в крошку которую можно применить как наполнитель или сыпучий утеплитель.

Самодельный станок для резки вспененных материалов

Далее необходимо будет опытным путем определить подходящую для работы длину нити. Для этого из куска ДСП и двух саморезов автор собрал небольшой стенд. Между саморезами натягиваем нихромовую нить.

Шнур для питания всей системы можно взять от фена или другого нерабочего электроприбора. Дополнительно автор использует понижающий трансформатор, который преобразовывает 220 вольт из розетки в 12 вольт переменного напряжения.

Определяем длину нихромовой нити

Подключаем сетевой шнур к трансформатору. Длину выходящих проводов в случае необходимости можно нарастить.

Один контакт автор крепит на один край конструкции, другой — будет скользящим, то есть будет свободно перемещаться вдоль нихромовой нити.

Изменяя расстояние между контактами, мы изменяем сопротивление и, соответственно, температуру нагрева нихромовой нити.

Необходимо подобрать такую температуру, чтобы нить хорошо резала поролон.

Изготовление рабочей площадки станка

Площадка станка будет состоять из столешницы (рабочего стола) и четырех ножек. Изготовим их из фанеры толщиной 12 мм. Размер столешницы по чертежу мастера составляет 30х31 см.

Отпиливаем заготовки необходимого размера, после чего обрабатываем их на шлифовальном станке или с помощью шлифмашинки. Кромки у столешницы надо немного скруглить, чтобы они не цепляли заготовку.

Ножки крепим к столешнице на косой шуруп. Для этого автор сверлит под углом два отверстия диаметром 4 мм, затем сверлом на 10 мм нужно будет расширить отверстия по шляпке шурупа.

Далее размечаем и сверлим крепежные отверстия для соединения ножек между собой при помощи отрезков фанеры. Размечаем места крепления ножек, отступив некоторое расстояние от края площадки.

Рамка для натяжения нихромовой нити

Сначала размечаем центр столешницы. При помощи электролобзика надо будет сделать направляющую прорезь для крепления П-образной рамки.

Для изготовления самой рамки мастер использует алюминиевый уголок размером 25*25 мм и толщиной 2 мм. Отрезаем заготовки нужной длины, и потом собираем их на заклепки. Примеряем рамку на свое место.

Сверлим крепежные отверстия для крепления нихромовой нити. К столешнице изготовленная П-образная рамка будет крепиться при помощи небольшого отрезка фанеры. Но не сейчас — чуть позже.

Алюминиевая рамка будет использована в качестве проводника — в верхней части нихромовая нить будет крепиться напрямую к ней.

В нижней части места крепления нити нужно будет изолировать. Для этого мастер делает нижнее крепление из двух кусочков фанеры.

Размечаем и сверлим в одной из заготовок необходимые для монтажа отверстия. В середине квадратика нужно просверлить отверстие под болт М5, к которому и будет крепиться нихромовая нить.

Во второй заготовке делаем углубление под шляпку болта. Потом склеиваем обе заготовки столярным ПВА, стягиваем струбциной. После полного высыхания надо сошлифовать остатки клея.

Сборка станка и электромонтажные работы

На следующем этапе отрезаем два алюминиевых уголка. Прикручиваем их под столешницей. К ним крепим понижающий трансформатор.

Далее в одной из ножек размечаем и сверлим отверстие под выключатель. Все лишнее выбираем стамеской. Устанавливаем тумблер. Все элементы системы соединяем между собой проводами.

Контакты питающего провода будут крепиться к алюминиевой рамке с помощью гайки и шайбы. К ним и нужно припаять концы проводов. Для контакта, который будет крепиться к рамке, сверлим отверстие, а потом прикручиваем его.

Монтируем алюминиевую рамку на свое место, после чего подключаем провод питания к трансформатору.

На последнем этапе останется только просверлить отверстие для нихромовой нити в самой столешнице. Чтобы раскаленная нить не касалась фанеры, автор вставляет в отверстие втулку из медной трубки.

Отрезаем кусок нихромовой нити подходящей длины и наматываем на нижнее крепление рамки между двух шайб, прижимаю барашком. После этого закрепляем второй конец нити на верхнем креплении. Станок собран и готов к работе.

Подробно о том, как изготовить самодельный станок для резки вспененных материалов, смотрите на видео ниже. Обзор создан на основе видеоролика с YouTube канала TileCraft workshop.