Тиски для слесарных работ: сделай сам

При слесарных и столярных работах мастеру-самодельщику не обойтись без мощных тисков. Большие и новые тиски стоят дорого. Выход — или искать б/у тиски на вторичном рынке, или засучить рукава и, при наличии сварочного аппарата и УШМ, сделать недорогие тиски своими руками. Рассмотрим пример пользователя портала с ником Korkus и расскажем:

- Как самому сделать слесарные тиски из металла.

- Какие детали нужны для изготовления самодельных тисков.

- Какие инструменты потребуются.

Тиски для слесарки своими руками: пошаговая инструкция

В интернете можно найти много вариантов самодельных тисков, сделанных своими руками. Я тоже решил сделать слесарные тиски из имеющегося у меня металла, чтобы не покупать заводские. И вот, что из этого получилось.

Для изготовления самодельных тисков нужны детали:

- Основание тисков – металлическая пластина толщиной 4 мм;

- Направляющая призма – профильная труба сечением 5х5 см, толщина стенки 4 мм;

- Основа губок – уголок с полкой 7.5 см, толщина стенки 8 мм;

- Ходовой винт – шпилька диаметром 20 мм;

- Также потребовались – металлическая полоса шириной 5 см и толщиной 1 см, усиленная гайка для шпильки и уголок с полкой 60 мм и толщиной стенки 5 мм.

Работы по изготовлению слесарных тисков разбили на ряд этапов:

1. Основание под тиски Korkus сварил из двух металлических пластин размером 20х16 см.

Затем места сварки зачистили.

2. По центру основания пользователь провёл линию для разметки места под ходовой винт – шпильку. Гайка под ходовой винт приварена к проставке толщиной 10 мм.

3. Направляющая тисков сделана из квадратной профильной трубы, в которой болгаркой сделан продольный паз шириной чуть больше, чем приваренная подставка с гайкой.

4. Для крепления направляющей использован 60-й уголок (2 шт.) длиной 20 см.

Уголки обхватывают профильную трубу, а сверху к ним приваривается крышка из полосы толщиной 1 см и шириной 5 см. Получается короб.

Чтобы профильная труба свободно двигалась в коробе и получился зазор, использованы проставки – 2 полотна от пилы по металлу.

Т.к. щель между пластиной и уголками получилась достаточно большой, то, после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину изнутри.

5. Основание губок слесарных тисков сделаны из прочного уголка с полкой 75 мм и стенкой 8 мм.

Губки тисков изготовлены из полосы толщиной 1 см.

В уголках и губках просверлены сквозные отверстия диаметром 4.2 мм.

Затем в уголках пользователь нарезал резьбу М5, а в губках рассверлил отверстия сверлом 5,1 мм и раззенковал отверстия под потай.

В губки вкручены болтики, а с обратной стороны прикручены гайки, которые потом обварили.

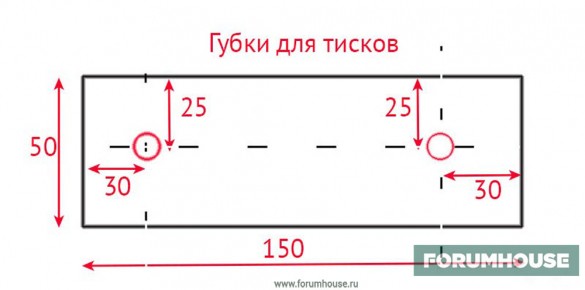

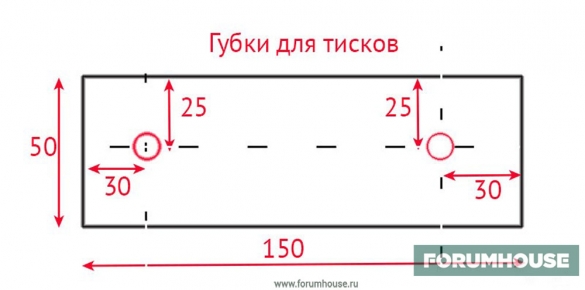

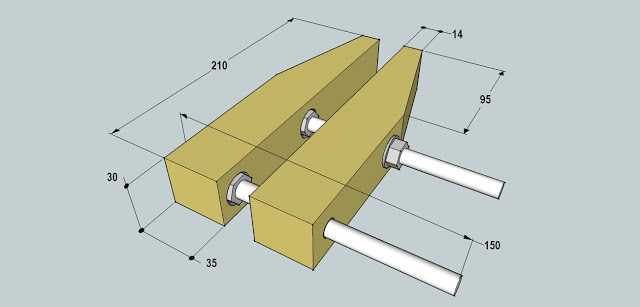

Чертёж губок для слесарных тисков.

6. С торца профильной трубы приварены два уголка.

Губки усилены треугольными ребрами жесткости и заварены пластиной металла толщиной 4 мм.

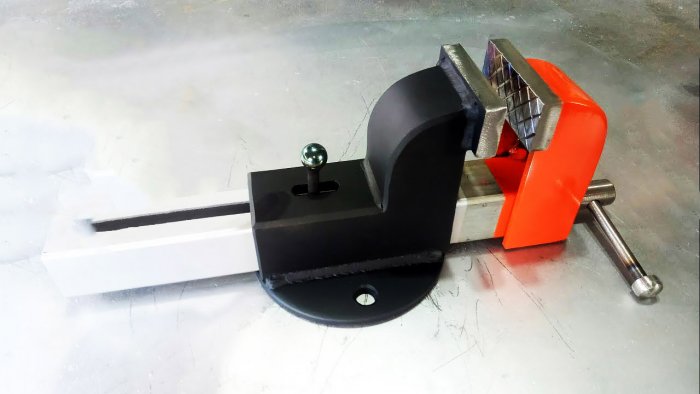

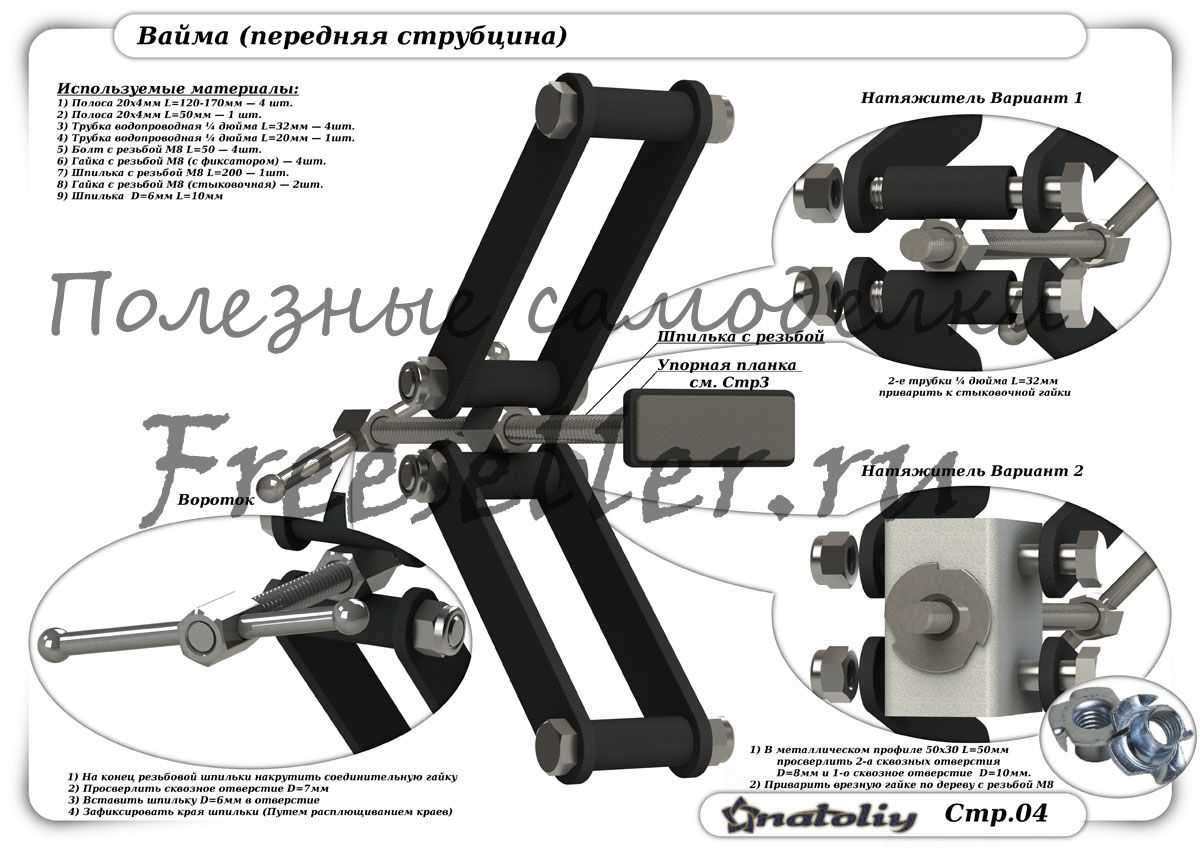

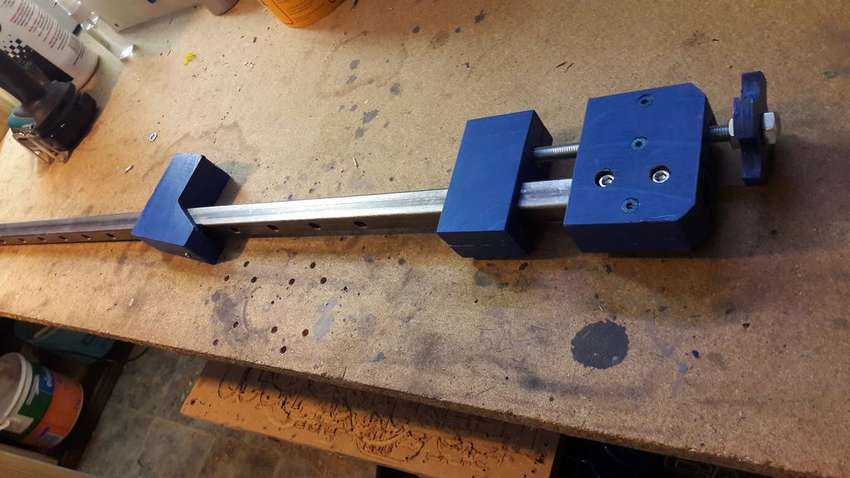

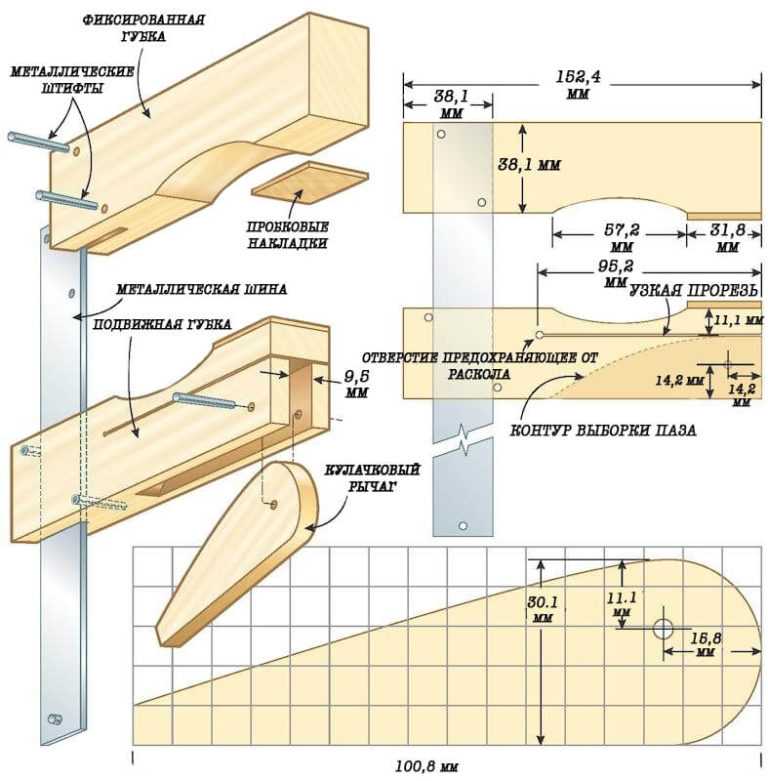

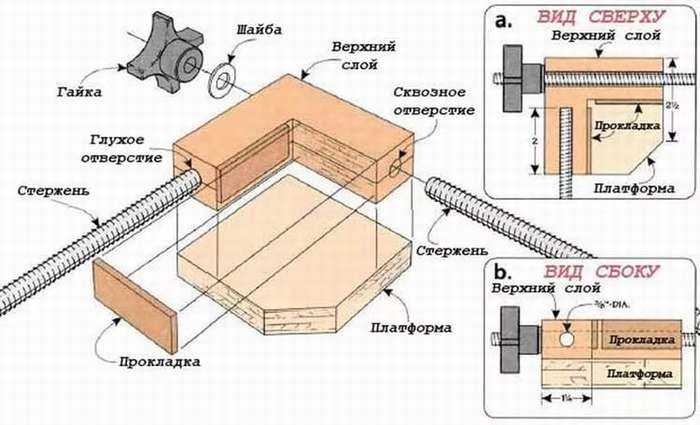

Самодельные сверхбыстрые зажимные тиски с уникальным механизмом скольжения

Винтовой зажим в тисках считается надежным способом крепления обрабатываемых деталей. Недостаток конструкции проявляется в многократных вращательных движениях зажимной рукоятки для смены сильно различающихся по размеру деталей. В статье описан способ самостоятельного изготовления тисков с быстрозажимным винтовым механизмом, лишенным указанного недостатка.

Инструмент, оборудование, материалы

Указанные размеры являются справочными, подходящий металл подбирают исходя из нужных габаритов тисков.

Пошаговая инструкция: как своими руками изготовить уникальные тиски

Рабочие части будущих тисков производятся раздельно, затем конструкция собирается, проверяется в работе и окрашивается.

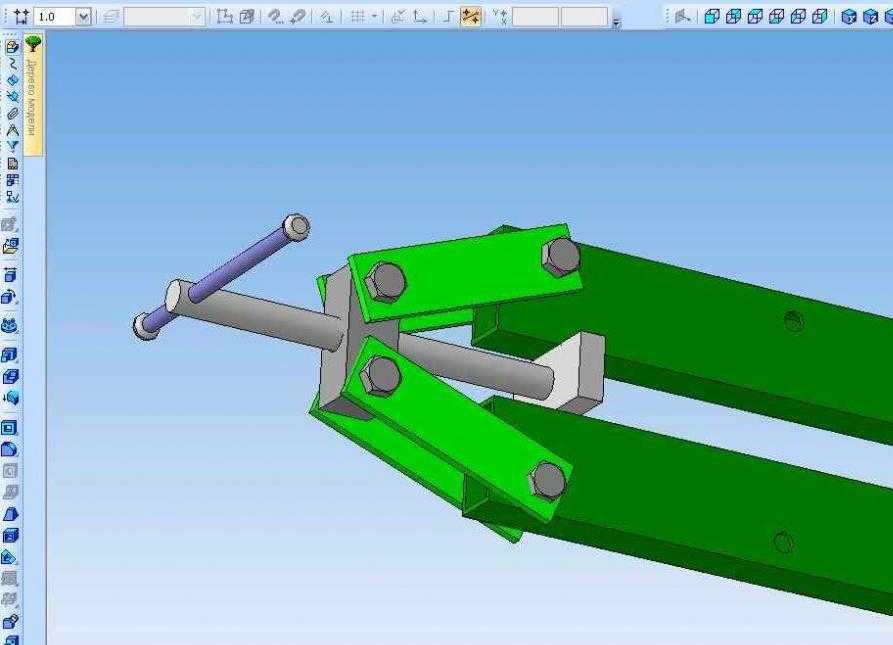

Быстрозажимной механизм

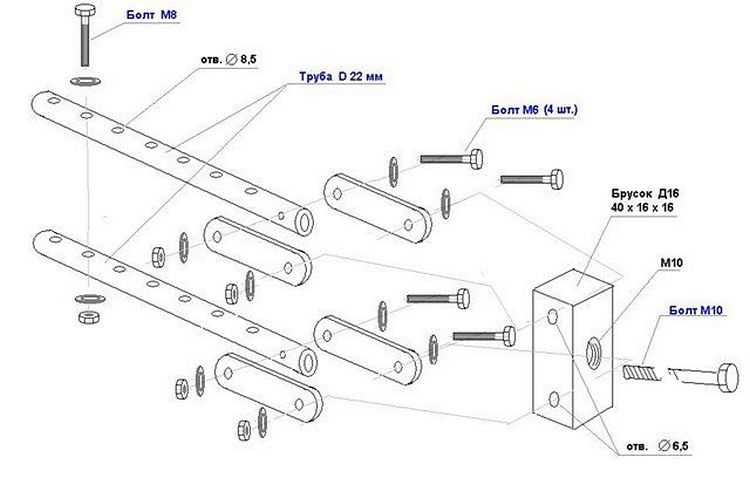

Из металлического бруска и удлиненной гайки при помощи болгарки, сварочного инвертора изготавливают верхнюю и нижнюю части зажимного устройства.

Для этого берем стальной прямоугольник, сверли в нем отверстие по диаметру шпильки.

Разрезаем по середине отверстия.

Гайку так же разрезаем вдоль.

Собираем узел как на фото. На основание одной части бруска укладываем шпильку. Сверху гайку и вторую часть бруска со смещением в сторону.

Привариваем половинку гайки к половинке бруска.

Приварка оси крепления верхней части, боковых пластин завершают сборку узла.

Далее сверлим отверстие и устанавливаем штифт.

Соединив шпильку с узлом скольжения и фиксации, проверяют работоспособность зажимного механизма. Зажим на опорной металлической плите фиксируют сваркой. К верхней подвижной части приваривают болт с гайкой, который послужит рычагом отключения фиксации.

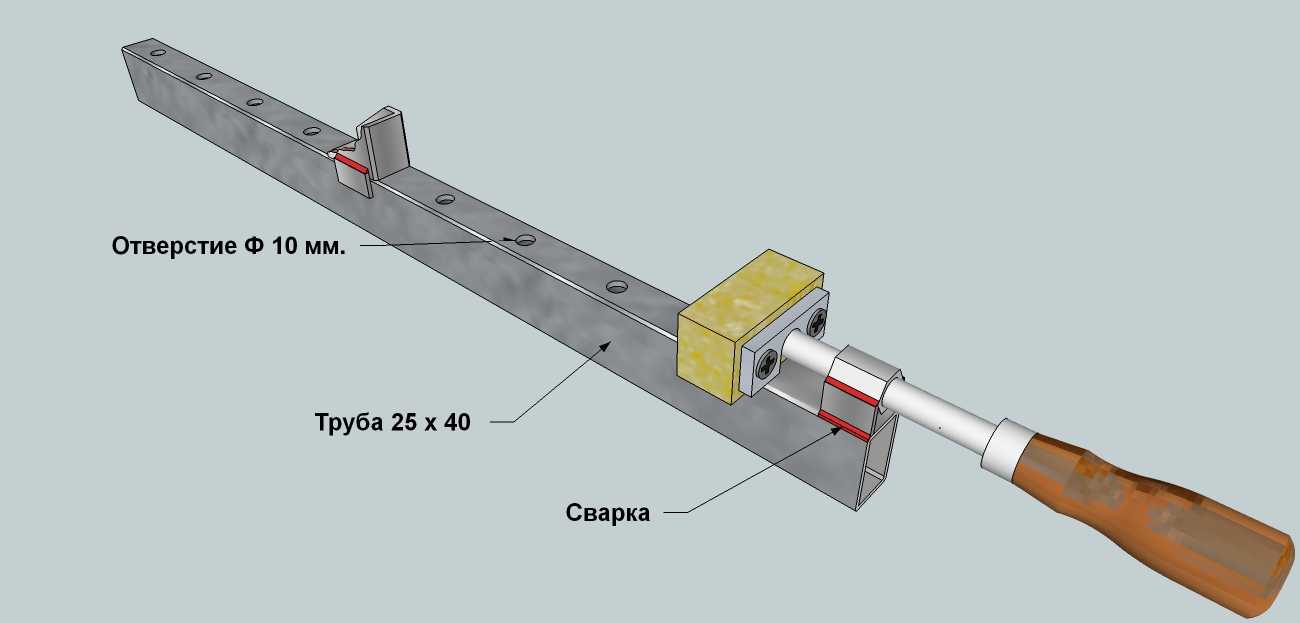

Профильная направляющая

Нижнюю стенку квадратной трубы обрезают болгаркой: с одной стороны, примерно, на две трети длины, с другой – на одну десятую часть.

В верхней стенке вырезают паз для рычага фиксации зажима. Острые кромки обрабатывают абразивным инструментом.

Корпуса подвижной и неподвижной губок

По бокам направляющей сваривается неподвижный корпус.

В верхней части делается паз под рычаг.

Узел губок состоит из металлических пластин, изготовленных по предварительному шаблону.

Криволинейную верхнюю часть можно выгнуть на прессе или при помощи гидравлического домкрата.

Неподвижный корпус приваривают к основанию, подвижный – к хвостовой части направляющей трубы.

После окончания сварки корпуса тщательно обрабатываются шлифовальным кругом.

Ходовой винт

Для выполнения зажимных функций винтовую шпильку дорабатывают. Для этого на торец приваривают гайку и небольшой металлический цилиндр.

В проделанное отверстие вставляют металлический вороток с приваренными на концах гайками. Чтобы рукоятка выглядела эстетично, гайки обрабатывают на наждаке до цилиндрической формы.

Ходовой винт вставляют в отверстие задней стенки подвижного корпуса и фиксируют точкой сварки.

Пластины зажимных губок

На заготовленных под размер стальных пластинах наносят диагональную разметку сетки. Тонким отрезным кругом прорезают канавки на глубину 1-2 мм.

Готовые пластины с совмещенными гранями зажимают в корпусах и приваривают.

Окончательная сборка и отделка

В опорной плите перфорируют два отверстия для крепления тисков к поверхности верстака. На место срезанной головки болта фиксатора приваривают шарик из подшипника.

После тщательной шлифовки, поверхности обезжиривают и окрашивают. Удобное слесарное приспособление позволит без усилий производить быструю смену обрабатываемых деталей.

Смотрите видео

Нужны губки для тисков

Добрый день всем! Не получается найти губки для тисков 140мм. У кого есть, предложите.

у фрезеровщиков есть

Электросваркой свари полосу металлическую в несколько раз, да сделай самостоятельно

Mutru4 , Это понятно, что у них есть.

LexxLexx написал:

Электросваркой свари полосу металлическую в несколько раз, да сделай самостоятельно

LexxLexx , Халтура если честно.

Kolbenschmid ,

. В смысле? К губкам тисков предъявляются какие-то особые требования? При минимальных усилиях результат будет неотличим от оригинала.

LexxLexx написал:

Kolbenschmid ,

. В смысле? К губкам тисков предъявляются какие-то особые требования? При минимальных усилиях результат будет неотличим от оригинала.

LexxLexx , Вот эту работу халтурой не назовешь. Сварить из полосы( Увы увольте

Kolbenschmid ,

-Пилите! Пилите,Шура!Пилите!Они золотые. )))) Эти губки вам дороже новых тисов обойдутся )))

Вы, случаем, не Зенит-Арену строите?

LexxLexx написал:

К губкам тисков предъявляются какие-то особые требования?

Как минимум твёрдость. Полоса , что продаётся на рынках – Ст3

Alex___dr , Эээ, а нагреть докрасна и в отработке остудить не проще? Закалка называется.

LexxLexx написал:

Alex___dr, Эээ, а нагреть докрасна и в отработке остудить не проще? Закалка называется.

Закалка Ст3? Даже не знаю, что сказать.

LexxLexx написал:

Kolbenschmid ,

-Пилите! Пилите,Шура!Пилите!Они золотые. )))) Эти губки вам дороже новых тисов обойдутся )))

Вы, случаем, не Зенит-Арену строите?

LexxLexx , Я просто разместил объявление о покупке.

Alex___dr , В армии типа сапожных ножей так делали из полосы. Твердость была хорошей.

Если вам её недостаточно, то можно сделать губки для тисков из напильника. Но тут уже другая проблема – отверстия трудно будет просверлить.

LexxLexx написал:

Alex___dr , В армии типа сапожных ножей так делали из полосы. Твердость была хорошей.

Если вам её недостаточно, то можно сделать губки для тисков из напильника. Но тут уже другая проблема – отверстия трудно будет просверлить.

LexxLexx , Губки должны быть немного вязкие. Один хороший удар по губкам из напильника и они треснут. Если не травматично, то хорошо.

Kolbenschmid , Губки должны быть немного вязкие. Один хороший удар по губкам из напильника и они треснут. Если не травматично, то хорошо.

Мягкие, средние, жесткие вам не нравятся. На вас, батенька не угодишь. Сделайте из рашпиля для дерева – он для вас в меру вязкий?

LexxLexx написал:

Kolbenschmid , Губки должны быть немного вязкие. Один хороший удар по губкам из напильника и они треснут. Если не травматично, то хорошо.

Мягкие, средние, жесткие вам не нравятся. На вас, батенька не угодишь. Сделайте из рашпиля для дерева – он для вас в меру вязкий?

LexxLexx , Из напильника, рашпиля не пойдут. Легче Б/Ушные найти, возможно доработать напильником.

Ну кому как, по мне – так легче, быстрей и дешевле сделать.

LexxLexx написал:

Alex___dr , Эээ, а нагреть докрасна и в отработке остудить не проще? Закалка называется.

LexxLexx , для информации, калятся только определенные марки сталей.

Говно типа Ст3, Ст 20 к ним не относятся. Это во первых.

А во вторых каждую конкретную марку стали надо еще и нагреть до определенной температуры,

чтобы получить нужную твердость. Тупо нагреть резачком и в водичку бросить, это фигня все.

Может не закалиться, а можно и “стекло” сделать, что сломается махом.

Губки делаются из инструментальных марок сталей, одновременно и твердых и вязких.

А не из говна или напильников.

Иван555 , Про тиски для станков и фрезеров не скажу. Но губки для ручных тисков делались в Союзе из мягкого металла. Полотно ножовки по металлу оставляло на них довольно глубокий след и не ломалось если соскальзывало. Простой гвоздь делал в них приличную бороздку. На инструментальную сталь или булат это не было похоже. На уроках труда по два молотка в год я собственноручно вытачивал напильником, потом полировали, заливали и снова полировали. Правда при фрезеровке отверстия для ручки на боковых стенках бойка были существенные вмятины – приходилось напильником ух заново убирать. У фрезера губки тисков были жёсткими. Трудовик у нас фанат металла был – металлист. Многому нас научил.

Легирующие добавки и углерод могут существенно повысить качество стали и его эксплуатационные характеристики, но задача этих добавок не дать молекулам железа выстроиться в правильную решётку. Чем правильнее решётка – тем мягче металл. Закалке (и соответственно отпуску (отжигу) подвержены почти все металлы, другая сторона – что не все металлы (и легированные стали) приобретают одинаковые свойства. Сущность закалки как можно более быстро понизить температуру расплавленного металла, чтобы молекулы как можно меньше выстроились в решётку. Сендаст (лезвия для бритья) так и получают – льют расплавленный металл на вращающийся массивный барабан с жидким азотом внутри.

Для меня, например, очевидно, что закаливать металл надо либо в масле, либо в смеси масла и воды в которой разведена максимальная доза азотных удобрений. В простой водичке трудовик закаливать сталь запрещал.

Первые два захода раза греть надо до ярко малинового цвета и резко в масле остужать. А в третий заход металл отпускают (чтобы не был как стекло) греют до тёмно-малинового (бардового) цвета и оставляют остывать на воздухе.

В результате этих манипуляций насыщается углеродом (углеродом и азотом в случае с азотными удобрениями) верхний слой и он становился прочным. При отпуске происходит уменьшение внутренних напряжений в металле. Он теряет часть прочности но становится более вязким. Таким образом в верхний слой (пусть и микронный) устойчив к истиранию, внутренний более вязкий который восприимчив к динамическим нагрузкам.

Таким образом резюмирую всё вышесказанное могу предположить:

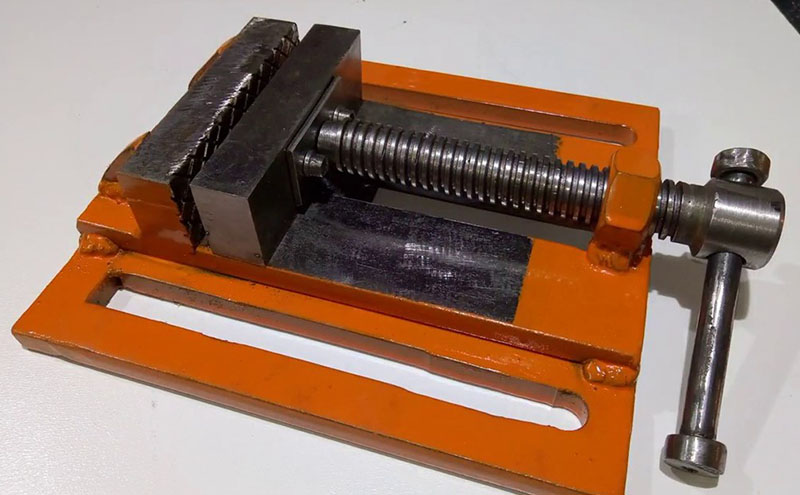

1.Губки для ручных серийных чугунных тисков (на заднем плане фото у ТС именно такие- made in USSR) не делают из инструментальной (высоколегированной) стали;

2.По чугунным тискам нельзя сильно бить молотком, сломаете -треснет их основание. Отсюда следует что губки для ручных чугунных тисков вполне можно изготовить и из отпущенного большого напильника;

3.Губки для ручных чугунных тисков вполне могут быть изготовлены из металлической полосы. Если не устраивает их прочность, то правильная закалка и отпуск существенно повысят их прочность и они не будут хрупкими;

4.Закалке и отпуску могут повергаться любые марки стали и почти все металлы. Обратная сторона этой медали – не все из них приобретают одинаковые улучшенные эксплуатационные характеристики.

LexxLexx , Кстати верхнюю губку (на фото) делал из токарного резца.

LexxLexx написал:

Для меня, например, очевидно, что закаливать металл надо либо в масле, либо в смеси масла и воды в которой разведена максимальная доза азотных удобрений.

LexxLexx написал:

1.Губки для ручных серийных чугунных тисков (на заднем плане фото у ТС именно такие- made in USSR) не делают из инструментальной (высоколегированной) стали;

Возможные варианты У8, Сталь 45-50

LexxLexx написал:

Закалке и отпуску могут повергаться любые марки стали и почти все металлы.

Подвергнуть то можно абсолютно всё.

LexxLexx написал:

Обратная сторона этой медали – не все из них приобретают одинаковые улучшенные эксплуатационные характеристики.

а многие не приобретают улучшенные эксплуатационные характеристики вообще.

Тиски: делаем самостоятельно – варианты и разновидности, схемы, реализация

На просторах рунета можно встретить утверждения вроде: «Настоящий мастер делает тиски только самостоятельно». Что скажет по этому поводу настоящий мастер, представить нетрудно. Он-то, любитель или живущий своим трудом, профи прекрасно знает, какой инструмент и оборудование лучше купить и что из него стоит сделать самому. Однако бывают случаи, когда изготовить и тиски своими руками имеет смысл. Напр., для дачи (покупные там зиму зря простаивают, и спереть их могут), при работе на выезде и/или при случае (приехал в гости к родственникам, попросили помочь, а они совсем не мастеровые). К сожалению, при теперешнем положении с инструментом появляется также обстоятельство, заставляющее задуматься: а не сделать ли тиски все-таки самому?

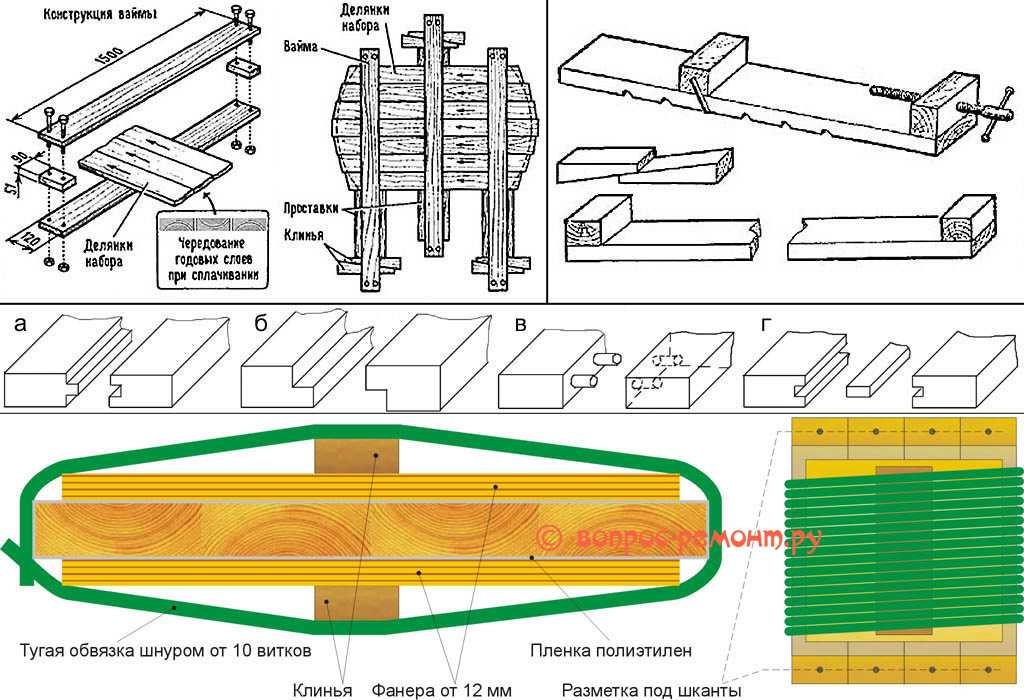

Чугун и сталь

Детали станины и зажима слесарных тисков положено делать из конструкционного чугуна – он очень плохо ржавеет, тверд и вязок, имеет малый ТКР (коэффициент температурного расширения), но главное – практически не подвержен усталости металла. Чугунные тиски служат не десятилетия – столетия. Поскольку «прочность всей цепи определяется ее самым слабым звеном», губки тисков и пара ходовой винт – гайка изготавливаются из инструментальной стали различных марок. Простая конструкционная слишком пластична, ее сильно ведет при сварке, и она легко ржавеет. Поэтому оставлять самодельные тиски вроде тех, что на рис. ниже, зимовать на даче не рекомендуется – за зиму могут прийти в полную негодность.

Самодельные слесарные тиски

Но суть проблемы не в этом. А в том, что сейчас у купленных по приемлемой цене тисков лапы губок часто ломаются уже при первом зажиме; в лучшем случае при регулярном пользовании тиски прослужат полгода-год. При осмотре излома оказывается, что сделаны они из простого серого чугуна. Не ломаются лапы, так изнашивается ходовая пара – резьба там обычная треугольного профиля (см. далее), да и сталь, похоже, не лучше Ст44. А цены на сертифицированные тиски с полной спецификацией и гарантией… не будем о грустном, вспомним лучше что-то хорошее из прошлого. Как следствие, встает вопрос: а не стоит ли сделать тиски самостоятельно в домашних условиях? Не говоря уже о случае, когда зажать заготовку надо, а хоть каких-то тисков в пределах досягаемости нет. Не лучше окажутся, так хоть дешевле обойдутся. Или даром, если в хламе найдутся подходящие обрезки маталлопрофиля, см. напр., сюжет:

Видео: самодельные тиски за полдня из металлолома

Первобытные из чурбака

Большинство операций по обработке материалов требуют закрепления заготовки, а собственные руки-ноги для этого отнюдь не самое подходящее приспособление. Поэтому начнем с тисков из деревянного чурбака. Для их изготовления понадобится 4+ гвоздя сотки или 150-200 мм и топор. Продольная пила также не помешает, если есть. Вид такого приспособления у современного человека вызовет то ли смех, то ли ужас, но пращуры каменного века пролили бы над ним слезу умиления – тиски из чурбака достаточно надежно держат заготовки неправильной форм почти что из любого материала.

Как сделать тиски из деревянного чурбака, показано на рис.:

Как сделать простейшие тиски из деревянного чурбака

Кусок бревна/полена из хорошей прямослойной древесины раскалывается (распиливается) как показано слева на рис; кривоватый скол можно грубо подтесать на плоскость. Неподвижная губка и упорная пятка крепятся к «станине» гвоздями; древние крепили их острыми щепками твердого дерева. Гвозди вбиваются наискось, чтобы усилие зажима их более тянуло, чем гнуло.

Подвижная губка свободно скользит по станине. Прижим – клиновый; клином может быть подтесанный на конце сук или пара их. Некоторая сноровка требуется, чтобы правильно подтесать клин(ья): слишком острый опрокинет подвижную губку на обрабатываемую деталь, а слишком тупой выдавит ее (губку) вверх. Но зажатая заготовка за счет упругости и вязкости дерева держится вполне надежно. Так надежно, что для освобождения заготовки приходится выбивать клин.

Примечание: длинномерные заготовки можно фиксировать парой или более таких же тисков.

Чего ждать от самодельщины

Описанное приспособление, конечно, временное – все его детали довольно быстро размочаливаются, даже если дерево жмет дерево. Поэтому займемся вначале вопросом: какие самодельные тиски стоит изготавливать?

Зажимных приспособлений самого разного рода в технике используется неисчислимое множество; патенты на них насчитываются тысячами и десятками тысяч. Самостоятельно имеет смысл делать тиски, во-первых, наиболее употребительные. Во-вторых, не требующие для изготовления специальных материалов, производственного оборудования и сложных технологий.

Обычные слесарные тиски (поз. 1 на рис.) придется делать неповоротными. В противном случае придется искать либо готовую пару шейка-юбка (см. далее), которую к тому же может увести при сборке сваркой, либо возможности воспользоваться шейпинговым станком (попросту – шейпингом). Которых на ходу осталось очень мало, трудо- и энергоемкую шейпинговую обработку все более вытесняют точные литье, штамповка и роботы.

Примечание: в шейпинговом станке заготовка зажата неподвижно, а резец, вращаясь, перемещается по продольной и поперечной осям. В токарно-винторезном и карусельном станках заготовка зажата во вращающемся шпинделе (на столе-карусели в карусельном) и резец перемещается в продольной-поперечной (в токарном) или в вертикальной-поперечной плоскостях. Вам не приходило в голову задуматься – как обточены фланцы/шейки кривых литых труб, корпусов центробежных насосов-«улиток» и т.п. деталей сложной конфигурации? На шейпинге.

Переставные (мобильные) мини-тиски, поз. 2, вроде бы проще, но для их изготовления необходимы особо качественные и, соотв., трудно обрабатываемые материалы. Дело в том, что усилие прижима ручных тисков определяется мускульной силой работника. А поперечное сечение деталей тисков с уменьшением их размеров падает по квадратичному закону, т.е. быстро. Лапы чаще всего обламываются как раз у мини-тисков. Однако расширить их функциональные возможности своими силами как раз несложно, см. далее.

Обычные столярные тиски, поз. 3, входят в состав столярного верстака и без него неработоспособны. Но далее мы рассмотрим, как изготовить тиски Моксона для работы по дереву, превращающие любой рабочий стол (в т.ч. хоть письменный) в практически полноценный столярный верстак.

Вот что действительно стоит сделать самостоятельно домашнему мастеру, так это однокоординатные станочные тиски (простой неповоротный стол) к сверлильному станку, поз. 4. Они же могут использоваться самостоятельно (отдельно от станка) для самых разнообразных работ. Материал для станочных станков годится обычный имеющийся в широкой продаже; работы по изготовлению станочных тисков, не уступающих фирменным, требуется буквально всего ничего.

Ювелирные тиски ручные (поз. 5) и настольные (поз. 6) – удобнейшие штуки для мелких точных работ. Но увы – для их изготовления нужны спецматериалы и оборудование, которое есть на всяком машиностроительном заводе общего профиля. В домашних условиях можно сделать неплохие заменители тисков-«лягушек», поз. 7, которые, кстати, часто входят в комплект настольных ювелирных тисков, поз. 8.

А вот с угловыми тисками (поз. 9) для зажима деталей, соединяемых под углом, дело, как говорится, глухо. Сделать их подобие своими руками возможно (поз. 10), но, во-первых, оказывается, что обеспечить зажим уже под фиксированным углом точно 90 градусов очень сложно, а если удалось, то угол потом быстро «плывет». О самодельных угловых тисках с регулируемым углом зажима и говорить не стоит. То же касается 2-3 координатных ручных станочных тисков (поз. 11-14) и, напр., приспособлений для вязания рыболовных мушек (поз. 15), которые уже не тиски, а узко специализированный станок.

Слесарные

Устройство ручных слесарных тисков показано на рис. Фасонная гайка винта неподвижно закреплена в туннеле станины; в него же входит хвостовик зажима, называемый ползуном. Сечения туннеля и ползуна также фасонные (сложной конфигурации) и соответствуют друг другу.

Устройство ручных слесарных тисков

Как уже сказано, от поворота тисков в горизонтальной плоскости придется отказаться: на опорной плите для этого нужно проточить шейку, а на поду станины – юбку. Сверхточности для этого не нужно, но требуется специальное оборудование, см. выше.

Вторая проблема – лапы с губками. Лапы должны быть очень жесткими, чтобы не поддавались реакции зажимаемой детали, и в то же время вязкими, чтобы не сломались. Поэтому самый дешевый материал лап хороших тисков вместе с прижимом и станиной – конструкционный чугун, но он плохо обрабатывается, и прижим со станиной выполняются литыми. Дома вагранку или электропечь на 1700-1800 градусов не поставишь, так что о литье черных металлов забываем.

Однако чугун еще и очень твердый, довольно хрупок и поэтому лапы без губок могут или попортить деталь, или сами об нее выкрошиться. Губки из твердой износостойкой и в то же время очень упругой спецстали решают проблему. Из нее же можно было бы изготовить все тиски, но цена их тогда… Вам не попадались настольные тисочки по цене при. $1 за тоже 1 мм ширины губок? Вот это и есть цельностальные, а нам нужно думать, как бы сделать станину и прижим тисков, пригодных хотя бы для эпизодического использования, из обычной конструкционной стали.

Ходовая пара

Фиксация ходового винта тисков в ползуне

Но вот с чем возникают проблемы, кажущиеся непреодолимыми, так это с ходовой парой тисков. Кажется, ничего сложного: винт с гайкой или резьбовое отверстие в станине. В шейке винта проточена канавка; ее вроде бы можно выбрать надфилем, зажав винт, обернутый за резьбу тонким алюминием, в патрон сверлильного станка или закрепленной на столе дрели. В прижиме (или в ползуне сборных из отдельных деталей тисков) винт фиксируется вильчатым захватом, см. рис. справа.

Вся штука в том, что всем этим деталям приходится принимать на себя огромные рабочие нагрузки. Если налечь на вороток с силой ок. 20 кгс (ерунда для взрослого нормального мужика), то на резьбу с шейкой винта и ответные детали придется более 120-130 кгс/кв. мм. Итого, чтобы тиски очень быстро не износились, винт, гайку и вильчатый захват нужно делать из стали с пределом текучести более 150 кгс/кв. мм; у обычной конструкционной он менее 100. А обычная метрическая резьба треугольного профиля быстро сомнется или слижется.

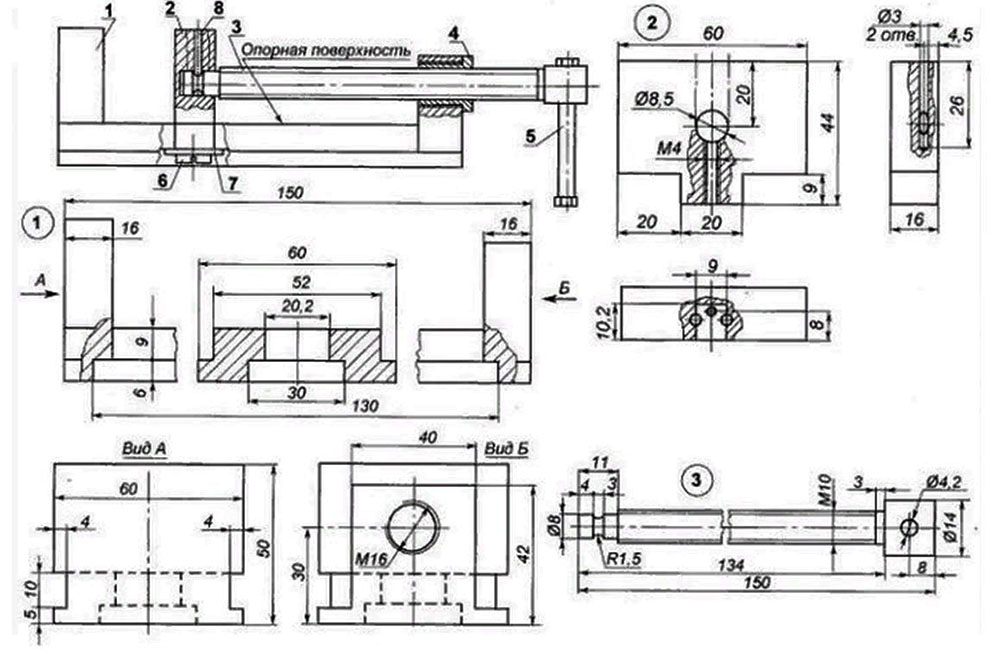

Чертежи ходового винта слесарных тисков с шириной губок до 180 мм даны на рис.:

Чертежи ходового винта слесарных тисков

Один критический пункт тут обойден: вместо проточки на шейке здесь пара втулок из обычной стали. В таком случае и вильчатый захват можно сделать из нее же. Детали фиксатора винта придется периодически менять, но это еще куда ни шло. А вот как нарезать трапецеидальную резьбу D20? Искать ходовую пару от старых тисков? Так в них с 99,0% вероятностью изношен именно «ход», а чугунные станина, прижим и плита еще вполне пригодны к эксплуатации.

Не все так плохо

Ходовой винт и гайку к нему для нерегулярно используемых тисков с шириной губок до 150 мм можно найти почти в любом хозяйственном, инструментальном или строительном магазине либо на железном базаре. Новые, муха не сидела. Откуда? Из крепежных узлов, рассчитанных на нагрузку не менее 450-460 кгс. Узлы это очень ответственные, и сталь на них идет как раз подходящая, даже лучше – ходовая пара тисков, на которых работают не интенсивно, будет достаточно долговечной и с обычной метрической резьбой.

Дешевле всего обойдется анкер-кольцо для подвески к потолку и стенам тяжелых люстр или многофункциональных тренажеров, вверху на рис. ниже. Проследите только, чтобы винт был или литой, или на нем стык кольца и шейки проварен (показано красной стрелкой). Анкер-кольца выпускаются до М22 длиной до 450 мм – делай тиски, какие хочешь. Анкер-кольцо М12х150 держит нагрузку 480 кгс, а М16х220 для 150-мм тисков подойдет еще и с запасом.

Крепежные узлы, из которых можно сделать ходовую пару самодельных тисков

Второй вариант «класса муха не сидела» обойдется дороже, но, возможно, и по цене металлолома – если сломан. Это – талреп крюк-кольцо, внизу на рис. В дело идет, разумеется, кольцевая часть (показана зеленой стрелкой). Преимущество – у вас сразу появится и отличная износостойкая гайка. Недостаток – меньшая длина и, соотв., ход губок тисков: у винтов талрепа на 200 длины резьбовых частей чуть более 100 мм.

Примечание: некоторые недостатки того и другого – вороток тисков придется каждый раз долго крутить, т.к. шаг стандартной метрической резьбы прим. втрое меньше специальной трапецеидальной. С ходовую пару нужно будет периодически смазывать тавотом или др. консистентной смазкой – «сухие» тиски с такой ходовой парой туго крутятся, но плохо жмут.

Губки

Как устроены хорошо известные читателям рунета слесарные тиски, показано на рис. ниже. Там, правда, ошибочка – стопорные гайки нужны тоже М16. Задняя из них по ходу винта навинчивается первой и подваривается к шпильке. Затем шпилька с надетой задней шайбой вставляется в прижим, он же в данном случе и ползун («подвижная часть» на рис.); надевается передняя шайба, навинчивается и подваривается передняя гайка М16, и приваривается проушина для воротка; вот это уже гайка М18. Станина («подвижная часть») – квадратная профтруба 120х120х4; ползун – тоже квадратная профтруба 100х100х3.

Устройство самодельных слесарных тисков из профтрубы.

Пока все хорошо, но губки – тоже из профтрубы. Их рабочие поверхности гладкие, а нужны рифленые, но это полбеды. А беда – уже от небольшого прижима губки необратимо разойдутся (добавлено на рис.). Укосины внутри или снаружи не помогут – сам металл неподходящий. Читатель, возможно, уже догадался – раз проблема описывается, выход есть. Даже два, см. ниже и след. раздел.

Примечание: достоинство слесарных тисков из отрезков профтруб – дешевизна. Подходящие куски наверняка найдутся в любой куче металлолома, см. напр. видео ниже:

Видео: самодельные тиски из обрезков труб

Первый – тоже из рунета: лапы и губки из хвостовиков токарных резцов по металлу. На лапы – резцы потолще; на губки – поменьше. Но это, в общем-то, не выход. Инструментальная сталь обрабатывается очень трудно. Практически все, что с ней можно сделать в домашней мастерской это отпилить хвостовики болгаркой, приварить к лапам губки и все вместе к станине и прижиму. Инструментальную сталь от сварки почти не ведет. Но и варится она тоже плохо: готовые лапы с губками, приваривая их к профтрубам, придется греть так, что недопустимо поведет станину/прижим. И времена сейчас не те, когда изношенных резцов можно было набрать на заводской свалке, а бракованных купить за копейки в магазине «Юный техник». С распространением в мире электродуговой плавки металлов инструментальная сталь стала ценным вторичным сырьем и на предприятиях выработавшиеся токарные резцы учитываются поштучно. Поэтому переходим к второму выходу.

Станочные

Как сказано выше, выгоднее всего делать своими руками станочные тиски. Они намного упрощают сверловочные работы, а материал для станочных тисков годится практически любой из имеющихся в наличии: от швеллера, см. ролик:

Видео: простые тиски из швеллера

до фанеры, см. сюжет:

Видео: столярные тиски из фанеры для сверлильного станка

Губки для тисков слесарных своими руками

Тиски для слесарных работ: сделай сам

При слесарных и столярных работах мастеру-самодельщику не обойтись без мощных тисков. Большие и новые тиски стоят дорого. Выход — или искать б/у тиски на вторичном рынке, или засучить рукава и, при наличии сварочного аппарата и УШМ, сделать недорогие тиски своими руками. Рассмотрим пример пользователя портала с ником Korkus и расскажем:

- Как самому сделать слесарные тиски из металла.

- Какие детали нужны для изготовления самодельных тисков.

- Какие инструменты потребуются.

Тиски для слесарки своими руками: пошаговая инструкция

В интернете можно найти много вариантов самодельных тисков, сделанных своими руками. Я тоже решил сделать слесарные тиски из имеющегося у меня металла, чтобы не покупать заводские. И вот, что из этого получилось.

Для изготовления самодельных тисков нужны детали:

- Основание тисков – металлическая пластина толщиной 4 мм;

- Направляющая призма – профильная труба сечением 5х5 см, толщина стенки 4 мм;

- Основа губок – уголок с полкой 7.5 см, толщина стенки 8 мм;

- Ходовой винт – шпилька диаметром 20 мм;

- Также потребовались – металлическая полоса шириной 5 см и толщиной 1 см, усиленная гайка для шпильки и уголок с полкой 60 мм и толщиной стенки 5 мм.

Работы по изготовлению слесарных тисков разбили на ряд этапов:

1. Основание под тиски Korkus сварил из двух металлических пластин размером 20х16 см.

Затем места сварки зачистили.

2. По центру основания пользователь провёл линию для разметки места под ходовой винт – шпильку. Гайка под ходовой винт приварена к проставке толщиной 10 мм.

3. Направляющая тисков сделана из квадратной профильной трубы, в которой болгаркой сделан продольный паз шириной чуть больше, чем приваренная подставка с гайкой.

4. Для крепления направляющей использован 60-й уголок (2 шт.) длиной 20 см.

Уголки обхватывают профильную трубу, а сверху к ним приваривается крышка из полосы толщиной 1 см и шириной 5 см. Получается короб.

Чтобы профильная труба свободно двигалась в коробе и получился зазор, использованы проставки – 2 полотна от пилы по металлу.

Т.к. щель между пластиной и уголками получилась достаточно большой, то, после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину изнутри.

5. Основание губок слесарных тисков сделаны из прочного уголка с полкой 75 мм и стенкой 8 мм.

Губки тисков изготовлены из полосы толщиной 1 см.

В уголках и губках просверлены сквозные отверстия диаметром 4.2 мм.

Затем в уголках пользователь нарезал резьбу М5, а в губках рассверлил отверстия сверлом 5,1 мм и раззенковал отверстия под потай.

В губки вкручены болтики, а с обратной стороны прикручены гайки, которые потом обварили.

Чертёж губок для слесарных тисков.

6. С торца профильной трубы приварены два уголка.

Губки усилены треугольными ребрами жесткости и заварены пластиной металла толщиной 4 мм.

Нужны губки для тисков

Добрый день всем! Не получается найти губки для тисков 140мм. У кого есть, предложите.

у фрезеровщиков есть

Электросваркой свари полосу металлическую в несколько раз, да сделай самостоятельно

Mutru4 , Это понятно, что у них есть.

LexxLexx написал:

Электросваркой свари полосу металлическую в несколько раз, да сделай самостоятельно

LexxLexx , Халтура если честно.

Kolbenschmid ,

. В смысле? К губкам тисков предъявляются какие-то особые требования? При минимальных усилиях результат будет неотличим от оригинала.

LexxLexx написал:

Kolbenschmid ,

. В смысле? К губкам тисков предъявляются какие-то особые требования? При минимальных усилиях результат будет неотличим от оригинала.

LexxLexx , Вот эту работу халтурой не назовешь. Сварить из полосы( Увы увольте

Kolbenschmid ,

-Пилите! Пилите,Шура!Пилите!Они золотые. )))) Эти губки вам дороже новых тисов обойдутся )))

Вы, случаем, не Зенит-Арену строите?

LexxLexx написал:

К губкам тисков предъявляются какие-то особые требования?

Как минимум твёрдость. Полоса , что продаётся на рынках – Ст3

Alex___dr , Эээ, а нагреть докрасна и в отработке остудить не проще? Закалка называется.

LexxLexx написал:

Alex___dr, Эээ, а нагреть докрасна и в отработке остудить не проще? Закалка называется.

Закалка Ст3? Даже не знаю, что сказать.

LexxLexx написал:

Kolbenschmid ,

-Пилите! Пилите,Шура!Пилите!Они золотые. )))) Эти губки вам дороже новых тисов обойдутся )))

Вы, случаем, не Зенит-Арену строите?

LexxLexx , Я просто разместил объявление о покупке.

Alex___dr , В армии типа сапожных ножей так делали из полосы. Твердость была хорошей.

Если вам её недостаточно, то можно сделать губки для тисков из напильника. Но тут уже другая проблема – отверстия трудно будет просверлить.

LexxLexx написал:

Alex___dr , В армии типа сапожных ножей так делали из полосы. Твердость была хорошей.

Если вам её недостаточно, то можно сделать губки для тисков из напильника. Но тут уже другая проблема – отверстия трудно будет просверлить.

LexxLexx , Губки должны быть немного вязкие. Один хороший удар по губкам из напильника и они треснут. Если не травматично, то хорошо.

Kolbenschmid , Губки должны быть немного вязкие. Один хороший удар по губкам из напильника и они треснут. Если не травматично, то хорошо.

Мягкие, средние, жесткие вам не нравятся. На вас, батенька не угодишь. Сделайте из рашпиля для дерева – он для вас в меру вязкий?

LexxLexx написал:

Kolbenschmid , Губки должны быть немного вязкие. Один хороший удар по губкам из напильника и они треснут. Если не травматично, то хорошо.

Мягкие, средние, жесткие вам не нравятся. На вас, батенька не угодишь. Сделайте из рашпиля для дерева – он для вас в меру вязкий?

LexxLexx , Из напильника, рашпиля не пойдут. Легче Б/Ушные найти, возможно доработать напильником.

Ну кому как, по мне – так легче, быстрей и дешевле сделать.

LexxLexx написал:

Alex___dr , Эээ, а нагреть докрасна и в отработке остудить не проще? Закалка называется.

LexxLexx , для информации, калятся только определенные марки сталей.

Говно типа Ст3, Ст 20 к ним не относятся. Это во первых.

А во вторых каждую конкретную марку стали надо еще и нагреть до определенной температуры,

чтобы получить нужную твердость. Тупо нагреть резачком и в водичку бросить, это фигня все.

Может не закалиться, а можно и “стекло” сделать, что сломается махом.

Губки делаются из инструментальных марок сталей, одновременно и твердых и вязких.

А не из говна или напильников.

Иван555 , Про тиски для станков и фрезеров не скажу. Но губки для ручных тисков делались в Союзе из мягкого металла. Полотно ножовки по металлу оставляло на них довольно глубокий след и не ломалось если соскальзывало. Простой гвоздь делал в них приличную бороздку. На инструментальную сталь или булат это не было похоже. На уроках труда по два молотка в год я собственноручно вытачивал напильником, потом полировали, заливали и снова полировали. Правда при фрезеровке отверстия для ручки на боковых стенках бойка были существенные вмятины – приходилось напильником ух заново убирать. У фрезера губки тисков были жёсткими. Трудовик у нас фанат металла был – металлист. Многому нас научил.

Легирующие добавки и углерод могут существенно повысить качество стали и его эксплуатационные характеристики, но задача этих добавок не дать молекулам железа выстроиться в правильную решётку. Чем правильнее решётка – тем мягче металл. Закалке (и соответственно отпуску (отжигу) подвержены почти все металлы, другая сторона – что не все металлы (и легированные стали) приобретают одинаковые свойства. Сущность закалки как можно более быстро понизить температуру расплавленного металла, чтобы молекулы как можно меньше выстроились в решётку. Сендаст (лезвия для бритья) так и получают – льют расплавленный металл на вращающийся массивный барабан с жидким азотом внутри.

Для меня, например, очевидно, что закаливать металл надо либо в масле, либо в смеси масла и воды в которой разведена максимальная доза азотных удобрений. В простой водичке трудовик закаливать сталь запрещал.

Первые два захода раза греть надо до ярко малинового цвета и резко в масле остужать. А в третий заход металл отпускают (чтобы не был как стекло) греют до тёмно-малинового (бардового) цвета и оставляют остывать на воздухе.

В результате этих манипуляций насыщается углеродом (углеродом и азотом в случае с азотными удобрениями) верхний слой и он становился прочным. При отпуске происходит уменьшение внутренних напряжений в металле. Он теряет часть прочности но становится более вязким. Таким образом в верхний слой (пусть и микронный) устойчив к истиранию, внутренний более вязкий который восприимчив к динамическим нагрузкам.

Таким образом резюмирую всё вышесказанное могу предположить:

1.Губки для ручных серийных чугунных тисков (на заднем плане фото у ТС именно такие- made in USSR) не делают из инструментальной (высоколегированной) стали;

2.По чугунным тискам нельзя сильно бить молотком, сломаете -треснет их основание. Отсюда следует что губки для ручных чугунных тисков вполне можно изготовить и из отпущенного большого напильника;

3.Губки для ручных чугунных тисков вполне могут быть изготовлены из металлической полосы. Если не устраивает их прочность, то правильная закалка и отпуск существенно повысят их прочность и они не будут хрупкими;

4.Закалке и отпуску могут повергаться любые марки стали и почти все металлы. Обратная сторона этой медали – не все из них приобретают одинаковые улучшенные эксплуатационные характеристики.

Тиски своими руками: изготовление разных вариантов

Тиски являются одним из важнейших приспособлений для облегчения труда любого мастера хоть при обработке металла, хоть при работе с деревом. Зажав деталь в тисках, мастер освобождает свои руки для инструмента. К тому же, тисками можно крепче удерживать деталь, чем вручную. Более того, повышается точность изготовления.

Тиски бывают разные – общего назначения (универсальные) и специализированные (для определённых работ).

Тиски настольные обычные, тиски настольные малые, тиски ручные ювелирные

ФОТО: Леонид Шальман

Основные элементы тисков для домашней мастерской

Тиски состоят из нескольких деталей. Основными элементами являются губки – подвижная и неподвижная, между которыми и зажимается обрабатываемая деталь. Неподвижная губка выполнена как одно целое с основанием. В подвижной губке закреплена гайка, сквозь которую проходит мощный ходовой винт. На одном конце винта установлена рукоятка, за которую его вращают, другой конец свободно вращается в неподвижной губке. При вращении за рукоятку подвижная губка перемещается в сторону неподвижной.

Основание может быть выполнено из двух деталей. Нижняя крепится наглухо к рабочему столу (верстаку), на верхней собран весь механизм тисков. Некоторые модели могут поворачиваться вокруг вертикальной оси.

Основные элементы тисков

ФОТО: usamodelkina.ru

Тиски слесарные своими руками

Тиски заводского изготовления можно купить в инструментальном магазине. Но за них нужно заплатить немалые деньги. К тому же, у настоящего мастера всегда к инструменту и приспособлениям есть набор индивидуальных требований. Вот поэтому многие умельцы делают тиски своими руками. Но для выполнения такой работы надо многое уметь: делать грамотные чертежи, быть хорошим слесарем и сварщиком, работать на токарных, фрезерных и сверлильных станках. Зато и тиски можно сделать уникальные, каких ни у кого нет.

Материалы и инструменты

Отличительный признак всех самоделок от фирменных изделий в том, что они сделаны из того материала, который был доступен. И конструкция разрабатывается с учётом имеющихся старых деталей. И всё-таки, слесарные тиски должны быть очень прочными, поэтому они делаются из металла. Конечно, чугунную отливку в домашних условиях сделать нереально, но сварить конструкцию из нескольких подходящих железок можно. Поэтому в дело пойдут обрезки уголка примерно 50 номера, кусок швеллера 60 номера, стальной лист толщиной 4 – 6 мм, болты М6, М8 с гайками и шайбами, длинный болт диаметром 12 – 14 мм с крупной резьбой с гайками, кусок арматуры диаметром примерно 10 мм. В качестве ходового винта лучше всего использовать таковой от старых поломанных тисков.

Из инструментов потребуется молоток, ножовка по металлу, доступ к сверлильному станку и сварочному аппарату, измерительный инструмент. И, конечно, чужие слесарные тиски.

Чертежи

После того, как сформировался примерный образ будущего изделия, необходимо вычертить комплект чертежей – эскиз общего вида, сборочный чертёж, чертежи всех деталей. Иначе собрать окончательное изделие не получится.

Вариант чертежа слесарных тисков

ФОТО: usamodelkina.ru

Инструкция по изготовлению

Изготовление тисков ведётся поэтапно. Сначала по чертежам изготавливаются все детали. В торце подвижной части закрепляется конструкция с гнездом для вращающегося ходового винта. Ходовая гайка может быть закреплена на неподвижной части тисков. Ходовой винт при вращении за рукоятку ввинчивается в гайку, перемещается сам и перемещает подвижную губку.

Тиски своими руками для сверлильного станка

Тиски для сверлильного станка отличаются от обычных слесарных тисков своей общей высотой. Они значительно ниже.

Материалы и инструменты

Материалы и инструменты используются такие же, как и в предыдущем случае.

Чертежи

Чертежи отличаются только в части выбранной конструкции и размерами деталей.

Инструкция по изготовлению

Технология изготовления определяется тем, что идёт работа с металлом. Конкретные детали изготавливаются по конкретным чертежам. Между вариантами разных моделей тисков принципиальное отличие может быть лишь в том, где устанавливается ходовая гайка – на подвижной или неподвижной части. Этим определяется способ закрепления ходового винта. И ещё нюанс, тиски для сверлильного станка обычно свободно перемещаются по рабочему столу.

Тиски для сверлильного станка

ФОТО: usamodelkina.ru

Столярные тиски для верстака

Для столярных и плотницких работ вполне подойдут деревянные тиски. Им придётся воспринимать значительно меньшие нагрузки, чем при работе с металлом.

Материалы и инструменты

В качестве исходных заготовок можно взять три бруска сечением от 40×40 мм² до 60×60 мм² и длиной 250 – 300 мм. Размеры определяются из требований к величине будущих деталей. Ещё нужен ходовой винт с гайками, подойдёт покупная шпилька с резьбой М10 – М12. Для основания можно использовать лист фанеры толщиной 10 – 12 мм и размером 300×500 мм. В качестве крепежа потребуются саморезы диаметром 6 мм и длиной не менее 40 мм.

Инструменты обычные столярные и плотницкие: ножовка по дереву, рубанок, дрель.

Чертежи

Конструкция видна из фотографии.

Деревянные тиски для верстака

ФОТО: youtube.com

Инструкция по изготовлению

Брусок с гайкой ходового винта привинчивается наглухо к основанию саморезами. Неподвижная губка может переставляться по основанию в разные положения, в зависимости от размера обрабатываемой детали, и закрепляться болтами с гайками. Упорный конец ходового винта крепится к подвижной губке с помощью накладки от старого офисного кресла на колёсиках.

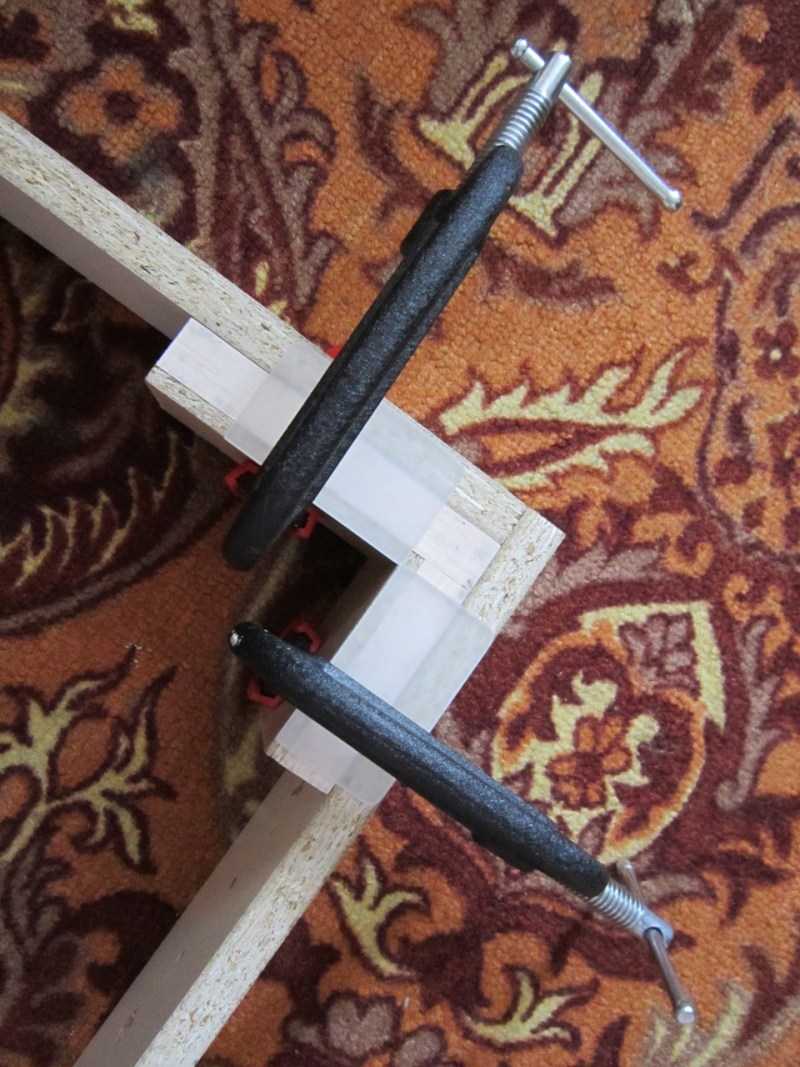

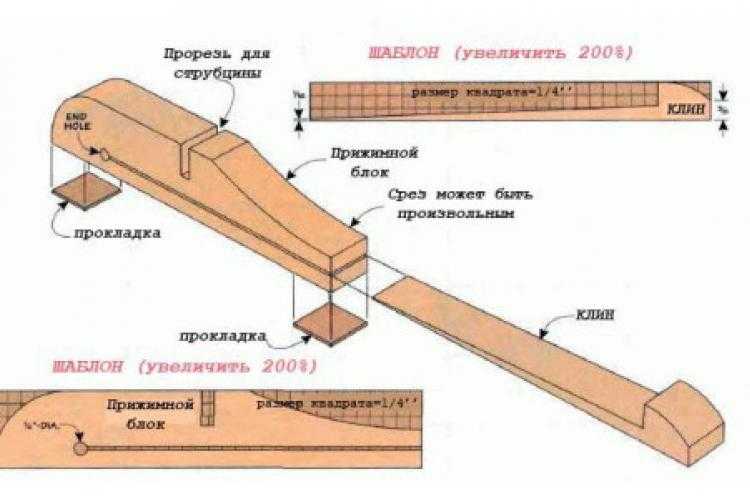

Ручные зажимы из дерева своими руками

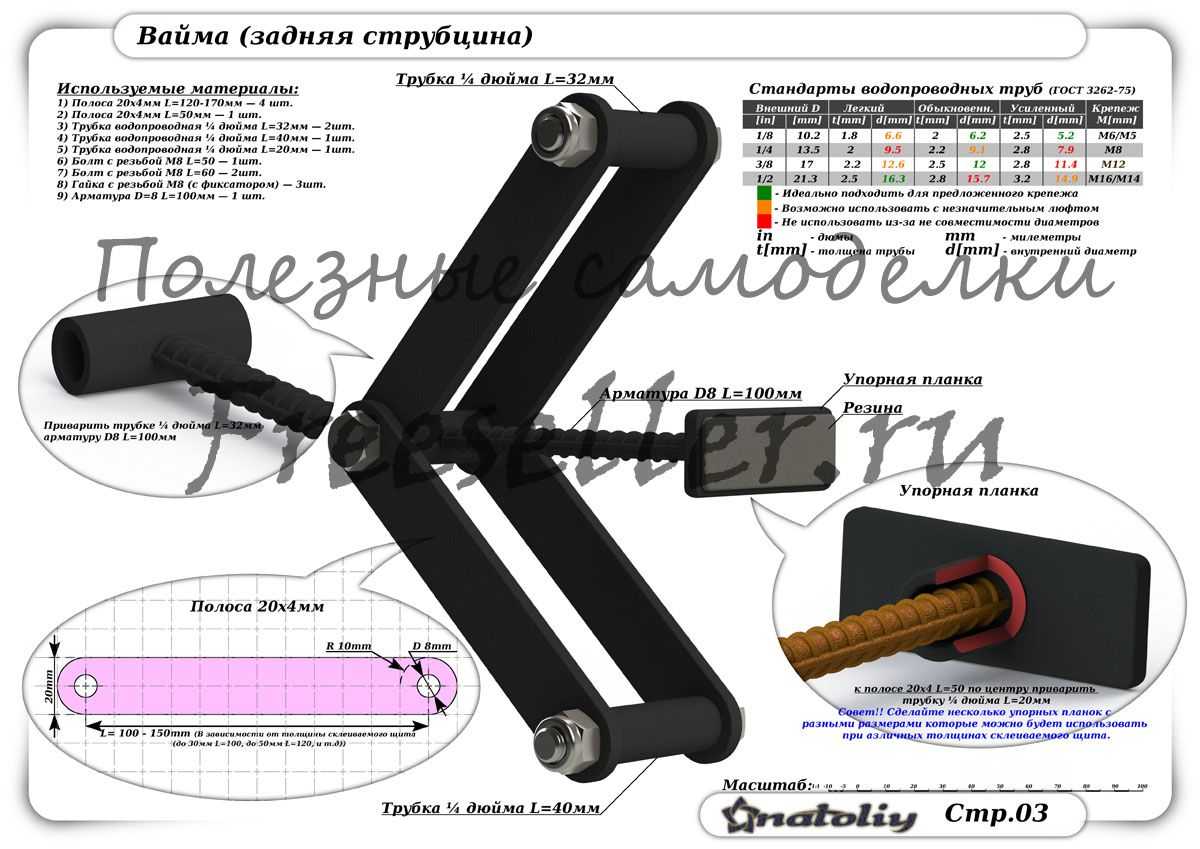

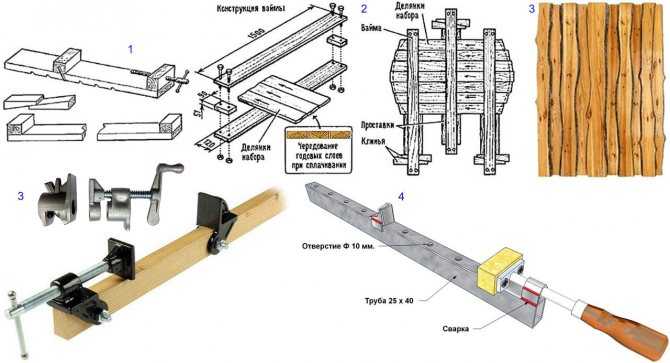

Если при склейке деревянного щита использовать для стягивания досок обычные F-образные струбцины, то щит попросту может выгнуть «пузом». И вся проделанная работа может пойти насмарку.

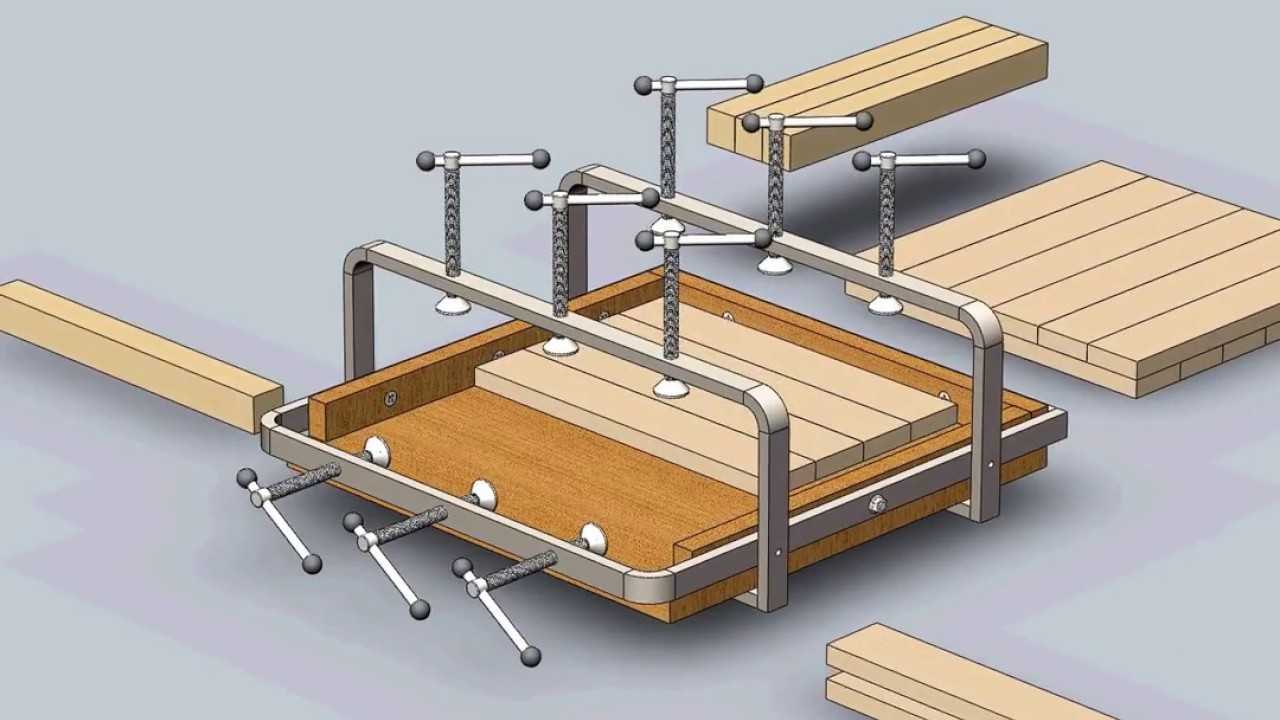

Чтобы этого не произошло — необходимо использовать столярные ваймы.

Многие начинающие мастера, возможно, даже и не знают о существовании подобных приспособлений, но все же их часто используют в домашних мастерских.

По сути, это такие же струбцины, но предназначены они специально для склейки деревянных щитов (в том числе мебельных).

В отличие от обычной F-образной струбцины, столярные ваймы стягивают и надежно фиксируют склеиваемый деревянный щит одновременно в двух плоскостях, обеспечивая таким образом более качественную и надежную склейку.

В сегодняшней статье мы рассмотрим, как изготовить самодельные ваймы своими руками. Мы специально отобрали для вас несколько разных вариантов конструкции, чтобы было из чего выбрать. Надеемся, что вам подойдет хотя бы один из предложенных вариантов.

Чтобы столярная струбцина получилась надежной и прочной, для ее изготовления нужно использовать соответствующий материал — например, металлический уголок.

Правда, есть одна небольшая проблема. Если использовать уголок, прочность струбцины увеличится, но вместе с этим увеличится и ее вес. Не каждый мастер готов таскать тяжелые ваймы.

Но если большой вес вас нисколько не смущает, то это отличный вариант — такая вайма прослужит вам верой и правдой не один год.

Чертежи и схемы самодельных зажимов из металла вы можете без проблем найти в свободном доступе в интернете: например, на тематических сайтах или форумах самодельщиков.

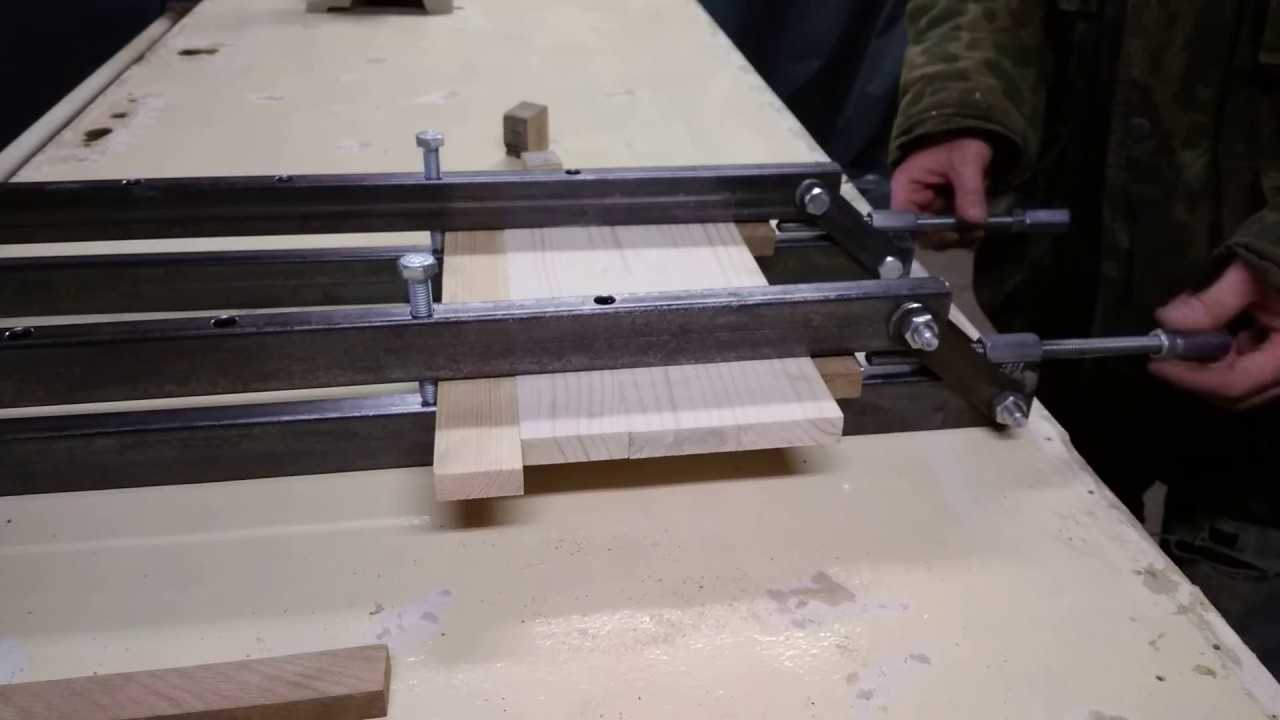

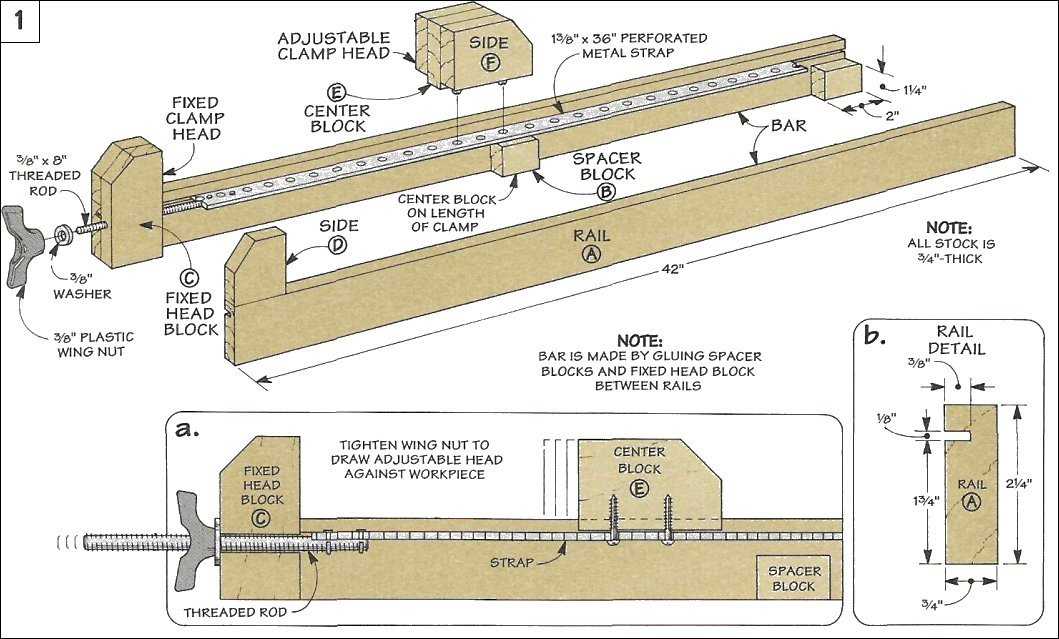

Если вам нужен облегченный вариант, но при этом достаточно прочный, то рекомендуем использовать квадратную профтрубу (прямоугольная, в принципе, тоже подойдет). Пожалуй, на этом варианте мы и остановимся.

Изготовление струбцины своими руками

Основу конструкции самодельной ваймы представляет прочная несущая балка. Изготавливают ее из профильной трубы прямоугольного или квадратного сечения. Также балку можно выполнить из металлического профиля: уголка или тавра.

Несущая балка должна обладать высокой прочностью и устойчивостью к нагрузкам на изгиб. Это необходимо, чтобы во время работы конструкция ваймы не выгибалась и не деформировалась.

Для сжатия мебельного щита нужно прилагать большое усилие. Поэтому если несущие балки не будут обладать достаточной прочностью, их выгнет вместе с заготовкой.

Если мебельный щит, который будут изготавливать на вайме, должен иметь большие размеры, то, соответственно, материал для основы необходимо подбирать наиболее прочный. В конструкции ваймы все упоры и винты расположены над несущей балкой. Поэтому чем выше находятся упоры и винты, тем сильнее будут нагрузки на изгиб, действующие на всю конструкцию. Для этого струбцина должна иметь очень прочную основу.

При работе ваймы на все упоры будет оказываться большое давление. Поэтому упоры должны быть рассчитаны на большую нагрузку. Иначе они могут согнуться.

Вернуться к оглавлению

Собственноручное изготовление изделия

Изготовление струбцин своими руками – задача нетрудная. В основе конструкции ваймы лежит несущая балка, обладающая высокой прочностью. Для этой цели используется профильная труба. Она имеет квадратное или прямоугольное сечение. Еще несущую балку ваймы своими руками делают из металлического уголка или куска . Последний вариант позволяет соорудить качественную конструкцию ваймы, но она получится очень тяжелой.

Главное условие использования материала – его высокая прочность и устойчивость к нагрузкам. Вайма, сделанная своими руками, во время использования не должна деформироваться. При изготовлении струбцин нужно обратить внимание на прочность упоров, которые будут испытывать высокую нагрузку.

Материалы и инструменты

- профильная труба прямоугольного сечения;

- винты;

- гайки;

- упоры;

- деревянные прокладки;

- сварочный аппарат;

- болгарка;

- строительный уровень;

- угольники.

Крепление упоров к балке должно быть прочным и иметь возможность быстро перемещаться в продольном направлении.

Мебельные щиты, которые должны зажиматься в устройстве, могут быть различной ширины. В процессе работы не всегда есть возможность прикреплять винтами заготовки разных размеров. Поэтому необходимо создать возможность перемещать зажимы.

Все винты должны обладать необходимой прочностью. Гайки должны быть усиленной конструкции. Их можно приобрести в строительных магазинах. Можно заказать изготовление этих деталей в токарной мастерской. Также необходимо заказать токарю изготовление упоров к винтам необходимых размеров.

Если купить готовые винты, то придется выполнить проточку для установки и закрепления зажимов.

Вернуться к оглавлению

Этапы выполнения работ

Начинают изготовление струбцины своими руками. Необходимо приготовить профильную трубу прямоугольного сечения размерами 60х30х3 мм. Длина трубы должна быть 120 см.

Такие размеры для несущей балки были выбраны в связи с тем, что часто приходится склеивать листы больших размеров или изготавливать деревянные двери. Поэтому струбцина должна иметь такие размеры, чтобы можно было закрепить в ней заготовки таких больших габаритов.

Слишком большие заготовки выполняют достаточно редко. В большинстве случаев будут изготавливаться мебельные щиты небольших размеров и промежуточные площадки для лестниц. Необходимо заранее предусмотреть меры, для того чтобы при изготовлении щита клей не попадал на поверхность устройства.

В тех случаях когда длина ваймы не позволяет выполнить большую заготовку, нужно склеивать такой щит по частям. Сначала склеивают заготовки такой ширины, которую можно зажать в струбцине. Затем из узких щитов собирают широкую заготовку. Для этого используются передвигаемые зажимы.

Затем нужно изготовить винты и гайки. Винт делают из шестигранника длиной 300 мм сечением 28 мм. Он должен иметь метрическую резьбу 2 см. Гайка изготавливается в виде шестигранника 32 мм, длиной 60 мм.

Под гайки ставят прокладки толщиной 1 см. Затем выполняют сварку. После этого изготавливают зажим из металлического прута 5 см.

Выполнять зажим, имеющий меньший диаметр, нежелательно. Иначе он будет продавливать деревянные прокладки, которые размещают между заготовкой и зажимом. Если не пользоваться прокладками, то можно деформировать заготовку.

Нужно просверлить отверстие в 1 см в торце шурупа со стороны зажима. В это отверстие устанавливают 2 шарикоподшипника, для того чтобы уменьшить трение.

Потом приваривают гайки. Необходимо следить, чтобы шуруп находился параллельно профилю. Иначе заготовка будет продавливаться.

Нужно полностью привернуть шуруп с гайкой. Затем на проточку надевают зажим. После этого под него кладут прокладки.

При помощи уровня следят, чтобы детали располагались строго параллельно. Детали закрепляют, а затем приваривают.

Сварку выполняют небольшими швами, чтобы при нагреве металла во время сварки не допускать деформацию материала.

Затем выполняют зажимы из уголка размерами 60х60 мм. Приваривают уголок к профилю. Профиль сваривают из двух уголков. Их подгоняют так, чтобы была возможность свободного перемещения и в то же время чтобы не было больших зазоров.

Закрепляют зажимы. Для этого сверлят отверстия диаметром 12 мм. В них ставят штифты. Благодаря этому можно быстро менять положение мебельных деталей при изготовлении.

Если в процессе работ при сжатии выворачивает заготовку, то причиной этому может быть неперпендикулярное положение упора по отношению к несущей балке. Поэтому нужно проверять правильное расположение деталей при помощи угольников и строительного уровня.

Затем сверлят отверстие, выполняют резьбу и приворачивают винт. Правильное положение заготовки можно регулировать при помощи винта.

При сверлении отверстий учитывают, что шуруп с подвижным упором перемещается на 200 мм. При закреплении неподвижного упора расстояние между отверстиями должно составлять 150 мм. Иначе могут появиться такие участки, в которые заготовка не поместится.

Сначала выполняют сквозное отверстие на зажиме. После этого устанавливают его на свое место, прижимают струбциной. Затем через это отверстие просверливают профиль несущей балки. Так можно выполнить точное скрепление деталей.

Можно выполнить вайму, в которой можно прижимать щит к несущему профилю. Эта конструкция более надежная, но ее сложнее изготовить.

На этом работы по изготовлению самодельной струбцины заканчиваются.

Конструкция струбцины позволяет качественно выполнять работы по склеиванию мебельных щитов различных размеров и толщины.

В этой статье вы найдете подробную инструкцию по изготовлению ваймы

Подробности

Конструкционные особенности

В производственном процессе деревянных изделий собственноручно часто требуется соединение и скрепление деталей. Такой процесс позволяет получать детали весьма большой ширины, и эти изделия куда менее подвергаются короблению, чем те, которые сделаны из цельной древесины. Но крайне важно обеспечивать надежное и ровное склеивание. При этом важно учесть ряд факторов – толщину клея, заготовок, ориентирование и число слоев.

Есть много разных конструкций вайм для сборочного процесса деревянных изделий, склеивания брусьев и прочее. Это столярное оборудование применяют для различных работ в мастерской собственноручно. Подбор будет зависеть от особенностей материала, работы, а также итоговой цели. Ваймы пневматического типа являются станками, на которых производят прессовку и зажим деревянных изделий для оклеивания. Давящей силой будет сжатый воздух, и они часто применяют в деревообрабатывающей промышленности посредством изготовления деревянных предметов – предметов мебели и прочего.

С их помощью можно склеивать конструкционные детали под высоким давлением. Так делают щиты и брусья, многослойные балки нужного размера. Они состоят из зажимов и особых секций для проведения вертикальной фиксации с двух сторон. Применять их можно для древесины, а еще для мягких и твердых пород.

Такое оборудование достаточно легкое, и потому работать с ним можно в различных местах. Механические ваймы могут быть винтовыми, рычажными, кулачковыми и прочими. Они сделаны из станины с упорами, которых бывает 2 или даже 4. Упоры будут приводиться в действие посредством винтов, для вращения которых имеют рукояти или даже маховички.

Делаем своими руками

Вообще нет необходимости покупать подобное оборудование в торговых заведениях, ведь сделать механическую ручную вайму для изготовления дверей совсем несложно. До начала работ рекомендуется заранее изготовить чертеж, и его даже можно набросать самостоятельно, или даже найти на особенном сайте. Там же вы сможете ознакомиться с полной технологией изготовления конструкция.

Требуемые материалы

Чтобы создавать ваймы собственноручно в роли базы применяют специальную несущую балку. Она обязательно должна иметь высокую степень прочности. Более того, потребуется профильная труба, можно применять квадратную или прямоугольную. Допускается еще и взять на базе металлический уголок, или даже швеллер. Это, естественно, будет утяжелять конструкцию, но зато будет придавать ей дополнительную степень прочности. Эта струбцина (вайма» также может быть сделана из древесины, но скрепление деталей на ней не получится качественным и надежным. По этой причине предпочтительнее будет произвести сборочный процесс конструкции из металлических деталей.

Что касательно материалов и оборудования для подобной работы, то нужны следующие:

- Сварочный аппарат.

- Уровень.

- Угольник.

- Прокладки из древесины.

- Элементы крепежа.

- Швеллер, или даже металлический уголок.

- Профильная труба.

В конечном итоге готовая конструкция, сделанная своими руками, должна получаться прочной, а еще способной выдерживать серьезные нагрузки. В обратном случае изделие может начать деформироваться или даже ломаться при рабочем процессе. Желательно, чтобы зажимы были прикреплены таким образом, чтобы они были способны перемещаться. Это дает возможность использовать вайму, изготовленную своими руками, даже для очень больших по размеру деталей.

Пошаговая инструкция

Итак, для начала следует изготовить основу. Для этого применяют профильные трубы. Они должны быть с длиной не меньше 1 метра. Иногда может потребоваться применения трубогиба. После этого следует произвести сбор деталей посредством болтов, и соединять из следует свариванием. В том случае, когда сборка выполняется на уголках из металла, нужна фиксация швеллера, при этом промежутки между ними должны получиться равными. Короткий уголок с краем швеллера устанавливают между деталями с большой длины перпендикулярно. Неплохо будет подкладывать прокладки с толщиной примерно 1 см под гайки. После этого следует произвести обработку соединения, и для этого требуется сварочный аппарат. Без обработки требуется оставить только стык между швеллером и уголком, так как появится шов, который будет мешать при склеивании.

Для зажимов можно применять простые металлические прутья, и их диаметр должен быть приблизительно 5 см. В торце требуется просверливать отверстия в 1 см, а после следует вставить в них шарикоподшипники. Это следует сделать для снижения трения, что дает возможность продлевать срок применения конструкции. Все гайки тоже обязательно требуется приварить, а шурупы обязательно должны быть расположены аккурат параллельно профилю. В противном случае при зажиме могут наблюдаться продавливания заготовки.

Для крепления зажимов еще просверливают отверстия, и их диаметр должен составлять 1 см. В них стоит вставить штифты, и они дадут возможность поменять положение деревянного элемента при обработке. Для дополнительной устойчивости и прочности снизу до конструкции рекомендовано приварить особые упоры. В процессе изготовления столярных вайм собственноручно требуется строго проследить за положением деталей. Они должны быть установлены точно параллельно. Для уточнения используют строительный уровень, и более того, требуется еще проследить за тем, чтобы не было искажения металла при сварке.

Одноразовая вайма из бруса

Подобное устройство далеко не самое надежное, а еще прочное. Но будут возможны ситуации, когда зажимная конструкция для постоянного использования не требуется. По этой причине вполне подойдет одноразовая вайма из деревянного бруса. Сделать своими руками вайму для одноразового применения из деревянного бруса. Сделать ее своими руками тоже не составлять труда. Для этого нужно минимальное количество оборудования и материалов, и требуется брать пилу и столярный топорик, а еще шуруповерт. Из заготовок потребуется деревянный брус и очень прочные саморезы.

На ровной поверхности раскладывают заготовку и деревянные детали, и между ними должен быть промежуток 0.4 метра. С двух сторон заготовки следует укладывать пару брусьев, и они должны быть размещены точно параллельно друг к другу, и посредством саморезов закрепляют к поперечинам. Особыми клиньями струбцина будет расклинена, и так заготовка будет сжиматься. После этого, когда щит будет в полной мере проклеен, можно разобрать вайму.

Ее детали могут потребоваться для остальных работ. Изготовления вайм столярного типа собственноручно – несложный процесс, и выбирать требуемые размеры можно посредством чертежей. Еще можно посмотреть специализированное видео, схемы и фото. В зависимости от необходимости каждый человек сможет определиться сам, какие ему нужны ваймы и сконструировать то, что нужно.

Как изготовить струбцины своими руками

Особенности конструкции

Струбцина может быстро выйти из строя, поэтому так важно знать, как смастерить самодельный инструмент. Составными частями данной металлической конструкции являются рычажная часть, рама, губы зажима и подвижная деталь. В чем преимущества зажимных инструментов:

В чем преимущества зажимных инструментов:

-

Надежность и качество. Детали ручных тисков и крепежные элементы, сделанные из металла отличаются прочностью и долговечностью. Таким образом, есть возможность производить плотную стяжку деталей разного коэффициента упругости.

Легкий вес. Данный агрегат в отличие от обыкновенных тисков мобилен и транспортабелен. Конструкцию можно сделать при желании и стационарной.

Семантическое изображение зажима

Многофункциональность. Современные металлические струбцины универсальны, их используют для работы с различными материалами: детали из металла, древесины или пластика. Кроме того, формы предметов могут быть объемными, гладкими и даже трубчатыми, а размеры могут варьироваться от нескольких сантиметров до десятков сантиметров.

Применение самодельной стальной струбцины

Модели зажимных инструментов делятся на следующие классы по работе механизмов и структурным особенностям:

- Трубный. Используется для фиксации крупногабаритных предметов, длину трубы при этом можно менять. Отличается сложным принципом работы.

- Угловой. Самый распространенный вид зажимных механизмов, используется для того, чтобы свести бруски из древесины строго под углом 90 градусов.

- Ленточный. Чаще используется в столярном деле, составной частью является плавающий гибкий элемент, натяжение которого можно регулировать.

- Пружинный. Такая струбцина скорее напоминает прищепку для фиксации, усилие создается за счет работы пружины внутри конструкции. С пружинным механизмом можно работать и одной рукой, используется при малых усилиях сжатия.

- Автоматический. Этот тип можно отнести к быстрозажимным конструкциям, отличается простым и понятным принципом работы. Иногда встречаются модели со слабой фиксацией, однако чаще всего этот недостаток касается только недорогостоящих инструментов.

- Торцевой. Эти модели имеют С-образную форму и три винта, чаще применяются для фиксации накладок на столешницы и другую мебель.

- G-образной формы или быстрозажимный. Один из самых распространенных типов струбцин, часто является бюджетным вариантом тисков. В процессе работы предмет закрепляется на край столешницы или другой плоскости. Такой инструмент позволяет производить простую сводку элементов для склейки или фиксацию деталей для шлифовки или заточки.

- F-образной формы или винтовой. Отличается большими возможностями регулировки за счет расположения направляющей шины, в работе с таким инструментом участвуют, как правило, обе руки. Есть возможность изменять ширину захвата, соединяя предметы различной толщины. Такой агрегат изображен на фото.

Это интересно: Подъемник для гипсокартона своими руками — чертежи и схемы

Технология изготовления

Струбцина, сделанная своими руками из металла, значительно надежней и практичней деревянной конструкции. Для изготовления самодельных агрегатов потребуется сварочное оборудование и слесарные агрегаты.

Инструменты для изготовления струбцины любого типа

1 вариант

Следуя инструкции, можно сделать самодельную струбцину из металлической арматуры.

Разрезаем арматуру на отдельные элементы, чтобы приступить к изготовлению челюсти для фиксации, как показано на фото с инструкцией.

Сначала делаем скользящую часть и добавляем гайку к подвижному рычагу.

Затем начинаем изготавливать винт и крутящуюся подставку для поворотов.

Нарезаем резьбу в стержне, затем конструируем плечо.

Финишным этапом будет изготовление ручек и панелей на челюсти.

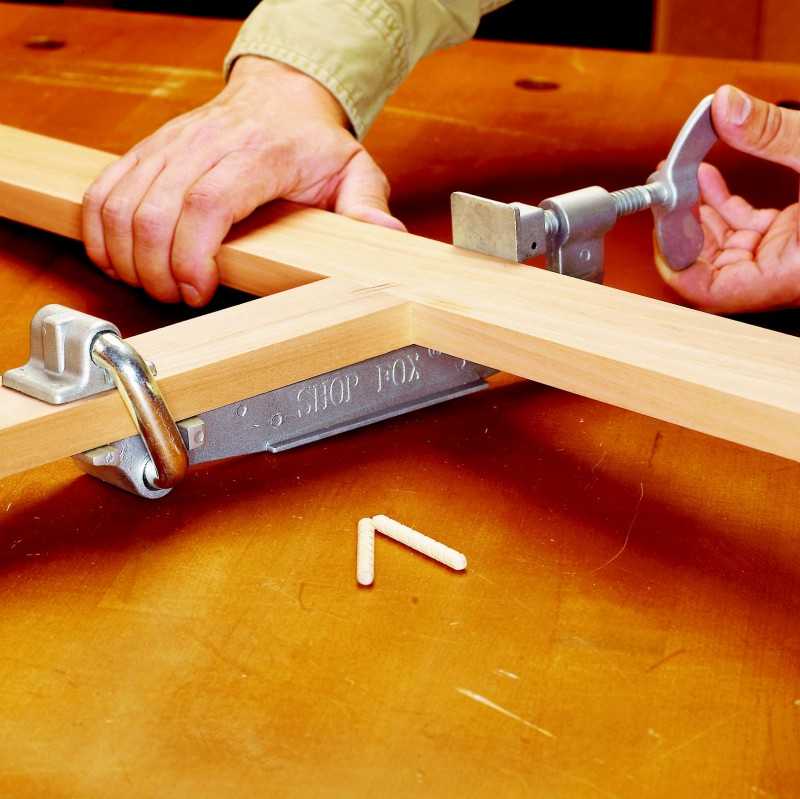

2 вариант

Чтобы сделать своими руками угловой инструмент для зажима, нам понадобятся следующие материалы: стальные обрезки от уголка 40*40, 50*50 и 30*50 по 200 мм, 2 F-образные струбцины и полоса 10*50 до 250 мм длиной.

- С помощью строительного слесарного уголка размещаем все детали, как на фото.

- Разворачиваем уголок лицевой стороной вниз, привариваем полосу к уголку.

- Затем привариваем к основанию струбцину, чтобы крепление конструкции было более надежным.

Приобретать струбцины в строительных магазинах достаточно накладно. Всем хочется избавить себя от лишних затрат, если есть альтернативные варианты. Таких инструментов может понадобиться сразу несколько, особенно это актуально при сборке, изготовлении или ремонте предметов мебели. Самодельные струбцины заменят вам ручные тиски, так как есть возможность выбрать модель, тип и размер инструмента. Следуя инструкциям на фото и видео, можно быстро разобраться с механизмом изготовления и быстро сделать ручной зажим из подручных материалов.

Струбцины для обработки мебели

Отдельно рассматриваемым вариантом являются мебельные инструменты. Все модели должны отвечать ряду требований:

- Не портить поверхности мебели при фиксации.

- Надежность крепления.

Кроме того, подобные приспособления обязательно должны иметь удобные формы (мебельные детали не всегда отвечают традиционным габаритам и формам). Независимо от материала изготовления (а чаще всего в данной роли выступают металл и древесина), рабочие поверхности покрывают дополнительными планками для защиты мебели от повреждения.

Выделяют следующие типы мебельных струбцин:

- Винтовая модель. Представлена в виде Т-образной рукоятки и классического винта. Наиболее часто используется для ремонтных работ с сантехникой, коммуникационными трубами.

- Монтажные струбцины. Для подобных вариантов область применения – это монтирование коммуникаций и фиксация их на должном уровне.

- Угловая струбцина. Имеет удобную форму, используется при склеивании рам, деревянных уголков.

На практике используется комбинированные модели с гидравликой, триггеров, вакуумом. Это G-образные и F-образные типы струбцин, которые применяются для фиксирования сложных предметов, силиконовых деталей (с чувствительной поверхностью к механическим воздействиям).

Струбцина быстрозажимная своими руками

Иногда в работе с деревом требуются струбцины, с помощью которых можно сделать фиксацию или прихват детали к рабочему столу или месту в течение буквально нескольких секунд.

Для того чтобы сделать быструю струбцину, потребуются деревянные доски или фанера толщиной 16-18 мм. Первоначально калька деталей переносится на дерево и вырезается с помощью электролобзика. В ведомых частях потребуется сделать пропилы под заход ответной детали.

По размеченным точкам осей нужно сделать отверстия диаметром 20 мм.

Из круглой заготовки вырезаются шарнирные оси, шлифуются и запрессовываются в отверстия. Получается конструкция струбцины, чем-то напоминающая ножницы. Для привода используется стандартный ходовой винт диаметром 6 мм.

Зажим для удержания и фиксации мелких деталей

Аналогичным способом можно сделать зажим для фиксации особо мелких деталей. Предварительно потребуется разметить и вырезать из ОСБ или фанеры две половинки устройства, похожего на пинцет или медицинский зажим.

Серповидные заготовки соединяются между собой с помощью деревянной оси, поэтому в каждой из деталей струбцины необходимо сделать отверстие соответствующего диаметра. Для корпуса зажима можно использовать ясень или ель, ось необходимо сделать из более твердого материала — дуба или бука.

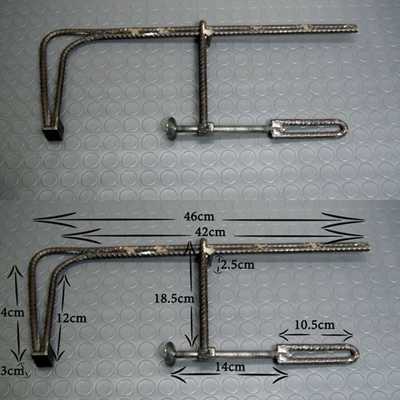

Струбцина из прута арматуры и дерева

Используя арматурный прут, длиной 50-60 см и диаметром 8 мм, можно сделать очень прочную и одновременно легкую рамку универсального назначения.

В основе конструкции используется опорный деревянный блок из твердых сортов древесины. Размеры блока 150х50х30мм. Размеры могут изменяться в зависимости от толщины и радиуса изгиба арматурного прута. Крючок из куска арматуры можно согнуть тяжелым молотком на стальной трубе. Изгиб нужно сделать так, чтобы согнутая арматура была плоской.

Далее в блоке сверлится сквозное отверстие 7,5 мм, и забивается готовый арматурный крюк, по линии нужно сделать отверстие под ходовой винт и собрать струбцину.

Изготовление слесарной струбцины

Слесарные работы в необорудованном помещении всегда имеют одну постоянную проблему, с которой приходится сталкиваться слесарям, это крепление заготовок. Нельзя исключить перемещение по столу заготовки, если стол не оборудован крепежными средствами. Одним из таких доступных и весьма простых средств является слесарная струбцина, изготовленная своими руками.

Для того чтобы изготовить струбцину своими руками, необходимо обладать минимальными навыками в слесарной работе. Для ее изготовления используется дерево, шпильки, металлопрокат, трубы, брус деревянный. Также не помешает наличие сварочного аппарата. Самое главное при проведении любых работ нужно следовать инструкции и соблюдать технику безопасности.

Рассмотрим вариант изготовления струбцины из дерева. Размер можно подобрать самостоятельно, какой больше всего подходит по типу работ. В конечном итоге должна получиться струбцина винтового типа.

- Перенести шаблоны деревянных заготовок на лист картона. Размеры подбираются самостоятельно.

- Далее перенести шаблоны заготовок на деревянную доску. Для этих целей прекрасно подходит сорт твердой древесины.

- Ножовкой или лобзиком вырезается деталь. Напильником и шлифовальной бумагой обрабатывается контур детали.

- В центре заготовки отметить место для отверстия. Через него будет проходить ось болта. Отверстие в верхней части фиксирующей челюсти расширяется круглым напильником по размерам в 1,5 или 2,5 раза шире размера самого болта.

- В рукоятке сверится отверстие под гайку. Диаметр должен соответствовать номеру гаечного ключа. Рашпилем или напильником придаем отверстию форму шестигранника. Садим гайку в отверстие на эпоксидную смолу и как вариант любой другой твердый клеевой состав.

- Струбцина собирается, болт крепится клеем в нижней части фиксирующей челюсти. Сзади крепятся петли для раскрывания крепежных челюстей. Надеть верхнюю челюсть на болт и закрутить ручкой.

Примеры самодельных струбцин

На самом деле для производства зажимов в домашних условиях существует большое количество примеров. Для этих целей, например, возможно переделать металлообрабатывающие ножовки.

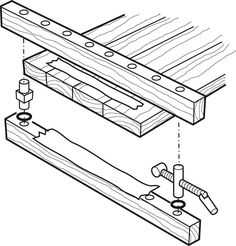

Сборка струбцины

Профильные

трубы соединяют между собой серёжками. Размер серёжек задаёт максимальную

толщину деревянного щита, который струбцина может сжимать.

Заданная высота серёжки и струбцины

Упорный

болт, вставленный в отверстие, будет удерживать деревянный щит при сдавливании.

Шпилька будет

давить на деревянный щит через специальную вставку. Она выполнена из прочного

дерева с металлическими накладками.

Вставки под шпильки

На шпильку

накручивают удлинённую гайку, которую используют для закручивания шпильки

руками или ключом. Удлинённая гайка плотно сидит на шпильке, так как зажата

контргайкой.

Иногда

вместо удлинённой гайки устанавливают ручку. Однако в этом случае нельзя на

щите близко друг к другу устанавливать две струбцины.

Контрящая гайка на шпильке

При

сборке струбцины необходимо выдерживать одинаковыми все отступы для крепежей

серёжек в начале и в конце направляющих. Если эти размеры будут разными, то

между направляющими образуется щель. У струбцины должны быть параллельными обе

направляющие.

Важный размер

Щель между направляющими

Особенности инструмента

В быстрозажимных струбцинах ходовой винт либо отсутствует, либо ему отведена второстепенная роль – задать диапазон ширины (или толщины) обрабатываемых деталей.

Основа приспособления – быстрый плунжерный или рычажный зажим, на который ложится работа, выполняемая мастером. Дело в том, что в стандартных винтовых струбцинах при фиксации или освобождении детали потребовалось бы завинтить или отвинтить ходовой винт, при этом приложив заметную силу.

Крутить рычажную струбцину не нужно – она напоминает застёжку на чемодане из-под перфоратора или шуруповёрта: одно-два движения, и фиксатор затянут (либо ослаблен). Простое название быстрозажимной струбцины – «зажим»: ось задаёт лишь направление, а в качестве зажима выступает колесо с рычагом.

Данное приспособление легко сделать самостоятельно. Это резонно: промышленные аналоги достигают в цене 2-х тысяч рублей, на деле же оказывается, что даже небольшое количество стали, задействованное при изготовлении струбцины, стоит примерно в 10 раз дешевле, чем готовое заводское изделие.

Импровизированные зажимы

Зачастую в столярной работе или при сборке деревянных конструкций не хватает времени на изготовление полноценных струбцин и зажимов. Тогда на помощь приходит смекалка и опыт.

Например, заготовку круглого сечения можно зафиксировать с помощью нескольких колец, набитых на рамку.

Арматурный прут или водопроводную трубу можно зажать с помощью импровизированной струбцины из нескольких брусков и скотча.

Обычный фиксирующий шнур багажника поможет стянуть подобно ленточному зажиму набор из десятка деревянных планок.

Из шприца-пистолета для герметика и скотча можно легко сделать настоящий зажим под доску.