Декоративные заборные блоки от производителя

Бетонные колпаки на столбы

Завершающим элементом забора любой высоты и длины станут бетонные колпаки на столбы, которые позволят уберечь опоры от преждевременного разрушения и станут замечательным украшением конструкции. Подобрать и на выгодных условиях заказать верхушки ограждений с подходящими размерами, цветом и дизайном удастся каждому, кто выберет нашу компанию в качестве поставщика. Уже не первый год мы выполняем заказы клиентов из Москвы и МО разной степени сложности, производя и доставляя крышки заградительных систем недорого и с гарантией качества.

Цели установки колпаков на столбыОцените наш ассортимент и выгодные цены и делайте заказ прямо сейчас, чтобы в кратчайшие сроки получить колпаки из бетона для кирпичных столбов с теми или иными параметрами!

Установка крышек является неотъемлемой частью технологического процесса строительства забора, позволяя:

- избежать прямого контакта опорных деталей с дождевой водой и снегом;

- сохранить целостность конструкции при механических воздействиях;

- защитить ограждение от интенсивного ветра;

- предотвратить преждевременное разрушение структуры материала;

- сделать внешний вид фасада презентабельным и соответствующим выбранному стилю ландшафтного и экстерьерного дизайна;

- не тратить в будущем лишних денег на незапланированные ремонтные работы из-за разрушения кирпичной кладки;

- сделать входную группу максимально эффектной.

Если хотите существенно продлить срок эксплуатации забора и не сомневаться в сохранении его визуальной привлекательности, стоит заказать колпаки из бетона у нашей компании, которая реализует продукцию собственного производства.

Бетонные колпаки для опор ограждений – оптимальный выбор

Преимущественно навершия из бетона используют при обустройстве заборов из аналогичного материала, но их отличные эксплуатационные и эстетические характеристики делают их актуальным вариантом и для кирпичных конструкций. Для создания гармоничной композиции можно заказать изделия подходящего оттенка и стиля, а многообразие форм и размеров позволит быть уверенными в том, что, в конечном счете, фасад будет выглядеть оригинально.

Основными конкурентами бетонных наверший считаются изделия из металла, но они проигрывают им по стойкости к коррозии и стоимости. В сравнении с пластиковыми вариациями колпаки из бетона для столбов более надежные и экологически безопасные, а деревянные им проигрывают по защите от биологических воздействий и химически агрессивных сред. Кроме того, бетон замечательно выдерживает температурные перепады, не деформируется при сильных морозах и выглядит красиво даже после 5-10 лет эксплуатации.

При осуществлении монтажа перед фиксацией колпака формируется слой из нескольких рядов кирпичей с незначительным напуском, благодаря чему создается дополнительный склон для минимизации контакта опорных деталей с влагой. Альтернативой могут стать крышки чуть больших габаритов, которые закрепляются при помощи фиксирующего раствора. Сами колпаки изготавливаются при помощи специального раствора, который заливают в формы, причем есть вариант конструкции монолитной структуры либо сборной. Дополнительную безопасность готовому ограждению с наконечниками добавляет обработка гидрофобизатором.

От чего зависит стоимость изделий?

Просматривая вариант наверший на столбы из кирпича, основное внимание уделяется цене, ведь никому нет резона переплачивать, тем более, когда требуется большая партия товара. Наших клиентов приятно удивит демократичная финансовая политика компании, причем для крупных заказчиков и тех, кто делает заказы регулярно, у нас предусмотрены специальные бонусы. Актуальный порядок цен указан в прайсе, но окончательный расчет производится в индивидуальном порядке, поэтому для уточнения суммы, обращайтесь по телефону или через электронную почту к нашим менеджерам.

На то, сколько будет стоить бетонный колпак на кирпичный столб, повлияют его характеристики и особенности декорирования, а именно:

- длина, толщина и высота;

- количество циклов, свидетельствующих о морозоустойчивости, а также способность поглощать влагу;

- бетон той или иной марки;

- наличие дополнительных украшений, например, шарообразных элементов или пиков;

- сложность дизайнерского решения;

- окрашивание – у нас вы можете купить неокрашенные изделия и цветные вариации, предварительно получив подробную информацию от консультантов о каждой разновидности;

- количество колпаков и степень срочности осуществления поставки.

Недорого купить бетонные колпаки в Москве

Определившись с тем, какие шляпки на опоры подойдут для вашего ограждения наилучшим образом, наступает ответственный момент — выбор поставщика. Можно воспользоваться услугами виртуальных или обычных строительных магазинов или же обратиться непосредственно к фирме-производителю. Последний вариант, если отдать предпочтение нашей компании, будет наиболее удачным, так как:

- не придется платить дополнительные деньги посредническим организациям;

- есть возможность сделать индивидуальный заказ, обговорив по телефону или лично все нюансы изделий, включая окрашивание в определенный оттенок или создание эксклюзивных декоративных элементов;

- нет риска потратить денежные средства на низкопробную продукцию – наша репутация подтверждается безупречным качеством каждой партии бетонных колпаков, поэтому вы точно знаете, что получаете прочные, долговечные и эстетически привлекательные наконечники на кирпичные столбы забора;

- клиенты могут рассчитывать на максимально оперативное выполнение заказа, поскольку производственный цех расположен на территории Москвы, а все необходимые для изготовления ограждений расходные материалы и оборудование есть в наличии;

- удастся не только купить по привлекательной цене бетонные колпаки на кирпичные столбы, но и договориться о недорогой продаже других конструктивных элементов.

Колпак на заборный столб: мариалы, виды, изготовление своими руками

Еще с античных времен на столбы заборов устанавливали навершия. Они несут как эстетическую функцию, так и практическую — продлевают срок эксплуатации. Колпаки на столбы для забора могут быть самых разных форм и размеров. И делают их из различных материалов. Даже называют по-разному: оголовок (оголовник), колпак, крышка, навершие и даже накрывка. И это только наиболее употребляемые названия, могут быть и другие.

Для чего нужны оголовки на заборных столбах

Когда смотришь на забор, часто больше всего внимания привлекают колпаки. Сами столбы весьма заметны, и навершия тоже. Так что первая причина их использования очевидна — вешний вид. Но это далеко не все. Есть и практическая сторона. И она, пожалуй, даже важнее. Дело в том, что кирпичный столб внутри, обычно, имеет полость. В нее могут попадать паль и осадки. Понятно, что ни к чему хорошему это не приведет. Постепенно будет разрушаться кладка и сам кирпич.

Не только эстетика, но и защита от разрушения

Не только эстетика, но и защита от разрушения

Даже если верхушка столба заделана (раствором, например) и полость внутри недоступна, колпак нужен. На плоскости также скапливается снег, намерзает лед, затекает дождь. И они тоже разрушают раствор в швах, а затем и кирпич. На металлические столбы оголовки делают реже, но рачительные хозяева ставят заглушки. Этим также продлевается их срок службы. А еще в полостях любят селиться насекомые, так что закрывать их нужно и от них.

Колпаки на деревянных столбах забора закрывают самую уязвимую часть — поперечный спил. Как ни крась, тут краска держится хуже всего, и влага просачивается внутрь, разрушая древесные волокна.

Из каких материалов делают

По внешнему виду и, тем более, по фото не всегда удается определить из чего сделано заборное навершие. Колпаки на столбы забора бывают:

- деревянные;

- бетонные;

- полимерпесчаные;

По внешнему виду не понять из чего сделан забор и крышки на столбы

По внешнему виду не понять из чего сделан забор и крышки на столбы

Из какого материала лучше? Зависит от ваших предпочтений. Порой внешне они мало чем отличаются, ведь смотрят на забор с расстояния в несколько метров. Так что разницу не увидишь. Поэтому выбирают обычно по надежности, но немалую роль играет и эстетика. Наиболее популярные — бетонные крышки на столбы забора, но на металл или дерево их не ставят. На металлические столбы не ставят потому, что цемент разрушает металл, а на деревянные, из-за того что дерево и бетон имеют разное тепловое расширение. Будут проблемы с креплением.

Колпаки для деревянных или металлических столбов делают из того же материала или ставят пластиковые колпаки. Тем более что есть они даже с подсветкой. Заодно и проблему освещения периметра можно решить.

В данном примере колпаки с подсветкой не только защищают срезы деревянных столбов от атмосферных осадков, но и освещают зону отдыха

В данном примере колпаки с подсветкой не только защищают срезы деревянных столбов от атмосферных осадков, но и освещают зону отдыха

Следует учесть, что пластиковые колпаки идут обычно небольших размеров. К тому же пластик не всегда долговечен.

Наиболее надежные

Самые надежные — каменные колпаки на столбы для забора. С ними ничего не происходит десятилетиями. Разве что столетия могут стать причиной некоторых изменений. И то изменений незначительных. Минус — цена. Она очень высока.

Вторыми по надежности идут, пожалуй, бетонные крышки. При условии, что соблюдалась технология, они будут десятилетиями сохранять неизменный внешний вид. Разве что могут потемнеть или позеленеть от влажности. Долго служат также качественные полимербетонные изделия.

Металлические колпачки на деревянные или стальные столбы с элементами ковки

Металлические колпачки на деревянные или стальные столбы с элементами ковки

Примерно такие же по надежности металлические колпаки на столбы. Но не жестяные, а сваренные из металла. Но долголетие и внешний вид тут зависят от качества сварки, обработки и покраски. И если предыдущие виды не требуют никакого ухода, то металлические навершия надо периодически красить.

Бетонные, полимербетонные, полимерпесчаные

Наиболее распространенные — бетонные колпаки для столбов. Они же, обычно, самые дешевые. Но за низкой ценой гнаться не стоит. Можете попасть на «гаражное» производство, где экономят на всем. Такие изделия через пару лет превращаются в кучку пыли и крошек. Претензии обычно предъявить некому, потому как «предприятие» распалось. Качественный вибропресованный бетон будет стоять десятилетиями без каких-либо изменений. Но он не может стоить совсем дешево.

Форма бетонных изделий может быть любой

Форма бетонных изделий может быть любой

Чем еще хороши бетонные крышки для заборных столбов? Тем что в бетон можно добавить пигмент и получить любой (практически) цвет. И он (цвет) не уйдет со временем. И не надо будет красить. Ну и огромный плюс в том, что форма может быть любой. Буквально любой. А еще их можно сделать своими руками.

Полимербетонные крышки на столбы

Полимербетонные крышки на столбы

Полимерцементный бетон — новая разновидность бетона, в которой цемент полностью или частично заменен полимерами. Материал обретает иные свойства: он почти не впитывает влагу, имеет высокую износоустойчивость, стойкость к ударам, перепадам температур. То, что требуется крышкам для заборов.

Есть еще бетонополимер. Это когда готовое изделие пропитывается полимером. Свойства уникальны: очень низкая гигроскопичность, высокие морозостойкость и износостойкость.

Полимерпесчаные изготавливают из полимер-песка — соединения песка и пластика в одну смесь.

Колпак на столб полимерпесчаный 1.5 кирпич коричневый

Колпак на столб полимерпесчаный 1.5 кирпич коричневый

Полимерпесчаные изделия долговечны, экономичны, надежны, экологичны и представлены в широкой цветовой гамме. Не выцветают под действием ультрафиолетовых лучей и атмосферных осадков.

Из металла

Примерно в том же ценовом диапазоне находятся металлические крышки из черной стали. Если вариант малобюджетный, но проблем может быть немало. За металлом требуется уход, то есть покраска. При коррозии придется удалить старую краску, снять до чистого металла ржавчину, покрыть грунтовкой, потом покрасить. Долго и дорого. Сэкономив при покупке, будете вкладывать в процессе эксплуатации.

Крышки могут быть из алюминия. Это более дорогой, но и более качественный вариант. Окрашиваются они порошковыми красками под давлением. Потому не выглядят дешево. Подобная окраска служит долгое время, так что подкрашивать вряд ли потребуется.

Алюминиевая крышка пирамидальной формы

Алюминиевая крышка пирамидальной формы

Также отличным решением являются изделия из меди и нержавеющий стали.

Медные светильники с солнечными батареями от Atlantic Solar — отличное решение для деревянных и виниловых / поливинилхлоридных ограждений. В стандартной комплектации идет аккумуляторная батарея ёмкостью 550 мАч, которой хватает на 14 часов. При необходимости можно установить аккумулятор на 800 мАч, что добавит около трех часов работы

Медные светильники с солнечными батареями от Atlantic Solar — отличное решение для деревянных и виниловых / поливинилхлоридных ограждений. В стандартной комплектации идет аккумуляторная батарея ёмкостью 550 мАч, которой хватает на 14 часов. При необходимости можно установить аккумулятор на 800 мАч, что добавит около трех часов работы  Медный без подсветки

Медный без подсветки  Вариант квадратного колпака из нержавеющей стали

Вариант квадратного колпака из нержавеющей стали

Для металлических кованых заборов на столбы делают навершия/заглушки с элементами ковки. А сами колпаки сваривают из металла. Тут все та же проблема — в необходимости периодически красить.

Наиболее дешевым вариантом являют крышки, изготовленные из листовой оцинкованной стали с полимерным покрытием. Из этого материала изготавливаю металлочерепицу и профлист, т.е. материал долговечный.

Крышка из крашенной оцинкованной стали

Крышка из крашенной оцинкованной стали

И все металлические заборные крышки (иногда говорят накрывки) имеют один общий недостаток — издают шум при сильном дожде или граде.

Как сделать бетонные крышки на столбы своими руками

Чтобы сделать навершие на столбы забора из бетона, нужна форма. Самую простую — в виде квадрата или прямоугольника — можете скрутить сами из строительной фанеры толщиной не меньше 16 мм или сбить из доски. Но лучше из фанеры, причем из ламинированной: будет более гладкая поверхность, которую можно не шлифовать.

Чертеж двух крышек для забора

Чертеж двух крышек для забора

Еще один материал для изготовления формы под отливку бетонных изделий — металл. Если умеете варить, можете сделать не только простую форму, но и что-то посложнее — из классики или модерна.

В любом случае у формы должна быть хотя бы одна съемная боковая часть. Это необходимо, чтобы проще было вынимать крышку. Если делаете фанерную форму, будете выкручивать одну из боковинок. У металлических форм можно сделать откидную часть на петлях или полностью съемную на затяжках или болтовых соединениях.

Пластиковые формы для заливки бетонных колпаков на заборные столбы

Пластиковые формы для заливки бетонных колпаков на заборные столбы

Если хотите сделать фигурный колпак, но не умеете варить металл, купите формы для литья бетонных оголовков. Сделаны они из пластика, поливинилхлорида (ПВХ), стеклопластика, полистирола. Для изготовления десятка — двух изделий пойдут самые дешевые — из АВС пластика, но только толщина стенки не должна быть меньше 2-3 мм.

Размеры выбирайте по столбу. Крышка может быть того же размера, может быть со свесами по всем сторонам. Размеры свеса — от 1 см до 4-5 см.

Размеры выбирайте по столбу. Крышка может быть того же размера, может быть со свесами по всем сторонам. Размеры свеса — от 1 см до 4-5 см.

Чтобы бетонные колпаки имели гладкие стенки и плотную, однородную структуру, бетон после заливки в форму надо уплотнить («провибрировать»). Для этого существует специальное оборудование. На производстве это вибростолы, но есть и переносной инструмент, который так и называется — вибратор для бетона. Если работа с бетоном только разовая, покупать не имеет смысла. Если планируете еще что-то делать, то можно и приобрести. Качество бетона повышается в разы, улучшаются эксплуатационные свойства и внешний вид готовых изделий. Как замену вибратору можно использовать перфоратор, который будет «пробивать» в ударном режиме форму.

Пример самостоятельного изготовления с применением перфоратора в качестве вибратора смотрите в видео ниже.

Как и из чего сделать раствор

Можно бетонные колпаки делать из пескобетона или бетона с мелким гранитным заполнителем (3-5 мм). В любом случае нужен будет портландцемент марки не менее М 400, а лучше — М 500. Если хотите сделать бетон цветным, нужен будет пигмент, совместимый с цементом. Получить чистый цвет без серого оттенка можно только в том случае, если цемент будет белым. Он, конечно, дорогой, но вам не нужны производственные масштабы.

Весовые и объемные пропорции для замеса бетона марки М 300

Весовые и объемные пропорции для замеса бетона марки М 300

Для приготовления пескоцементной смеси потребуется также песок. И он должен быть сухим и чистым, без примесей глины. Перед замесом его просейте. Какую марку песко-цементной смеси делать? По характеристикам М300 более чем достаточно. А для улучшения свойств используйте добавки (присадки). Имеет смысл добавить любой пластификатор. Добавляйте по норме, не больше. Если хотите еще повысить прочность, можно применить фиброволокно. Морозостойкости хватит вполне.

Из бетона можно сделать любые формы

Из бетона можно сделать любые формы

Пропорции для изготовления пескобетона М 300 зависят от марки цемента:

- На 1 часть цемента М 400 берут 1,8 части песка (на 1 кг цемента, 1.8 кг песка).

- На часть цемента марки М 500 2,1 части песка (на 1 кг цемента 2,1 кг песка).

Воды берите 0,45-0,55 части на 1 часть вяжущего. Порядок замеса раствора — сначала хорошо перемешать сухие компоненты до получения однородного цвета, затем вливать воду и размешивать. Быстрее и удобнее — строительным миксером или дрелью с насадкой для перемешивания гипсовых и цементно-песчаных смесей.

Проще, но дороже использовать готовую цементно-песчаную смесь (пескобетон) той же марки — там уже компоненты перемешаны. Все, что требуется — залить указанное количество воды и тщательно размешать.

Заливка и доведение до готовности

Металлическую форму для изготовления бетонных колпаков на столбы надо хорошо смазать маслом. Любым чистым маслом. Если есть машинное — отлично, но можно и растительное. Отработку использовать нельзя. Смазать можно пластиковую или фанерную форму, но это — по желанию. А металлическую надо обязательно.

Процесс изготовления — накладываем раствор в форму

Процесс изготовления — накладываем раствор в форму

В форму выкладывают раствор, после чего включают вибратор, при необходимости раствор добавляют. После достижения требуемого объема поверхность заглаживают шпателем или гладилкой и оставляют на некоторое время. При температуре в районе +20°C опалубку можно снимать через 18-24 часа. Если прохладнее, время увеличивайте.

Сразу после того как сняли опалубку, на нижней стороне колпака проделайте на углах диагональные бороздки — капельники. По ним вода будет стекать и не будет задерживаться возле кладки. После этого оставьте изделия набирать прочность. Их заносят под навес или накрывают, чтобы не попадало прямое солнце, не высушивало влагу. Через две недели можно устанавливать на забор, но лучше выждать 28 дней, как того требует технология.

Как установить бетонный оголовок на кирпичный столб

Устанавливают бетонные «шляпы» на кирпичные столбы на стандартный кладочный раствор. На такой же, что используют при кладке столбов. Раствор выкладывают на столб, в центре делая слой чуть больше.

На нижней стороне крышки размечают размеры свесов. Они зависят от того, насколько бетонный колпак на столб больше. Обычно делают равное расстояние со всех сторон, но бывают и исключения. Выставляют на столб колпак, выравнивая метки. Когда отступы соблюдены, по колпаку пристукиваем пару раз резиновой киянкой, чтобы шов получился ровным. Излишки раствора снимаем, проверяем ровно ли «сидит». Заканчиваем расшивкой швов и удалением остатков кладочной смеси.

Колпаки для столбов по технологии мытого бетона

Это специальные нарывные элементы, крепящиеся на верхней точке опоры забора, парапета. Колпаки на столбы визуально представляют собой предметы скатной формы, выполненные из бетона. Именно такая геометрия препятствует осадкам (снегу, граду, дождю) скапливаться на поверхности сооружения.

Бетонные колпаки также еще называют конусами, макушками, грибками, верхушками, наконечниками. Это связано с тем, что они напоминают своей конфигурацией указанные геометрические фигуры.

Зачем нужны бетонные колпаки на забор

Данные строительно-отделочные изделия после установки несут две важнейшие функции. Первая защитная, бетонные крышки для столбов препятствуют попаданию воды от осадков во внутреннее пространство кирпича или бетона. Влага через микроскопические поры стремиться во внутреннюю структуру сооружения, после чего оно начинает изнашиваться, крошиться. Причем не помогает даже высокий уровень водостойкости кирпича. Осенью и зимой вода еще замерзает и оттаивает, приводя к расширению и сужению бетона, отчего он также приходит в негодность.

Колпаки на забор минимизируют негативное воздействие внешних факторов, и ограждение перестаёт крошиться и разваливаться, сохраняя свою привлекательность и прочность. Второй немаловажной функцией, которую выполняют крышки на столбы – это придание законченного вида ограждающей конструкции. Элемент украсит кирпичное сооружение, подчеркнет статус его владельца.

Бетонная крышка на забор, способ изготовления

Продукция производится с применением современной промышленной технологии вибролитья. Крышки на столбы забора выполнены из бетона в состав, которого входит:

Для повышения эксплуатационных характеристик и внешнего вида колпаков добавляются пластификаторы, фиброволокно, противоморозные добавки. Поэтому Крышки на кирпичные столбы прослужат, долго не разрушаясь.

Формы и размеры изделий

Бетонный колпак на кирпичный столб легко крепится при помощи строительного клея или цементного раствора. Состоит он из двух элементов: нижнего на который он устанавливается и верхнего выполняющего непосредственно защитную и декоративную функцию.

Колпаки на кирпичные заборы часто напоминает по своей конфигурации зонтик. Форма также может быть двухскатной, сферической, в виде пирамиды, похожая на черепицу.Бывают варианты индивидуальных дизайнерских разработок.

Особенности использования крышек на забор

Условно их можно разделить на две группы, однако, назначение и функциональность у них будет идентичная. К первой относится бетонный парапет – это накрывной элемент, монтируемый на верхнюю поверхность забора или невысокой стенки разделяющей лестницу, террасу, балкон, мостик. Нередко деталь является постаментом, для декоративных изделий, ваз. Крышка парапета бетонная бывает одно-, двухскатной, трапециевидной по структуре.

Вторая группа – это колпаки для столбов из кирпича. Они устанавливаются на отдельный элемент ограждения – опоры. Изделия легко монтируются, их часто используются в загородном строительстве, дачных, коттеджных поселков. Бетонные колпаки на столбы устанавливают, когда есть необходимость того, чтобы ограждение простояло долго и фундаментально. Этому способствует сырье, применяемое при их изготовлении. Колпак для забора из кирпича подходят для защиты любых опор, кроме металлических.

Достоинства изделий

Поставляемые нашей организацией крышки на столбы для забора из кирпича выделяются великолепными эксплуатационными показателями:

не диссонируют в единой композиции с ограждением;

выполнены в разных цветовых вариантах и формах;

служат несколько десятков лет;

быстро монтируются и не требуют постоянного ухода;

устойчивы к воздействию воды, кислот, щелочей, и других агрессивных химических соединений;

не разрушаются при морозе и ударах;

выдерживают высокое внешнее давление.

Колпак на столб забора благодаря своей прочности и конфигурации позволяет без проблем установить освещение. Через него легко провести кабель или другие элементы электрической схемы. На него также можно монтировать любые фонари.

Особенности монтажа колпаков на кирпичный столб забора

Важно соблюсти несколько требований при установке этого защитного элемента ограждения. Чтобы колпаки на кирпичный забор долго прослужили, стояли надежно потребуется:

удалить грязь с поверхности столба, для лучшей свёртываемости раствора;

нанести грунтовку на рабочую площадь;

замесить цементный раствор или купить специальный строительный клей, обладающий быстрой свёртываемостью;

нанести смесь на поверхность столба и крышки и затем установить изделие на забор, несильно надавив.

Колпаки на забор (*в зависимости от применяемого раствора) уже через 24 часа будут плотно держаться на столбе. Деталь не требует специального ухода независимо от времени года.

Купить колпак на столб забора лучше у нашей компании, так как у нас широкая номенклатура товара, гарантированно отличное качество продукции. На выбор клиента есть разнообразные расцветки изделий.

Как купить крышку и колпак на столб забора у нашей компании

Для этого необходимо позвонить по контактным телефонам нашим менеджерам. У нас самые выгодные условия заключения договора. Колпаки на забор цена, на которые снижена, продаются оптом и в розницу. Мы предлагаем квалифицированное и вежливое обслуживание, своевременную информационную поддержку.

Цена за каждое изделие указана в наших прайс-листах на сайте. Купить крышки на забор у нашей организации можно за наличный и безналичный расчет. Обеспечим оперативную доставку любой партии по территории области.

Стоимость товара будет еще уменьшена для постоянных клиентов и оптовиков. Действуют выгодные специальные предложения, несем гарантийные обязательства. Купить колпаки на кирпичные столбы – это значит обеспечить долговечность забору или любому иному ограждению.

Бетонные колпаки и крышки на столбы для забора

Кирпичные столбы используются как элементы ограждений частных участков, государственных учреждений и коммерческой недвижимости. Заборы обеспечивают безопасность территории и выполняют декоративную функцию, благодаря оригинальному внешнему виду. Для повышения долговечности опорных колонн устанавливаются колпаки бетонные на кирпичные столбы. Они не только обеспечивают отвод воды, затрудняя ее накопление внутри опоры, но и придают завершенный вид ограждающей конструкции.

Бетонные колпаки на столбы

Что представляют и для чего предназначены колпаки на столбы забора бетонные

Многие обращали внимание, что на заборах часто устанавливается колпак на столб из бетона или кирпича, который также называют защитным фонарем, крышкой, наконечником, грибком или оголовком. Какая функция возложена на этот элемент?

Он выполняет следующие задачи:

- защитную. Затрудняет проникновение влаги в кирпичную или бетонную конструкцию. Благодаря пористой структуре стройматериалов, вода концентрируется внутри бетонного массива или кирпичной кладки, постепенно вымывая связующий состав. Это вызывает разрушение опорной конструкции. Повышенную опасность для незащищенных столбов несет зимнее время, когда при отрицательной температуре происходит кристаллизация воды с увеличением объема и резким нарушением целостности опорного элемента;

- декоративную. Обеспечивает презентабельный вид ограждения. Благодаря декоративным крышкам улучшается эстетическое восприятие забора. Возможность выбора для декорирования ограждения защитных фонарей различной формы, габаритов и расцветок позволяет проявить индивидуальность, внести «изюминку» во внешний вид ограждения. Желая креативно решить вопрос дизайна, хозяева устанавливают оригинальные оголовки.

Защитный эффект достигается за счет следующих моментов:

- наклонного расположения внешней поверхности насадки, облегчающей сток воды;

- увеличенного габарита оголовка, предохраняющего опору от переувлажнения.

Не вызывает сомнения, что проще установить колпаки на столбы бетонные, чем восстанавливать их из-за разрушения.

Бетонные колпаки на забор

Для защиты забора колпаки для столбов из бетона должны соответствовать следующим критериям:

- быть долговечными;

- обладать повышенной прочностью;

- не зависеть от воздействия природных факторов;

- обеспечивать беспрепятственный сток осадков;

- фиксироваться незаметно и прочно;

- не препятствовать вентиляции внутреннего пространства опор.

Без защитных фонарей ускорится процесс разрушения опор:

- возрастет интенсивность размывание швов;

- появятся глубокие трещины;

- снизится продолжительность эксплуатации.

Применяя колпаки на столбы забора бетонные, можно избежать проблемных ситуаций, а также уменьшить расходы на выполнение ремонта забора.

Колпаки на столбы бетонные – расцветка и форма

Декоративные головки выполняются в разнообразных цветовых решениях, отличаются конфигурацией, технологией изготовления и габаритами.

Востребованы следующие цвета защитных фонарей:

- серый, соответствующий естественному цвету бетона или цементного раствора;

- коричневый, гармонично сочетающийся с кирпичным ограждением забора.

Шапки декоративные на столбы

Благодаря применению пигментов можно достичь любой цветовой гаммы, обеспечить гармоничное сочетание крышек с материалом ограды.

Красители, вводимые в процессе изготовления литых элементов, обладают рядом достоинств:

- устойчивы к влиянию влаги;

- не подвержены воздействию ультрафиолетовых лучей;

- не требуют периодического подкрашивания.

Оголовки делятся на разновидности:

- пирамидальные, имеющие различное количество граней;

- шарообразные, отличающиеся размерами, а также радиусом сферической части;

- конические, выполненные с гладкой или ребристой поверхностью.

Внешний контур изделий выполняется в виде следующих фигур:

- круга;

- квадрата;

- прямоугольника.

Бетонные фонари производятся методом вибролитья на специальном оборудовании. В рабочую смесь вводятся морозостойкие присадки, повышающие влагозащитные свойства. Для повышения прочностных характеристик добавляется фиброволокно.

Колпаки для столбов из бетона – чем вызвана популярность материала

Виды бетонных колпаков на столбы забора из кирпича

Несмотря на то что наконечники могут изготавливаться из металла, камня и пластика, колпаки бетонные на кирпичные столбы пользуются популярностью благодаря следующим достоинствам:

- простоте монтажа;

- доступной цене;

- длительному периоду использования;

- надежной защите опор;

- оригинальному дизайну;

- множеству цветовых решений;

- разнообразию габаритов;

- повышенной прочности.

Серьезными преимуществами также является отсутствие необходимости обновления путем нанесения лакокрасочного покрытия, а также сохранение цветовой насыщенности, так как пигмент не выгорает под воздействием солнечных лучей.

Имеется незначительный недостаток, связанный с повышенной восприимчивостью бетонных оголовков к ударному воздействию. Крышки следует аккуратно транспортировать, не подвергая ударам. Благодаря множеству достоинств, колпак на столб из бетона уверенно конкурирует с насадками, изготовленными из других материалов.

Колпак на столб из бетона – вариант использования и установка

Оригинальным вариантом применения бетонного оголовка является совмещение его с уличным источником освещения.

Колпаки на кирпичные и бетонные столбы забора

Достичь этого можно различными путями:

- приобрести готовые насадки с осветительными приборами. Покупные изделия отличаются качеством сборки, позволяют значительно сократить продолжительность работ по монтажу;

- самостоятельно просверлить насадку и прикрепить фонарь. Прочность бетонной крышки, произведенной методом вибролитья, позволяет выполнить отверстие с помощью алмазного инструмента.

Бетонный оголовок удобно использовать в качестве опоры для уличного светильника. Через отверстие несложно осуществить подвод питающего кабеля, а также выполнить крепление декоративного светильника. Такое ограждение с элементами освещения не только оригинально смотрится, но и позволяет обеспечить освещение территории по периметру участка.

Процесс установки можно осуществить своими силами, используя свежеприготовленные составы:

- готовую клеевую смесь. Она готовится путем смешивания порошкообразного состава с водой в соответствии с требованиями, указанными на упаковке. Важно использовать смесь, предназначенную для применения в уличных условиях;

- самостоятельно приготовленный раствор. В качестве базовых ингредиентов используется портландцемент марки М400, мелкий речной песок, очищенный от инородных примесей. Вода вводится до получения пластичной консистенции.

Произведите установку оголовков по следующему алгоритму:

- Очистите торцевую поверхность кирпичной колонны от пыли и нанесите грунт.

- Смажьте контактную поверхность клеевым или цементным составом.

- Установите декоративную крышку, проверьте горизонтальность.

- Тщательно затрите стыковочный шов по периметру кирпичной колонны.

- Обеспечьте неподвижность фонаря до твердения связующего состава.

Колпаки и заглушки на столбы

Через несколько дней, когда колпак зафиксируется, можно производить крепление декоративных элементов – пикообразных насадок или шаров. При выполнении монтажных работ следует обратить внимание на обязательное нависание крышки над опорой по всему периметру.

Разновидности колпаков, изготовленных из других материалов

Для изготовления колпаков применяется не только бетон, но и другие материалы:

- металл;

- пластик;

- камень.

Остановимся на особенностях каждого варианта.

Металлические заглушки изготавливаются по различной технологии:

- путем штампования;

- методом гибки;

- способом сваривания.

Для эксклюзивных вариантов используется ковка, осуществляемая вручную или на прессах.

Бетонная крышка для кирпичного столбика забора

Изготовление металлических заглушек осуществляется из различных видов металла:

- оцинкованной стали. На готовые изделия необходимо сразу нанести лакокрасочное покрытие для защиты от ржавчины;

- нержавеющей стали. Такие оголовки не боятся коррозии;

- окрашенного черного металла. Стоимость окрашенных крышек значительно ниже, чем цена изделий из оцинковки или нержавейки;

- кровельной жести. Материал легко гнется, насадки отличаются пониженной ценой, но восприимчивы к воздействию деформаций.

Возможно применение латуни, алюминиевого сплава и других материалов. Большинство изделий из металла нуждается в периодической окраске.

Можно использовать пластиковые крышки, которые гармонично смотрятся в комплекте со светильниками.

Главные достоинства:

- пониженная цена;

- уменьшенный вес;

- приемлемая прочность;

- стойкость к влаге.

Возможен вариант применения каменных насадок. Однако изделия из натурального камня отличаются повышенной ценой, что ограничивает их применение.

Выбираем колпаки бетонные на кирпичные столбы – полезные советы

При выборе и монтаже защитных фонарей обратите внимание на следующие моменты:

- соответствие габаритов изделие размерам столбов;

- наличие уклона на внешней поверхности для стока воды;

- правильную геометрию, а также плоскостность основания крышки;

- отсутствие щелей под смонтированной насадкой;

- соответствие цветового решения крышек цвету забора.

Важный фактор – надежная упаковка, обеспечивающая целостность крышек при транспортировке.

Правильно выбранные и профессиональные установленные колпаки бетонные на кирпичные столбы обеспечат целостность опорных элементов на протяжении эксплуатации. Работы по установке несложно выполнить самостоятельно, придерживаясь проверенных рекомендаций.

Самодельный дровокол

Всем привет.

Даже и не знаю с чего начать.

Нашёл фотографии со старого фотоаппарата и всплыли воспоминания.

После семейных событий в 2016 году, я впал в депрессию, и ушел с надоевшей (как тогда казалось) работы. Я принципиально не пью алкоголь, и тогда не стал пить.

Период выдался очень тяжелый.

Но я сумел выбраться за счет отдыха, кучи свободного времени и идеи о сборке своего дровокола, тем более подходила весна и здоровые березовые комли (около 70 см в диаметре и корой в 1-1,5см) совсем не кололись.

Многие знакомые и родственники были настроены весьма скептично. Некоторые даже у виска пальцем крутили, что я сошел с ума.

Мне было все равно на их мнение, у меня была своя цель.

Летом 2017 я купил запчасти — гидравлику, двигатель, заказал металлопрофиль, у знакомых металлоприемщиков запасся металлолом.

Из электроинструмента были только УШМ, дрель, сварочный аппарат.

В один момент чуть все не рухнуло, так как не получалось состыковать двигатель и насос.

У меня были чертежи соединительной муфты, но никто из токарей, как местных, так и из других городов, либо игнорировали, либо отказывали, хотя предлагал нормальную оплату работы. Но выход нашел, изготовил муфты сам без токарки.

Тяжелее всего было порезать 10-16мм сталь и заточить ножи, 125мм отрезные диски менялись один за другим, УШМ едва дожила до конца работы.

Долго думал о механизме подъема ножа, пока не всплыл образ коромысел.

Чистая импровизация без чертежей, объемная модель в голове с каждым сварочным швом воплощалась в реальности.

С гидравликой я работал в первый раз, море было перечитано информации, не один расчет был сделан на калькуляторе.

И вот первый запуск, это даже не передать словами, это нечто.

Покрасил темно-зеленой краской с молотковым эффектом.

И началась работа, куча зевак, потерявшие куда-то скептицизм родня и знакомые. Многие потом приобрели бытовые электрические дровоколы, и теперь жалеют, что не сделали этого раньше.

На данный момент им расколото около 80 кубометров дров. Производительность раскола небольшая 0,8-1,4 кубометра в час (зависит от того колешь дрова один или вдвоем, а также от диаметра и ровности самих дров). По расходу топлива, в последний раз на 14 кубометров очень суковатой сосны ушло 17 литров бензина. Угол заточки ножей — это что-то среднее между топором и колуном, хуже раскалывает, зато безопаснее (нет разлета поленьев) и легко разрезает крупные сучки в чурках.

Немного о технической части — насос НШ-10, двигатель LIFAN 13лс, гидроцилиндр МС 80/50х630, мост 2101, бак из газового баллона, фильтр масляный в обратке от классики.

Также добавлена кнопка аварийной остановки двигателя, при заглохшем двигателе гидравлика моментом останавливается, для управления газом использовал велосипедный шифтер на 8 скоростей, просто идеально, так как каждое положение соответствует определенным оборотам, и после сбрасывания к холостым (например, для загрузки подъемника) не нужно на слух подбирать для увеличения.

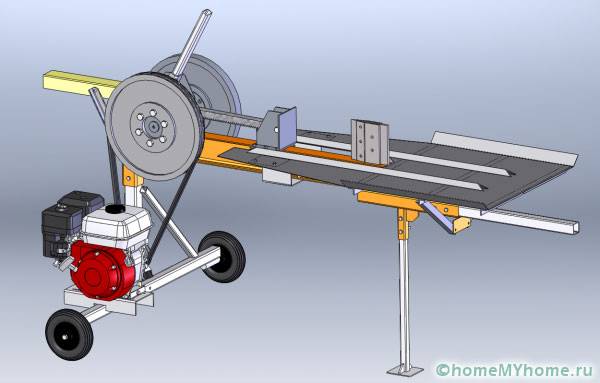

И актуальные фото, дровокол в сборе со столиком для поленьев и подъемником для чурок.

PS. Никогда не обращайте внимание на скептиков, идите вперед, разумную критику воспринимайте адекватно, и всё получится.

Ну и по деньгам, по всем расходникам и материалам в 2017 году было потрачено 50тыс.рублей.

Комментарии 5

Уважаю непьющих!сам не пью много лет, а чтобы расслабится кручу гайки, лазим с металлодетектором по старинных местах, выращиваю свой молодой персиковый сад в селе, а дровокол -вещь!молодец!

Спасибо за комментарий.

В селе пытаешься любыми способами облегчить себе жизнь, чтобы не было работы ради работы, и оставалось время для своих увлечений и хобби.

Глядя на подобные дровоколы, а их видов сей час много на просторах интернета, испытываю противоречивое мнение к ним.Когда это для заготовки с целью продажи колотых дров, эти преспособы наверное нужные.А вот для личного пользования, так это аппарат для ленивых, лишняя трата времени и средств на изготовление.Себе на колоть дров на зиму вполне по силам обычным колуном, клином и кувалдой.Разумеется не за пару часов, в ручную на колоть)))но и изготовление такого дровокола не пяти минутное дело.За то время пака делался сей аппарат, сколько бы поленниц на колол?))Да и колун+клин+кувалда по деньгам значительно дешевле чем ДВС, НШ, прочий расходный материал.А с учётом постоянно растущих цен на ГСМ… Ну не знаю, я бы точно не стал таким заморачиваться, колун дешевле по деньгам))

Я с вами согласен, но я бы не сказал что аппарат для ленивых, у меня небольшое хозяйство — пара коров, телят, огороды небольшие, осенью — ягоды, грибы.

Этот дровокол просто сильно экономит мне время и силы.

Вдобавок собирался он из расчета раскола дров на две семьи, он легко перевозится со снятым мостом в прицепе и уже ездил за 170км колоть 30 кубов сырой огромной и суковатой осины.

Насчет заработка, он возможен, но моя голова мне быстрее деньги приносит, чем тяжелый труд.

У нас кубометр непиленных дров — 1100руб, распил от 400 руб/куб, раскол от 450руб/куб. Золотые дрова.

На год у меня уходит порядка 10-12кубов.

Из пород в дровах в последнее время сосна, береза, ель и немного осины, и всë до ужаса сукастые.

Многие мужики электрические дровоколы используют для первого раскола чурки на пластины, которые потом уже докалывают колуном.

Кололи у одного соседа дрова, 14 кубов очень суковатой сосны.

Весна, утром пару часов и вечером ещë часа четыре. За три дня управились, можно было быстрее, но мелко кололи.

А другой сосед нанял колоть трех человек, так же 14 кубов, такой же сосны колоть, так те втроем эти чурки тюкали с самого раннего утра и до самого позднего вечера, тоже три дня. Когда начал тот сосед убирать дрова, то оказалось что они два куба самых сукастых и колоть не стали, просто зарыли в колотых дровах.

Сейчас, если люди попросят, могу помочь с расколом сильно сукастых или тяжело колющихся дров, тем более на коротких расстояниях дровокол легко перевозится просто зацепив за фаркоп.

Ну это чисто моё мнение, не истина))Когда надо так оно надо.

Как сделать дровокол.

Существует несколько видов конструкций дровокола. Различия между ними существенные. Они различаются по сложности изготовления конструкции, по степени безопасности при работе с ними, по удобству и скорости работы. Рассмотрим подробно каждый вид отдельно.

Ручной дровокол лом-колун

Он является самым простым в изготовлении. Принцип его работы основан на энергии удара по колуну тяжелым предметом. Эффект получается практически такой же как если поставить топор на полено и ударить по обуху топора кувалдой. Но этот лом-колун удобнее в работе и скорость работы выше.

Его преимущество в том, что он безопасен в работе, легок в изготовлении, занимает мало места. Не требует доставки каждого полена к нему. С ним будет удобно переходить от одного полена к другому. Во время работы с ним спина остается прямая, что немаловажно при колке дров большого объема. Не нужно нагибаться над каждым поленом, чтобы его расколоть.

Но он требует применения физической силы человека и во время работы издает громкий металлический звук. Для защиты от звука придется работать в наушниках.

Лом-колун состоит всего из двух частей. Первая часть непосредственно колун с направляющей трубой, а вторая часть ударная. Ударная часть может быть наружной, то есть обхватывать собой направляющую трубу или внутренней – входить во внутрь направляющей трубы. Чтобы данный колун был эффективным, при его изготовлении нужно соблюсти одно правило. Часть колуна с направляющей и лезвием должна быть как можно легче, а ударная часть как можно тяжелее, но в разумных пределах, так как подымать ударную часть придется вручную. Чем больше разница по массе между эти двумя частями, тем выше КПД колуна.

При изготовлении лом-колуна главное соблюсти правило большой разности масс частей колуна и выдержать достаточную длину хода ударной части для создания сильного удара. Эта длина должна быть примерно 50-60см.

Чтобы первую часть колуна сделать максимально легкой, нужно в качестве направляющей использовать тонкостенную трубу и лезвие колуна сделать узким.

Если во время удара вибрация передается на руки, то можно ее значительно снизить, если сделать ручки деревянными. Если ручки изготавливаются металлические, то их нужно приварить на самую тяжелую и массивную ударную часть, это также будет способствовать снижению вибрации.

Для плавности хода ударной части и снижения звука трущихся друг об друга металлических частей, следует использовать полипропиленовую трубу между этими частями.

Чтобы избежать быстрого расклепывания металла в месте удара двух частей лом-колуна, пятно контакта между ними не должно быть слишком маленьким.

Для удобства работа с лом-колуном поленья следует ставить во внутрь старого автомобильного колеса. Это предотвратит разлет отколотых частей от поленьев, и они всегда будут в одном положении.

Механический дровокол на пружине.

Этот дровокол также, как и лом-колун использует физическую силу человека. Но физическая сила нужна небольшая, только чтобы вывести из равновесия балансир с колуном. Данный механизм немного сложнее в изготовлении чем лом-колун, но более эффективный.

Усилие, которое нужно приложить для колки поленьев направлено вниз, поэтому практически нагрузка на спину отсутствует. По сравнению с лом-колуном требует значительно меньше физических усилий. Мощность удара зависит не только от физической силы человека, но и от массы колуна. У данного дровокола можно сделать достаточно мощный удар, который будет раскалывать практически любые поленья. Довольно высокая производительность.

Но у него большие габариты и вес. Травмоопасный, но не более чем обычный топор. Требует доставки каждого полена к нему. Немного более сложный в изготовлении, чем лом-колун.

Принцип действия этого механизма основан на ударе лезвия колуна с большой массой. Задача человека сводиться в выводе плеча дровокола из равновесия, то есть движением вниз нужно сдвинуть лезвие колуна, а оно уже из-за своей большой массы пойдет дальше по инерции. Возврат плеча дровокола в исходное положение происходит автоматически пружиной.

Чертежи конструкции дровокола. Важные моменты.

На чертежах ниже представлен дровокол на пружине. При его изготовлении все трубы можно заменить на любые другие, главное, чтобы хватило жесткости конструкции. Вместо одной толстостенной трубы сечением 40х60х6 мм можно использовать две трубы сваренные вместе с меньшей толщиной стенки и другого сечения.

Сила удара данного колуна зависит от массы его подвижной части. Чем больше масса колуна с грузом, тем больше энергия удара. Груз можно набрать из любых тяжелых металлических частей, например приварить два куска рельсы. Главное, чтобы груз был максимально большим, в идеале необходимо чтобы колун с грузом весил 50-55кг.

Пружина должна быть достаточно мощной, чтобы удерживать плечо механизма в горизонтальном положении. То есть здесь должен быть баланс между массой колуна с грузом и силой сжатия пружины. Если не хватает усилия пружины, то можно добавить вторую пружину меньшего диаметра, просто вставив её во внутрь первой пружины. Пружину можно взять от автомобиля, примерный диаметр пружины 110мм и высота 450-500мм. В сжатом состоянии, когда консоль находиться горизонтально, пружина будет длиной 300мм.

Найти баланс между весом колуна с грузом и усилием пружины поможет регулируемая консоль, чем ближе будет колун к пружине, тем выше будет подыматься консоль.

Электрический винтовой дровокол

Данный механизм является наиболее простым среди электрических дровоколов. Из-за этого он приобрел в последнее время популярность.

Принцип действия основан на раскалывании полена конусным винтом с крупной упорной резьбой. Данный винт ввинчиваясь в дерево раскалывает его.

У винтового дровокола есть существенные недостатки. Он энерго затратный. Требует наличия электроэнергии. По сравнению с лом-колуном и механизмом на пружине сложный в изготовлении. Для его изготовления необходим конусный винт с резьбой, электродвигатель, редуктор, цепь со звездочками или ремни со шкивами. Очень травмоопасный. При неосторожной работе с ним может привести к сильным травмам. Существует вероятность заклинивая винта в полене из-за нехватки крутящего момента.

Выбираем двигатель и увеличиваем крутящий момент.

Данный вид дровокола можно изготовить с несколькими конструктивными решениями. Самое главное добиться большого крутящего момента на винте. Это можно сделать нескольким способами:

- поставить мощный электродвигатель 5-7квт.

- Использовать тяжелый маховик. Маховик затруднит пуск двигателя, но с ним меньше шансов, что винтовой конус заклинит в дереве. Так как при раскрутке маховика он набирает большую кинетическую энергию, и чтобы его остановить нужно создать большое усилие. В паре с маховиком можно использовать электродвигатели небольшой мощности 2-3квт. Маховик необходимо устанавливать на валу электродвигателя, а не на промежуточных валах цепной или ременной передачи. Только на электродвигателе обороты будут максимальные, а значит набранная кинетическая энергия маховика тоже будет максимальная.

- Использовать редуктор, ременную или цепную передачу для снижения числа оборотов на конусном винте и увеличения крутящего момента. Цепная передача предпочтительнее ременной так как исключает пробуксовку цепи и звездочки. В данном случае можно использовать электродвигатели небольшой мощности, но с большими оборотами около 3000. Уменьшая обороты с помощью редуктора или цепной передачи в 5 раз тем самым, увеличиваем крутящий момент на винтовом конусе в столько же раз.

Цепную или ременную передачу нужно подобрать таким образом, чтобы число оборотов на конусном винте было примерно 500-700 обмин. На слишком больших оборотах полено может вырвать из рук.

Высота от кончика конуса до стола должна быть 7-10см. Если сделать выше или ниже, то поленья будут тяжело колоться.

Под конусом необходимо приварить пластину, она предотвратит проворачивание полена.

Техника безопасности при работе с электрическим винтовым дровоколом.

Работать с винтовым дровоколом необходимо без перчаток. В них работать нельзя, так как винт может зацепить перчатку и затянуть руку. С одежды не должно свисать никаких ремней и шнурков, которые могут попасть на винт.

Для аварийной остановки нужно предусмотреть педаль экстренной остановки или большую аварийную кнопку. Причем недостаточно выключить питание с электродвигателя, так как вал после отключения питания будет еще крутиться по инерции. Особенно это заметно на станках с маховиком. Поэтому для быстрой аварийной остановки вала электродвигателя, на станке необходимо установить электромагнитный тормоз в нормально замкнутом состоянии. То есть без подачи электроэнергии тормоз находиться в сжатом состоянии, при подаче электроэнергии тормоз отпускает вал. Следовательно, если выключить электроэнергию тормоз сработает и остановит вал электродвигателя.

Поленья к конусному клину следует подавать только вертикально.

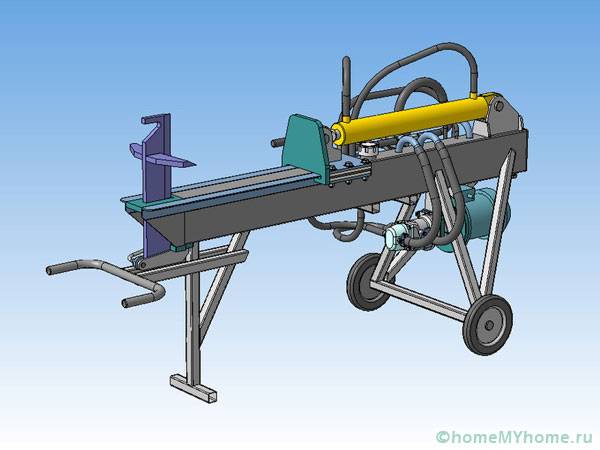

Электромеханический дровокол с толкателем и редуктором.

Данный вид механизма довольно массивный и энерго затратный. Стоимость его изготовления высокая, так как предполагает наличие мощного редуктора, но его производительность больше, чем у винтового механизма.

Принцип действия основан на шатунном механизме. Редуктор крутит шатун, который скользит по своей направляющей по направлению к ножу. Редуктор создает довольно большое усилие, которое может расколоть практически любые поленья.

Выбор редуктора, двигателя и диаметров шкивов.

Редуктор можно применить с передаточным отношением не менее 1:20, но лучше всего подойдет редуктор с отношением 1:40 и выше. Но подойдет не всякий редуктор с таким передаточным числом. Нужен редуктор, который выдержит большой крутящий момент и не сломается. Поэтому при его выборе следует обратить внимание на диаметр выходного вала. Он должен быть не менее 40мм.

Количество оборотов на выходном валу должно быть в пределах 11-14 обмин. Чтобы получить такие обороты необходим двигатель с оборотами 950 обмин и редуктор с передаточным отношением 1:70, тогда получим обороты выходного вала редуктора 95070=13.5 обмин. Если же двигатель и редуктор с другими параметрами, то для понижения числа оборотов придется между ними делать дополнительную ременную передачу.

Например, двигатель 1500 обмин и редуктор с передаточным отношением 1:30. Рассчитаем диаметры шкивов ременной передачи.

Считаем до каких оборотов редуктор понижает. Для этого делим обороты двигателя на передаточное число редуктора. 150030=50 обмин. А нам необходимы обороты в пределах 11-14 обмин. Следовательно, нужно дополнительно ставить ременную передачу. Посчитаем какое передаточное число должно быть на шкивах, чтобы получить 11-14 обмин. Для этого 50 оборотов разделим на 14, получим 3.57. Такое передаточное отношение немного большое для ременной передачи. Для одного ремня передаточное отношение должно быть не более 1:3 иначе ремень может проскальзывать, когда дровоколу попадутся особо твердые и сучковатые поленьях. Следовательно, нужен или более тихоходный двигатель или делать двух ручьевые шкивы и ставить два ремня. Так как такое отношение ненамного больше, чем 1:3, то можно оставить и так.

Рассчитаем диаметры шкивов. Шкив малого диаметра примем сами за 150мм. Тогда шкив большего диаметра должен быть больше на необходимое нам передаточное число. То есть 150х3.57=535мм. Также чтобы снизить вероятность проскальзывания ремня на малом шкиву, его диаметр нужно принимать как можно большим. То есть шкив с диаметром 100мм имеет больше шансов на проскальзывание ремня, чем шкив с диаметром 150мм. На больших диаметрах и ремни медленнее изнашиваться будут.

Проверим расчеты. 1500 обмин делим на передаточное 3.57 получим 420обмин на малом шкиве. Теперь 420обмин делим на передаточное отношение редуктора 30 и получим 14обмин.

Двигатель желательно выбирать мощностью от 3квт. Если двигатель слабый, то можно поставить на его вал маховик, с ним маломощный двигатель будет гораздо меньше останавливаться от нехватки крутящего момента в момент раскалывания сучковатых поленьев.

Для такого вида дровокола металлический каркас должен быть достаточно мощным, иначе есть вероятность отрыва редуктора от каркаса или деформации самого каркаса в момент большой нагрузки. Каркас лучше всего сделать из швеллеров №12 или аналогичного им металлопроката.

Нож дровокола желательно сделать из твердой закалённой стали, для этих целей хорошо подойдет пружинная сталь 65Г. Из этой стали делают плоские рессоры. Так, что если в хозяйстве есть кусок такой рессоры, то она идеально подойдет в качестве ножа.

Выбор длины кривошипа

Длина кривошипа, а, следовательно, длина хода толкателя должны выбираться в зависимости от размеров поленьев. Например, поленья длиной примерно 40см. Ход толкателя выберем такой же, то есть 40см. Так как толкатель будет не доходить немного до ножа примерно 5 см, то максимально расстояние между толкателем и ножом получиться 5+40=45см. Длину кривошипа берем в 2 раза меньше хода толкателя, то есть 20см. Это будет расстояние по центрам валов. Длина кривошипа очень важна, так как чем меньше будет длина кривошипа, тем больше будет усилие на толкателе.

Техника безопасности при работе с дровоколом.

Данный механизм довольно травмоопасный. Чтобы его сделать менее травмоопасным следует устанавливать аварийную кнопку отключения. Желательно, чтобы данная кнопка была довольно большая и в виде гриба. Такую кнопку всегда легко нажать просто ударив по ней рукой. Если вы правша, тогда кнопку выключения следует делать под левой рукой, так как правая будет занято поленом. Вместо аварийной кнопки можно установить педаль, тогда для работы дровокола нога всегда должна держать нажатой педаль, а если ногу убрать, то он выключается.

При сборке дровокола на шатуне некоторые мастера допускают грубую ошибку. Они делают так, чтобы шатун подходил вплотную к ножу практически без зазора. Так делать нельзя. Нужно обязательно оставлять зазор минимум в 5см. Полено расколется в любом случае, даже если шатун будет немного не доходить до ножа, но зато в этом случае рука останется целая, если попадет между шатуном и ножом.

Электромеханический реечный дровокол.

Данный механизм можно назвать одним из самых производительных. Его подвижный нож закреплен на зубчатой рейке, которую в движение приводит шестерня. В изготовлении он довольно сложен, так как требует таких деталей как зубчатая рейка, шестерня, маховик, но скорость его работы перекрывает все минусы изготовления. Рекомендую посмотреть видео о работе реечного дровокола и обзор его конструкции.

Рекомендую посмотреть видео о работе реечного дровокола.

Как сделать дровокол своими руками: чертежи, фото, инструкции

Время чтения: 6 минут Нет времени?

Отправим материал вам на e-mail

Колоть дрова с помощью топора – очень тяжелый труд, поэтому многие владельцы загородных домов, которые топят печь дровами, стараются купить или самостоятельно сделать дровокол. Эти устройства позволяют избежать утомительного махания колуном, благодаря чему вы за один день сможете поколоть гораздо больше дров, ведь вам не придется то и дело отдыхать. Из статьи вы узнаете, как сделать дровокол своими руками: чертежи, фото, инструкции помогут вам в его изготовлении.

Как работает дровокол

Виды дровоколов

Существуют три основных вида дровоколов, которые отличаются по источнику энергии для воздействия на полено:

- гидравлические;

- электрические;

- кинетические (ручные).

Электрический реечный дровокол

Устройство гидравлического типа

Гидравлические дровоколы

Это устройство работает по принципу гидравлического пресса. Гидроцилиндр толкает полено на острозаточенный клин, который и раскалывает дрова. Такие дровоколы приводятся в действие масляным насосом, работающим от бензинового или дизельного двигателя. Их основной недостаток – дороговизна качественных гидроцилиндров, управляющих блоков и насосов.

Электрический дровокол

Электрические (реечные) дровоколы работают по тому же принципу, что и гидравлические. Их основа реечный редуктор, который толкает полено на острый клин. Их преимущество в доступности деталей и их невысокой цене. Такие редукторы устанавливают на откатные ворота и другую аналогичную технику. Электрические (конусные) дровоколы работают по принципу самореза. На стальном конусе нарезана резьба, поэтому он вкручивается в полено и разрывает его.

Ручной (инерционный) дровокол

Основа этого дровокола – металлическая труба (журавль), с помощью шарнира закрепленная на металлической опоре. На трубе установлено лезвие дровокола, а также различные стальные усиливающие элементы. Иногда ставят противовес, чтобы облегчить поднятие трубы. Чтобы расколоть полено, трубу резко опускают. Лезвие под действием инерции трубы и усиливающих элементов раскалывает полено. Преимущество такого устройства в том, что его можно изготовить из любых стальных труб, которые за несколько сотен рублей продаст работник ближайшего пункта приема черного металла. Недостаток этого дровокола в том, что для его работы используется мускульная сила, поэтому человек быстро устает.

Видео: дровокол с двигателем стиральной машины

Самодельный дровокол – что и как делать

Если есть необходимые материалы, то несложно сделать дровокол своими руками: чертежи, фото, инструкции находятся в свободном доступе в интернете. Для этого вам потребуются:

- различные металлические обрезки;

- болгарка;

- сварочный инвертор;

- умение варить;

- умение составлять и просчитывать схемы;

- творческая смекалка.

Полезный совет! Схему каждого дровокола необходимо разрабатывать индивидуально, под имеющиеся детали.

Реечный дровокол – схема и изготовление

Проще всего сделать реечный дровокол своими руками: чертежи, фото, инструкции которого выложены в интернете. Его основа – мощная стальная станина, к которой крепят клин, мотор и редуктор. Для его изготовления возьмите электромотор мощностью не менее 2 кВт и два шкива с соотношением диаметров не меньше 1:4. Также можно использовать редукторы от различных механизмов с коэффициентом передачи свыше 8:1. Если у вас нет электромотора, но есть бензиновый двигатель от пилы или триммера, можете подключить его. В этом случае придется еще больше увеличить коэффициент передачи редуктора из-за слишком высоких оборотов такого мотора. Нож для дровокола сделайте из листовой стали толщиной не менее 1 см, заточив его под углом 90 градусов. Для работы с толстыми бревнами необходимо делать составной нож, чтобы его толщина была не менее 5 см, а внутри усиливать его подходящей по форме стальной болванкой.

Примерная схема реечного дровокола

Шестеренка реечного механизма должна быть выше станины на 4–6 см и находится от ножа на расстоянии, равном двойной длине бревна. Кроме того, необходимо сделать каретку, которая будет ездить по станине. Высота каретки должна соответствовать высоте установки шестеренки реечного привода. На передней (обращенной к ножу) стороне каретки установите поперечную пластину, которая будет играть роль толкателя. Для нее используйте листовую сталь толщиной не меньше 7 мм. Установите на каретке любой шарнир, который позволит поднимать и опускать рейку, а также сделайте крепление для пружины, чтобы поднимать рейку выше шестеренки. Установите и закрепите возвратную пружину, которая будет двигать каретку в сторону редуктора. На станине установите рычаг, который будет прижимать рейку к шестеренке. Этим рычагом вы будете управлять работой дровокола – когда рычаг нажат, рейка соприкасается с шестеренкой и движется вперед. При необходимости обрежьте рейку болгаркой – она должна быть чуть короче, чем расстояние от подающей пластины до ножа.

Рейка для дровокола

Гидравлический дровокол – материалы и чертежи

Чтобы сделать гидравлический дровокол своими руками: чертежи, фото, инструкции для которого вы найдете ниже, потребуются:

- электрический или бензиновый мотор мощностью свыше 2 кВт;

- масляный насос;

- масляный бак;

- гидравлические шланги высокого давления;

- управляющий блок;

- гидроцилиндр;

- двутавровая или п-образная металлическая балка;

- металлический уголок с размером полки 30–40 мм;

- листовой металл толщиной 0,5–2 см (желательно запастись кусками разной толщины).

Примерная схема гидравлического дровокола

Из двутавровой или п-образной балки сделайте станину. Чем больше ширина балки, тем больше нагрузки выдержит станина и тем сложней будет транспортировать дровокол. Поэтому оптимальная ширина балки 10–15 см. Гидроцилиндр закрепите над балкой на высоте 5–7 см и установите на конце штока толкатель из листового металла толщиной 7–10 мм. Сделайте корпус для ножа, чтобы его можно было передвигать по станине.

Вид собранного устройства

Полезный совет! Изменение длины до ножа позволит раскалывать длинные бревна, но затруднит, а то и сделает невозможным (из-за огромных нагрузок) раскалывание толстых бревен. Поэтому выбирайте, что вам важней.

Нож сложной формы

Для фиксации ножа в различных положениях сделайте следующее:

- насверлите отверстий диаметром 12 мм с шагом 5 см по нижней стороне станины;

- просверлите 2 таки же отверстия с тем же шагом в корпусе ножа;

- сверху вставьте 2 болта диаметром 10 мм в корпус ножа и приварите их;

- отрегулировав длину рабочего пространства, зафиксируйте ножи металлическими шайбами и гайками.

Так вы сможете подгонять дровокол под различную длину поленьев. Пригласите хорошего гидравлика, чтобы он соединил в одну цепь масляный насос, масляный бак, управлящий блок и гидроцилиндр.

Как сделать дровокол мобильным

Дровокол на колесах

Бывают такие ситуации, что дровокол необходимо доставить в другое место. Но вес конструкции нередко превышает 100 килограмм, поэтому нести ее очень тяжело. Чтобы повысить мобильность устройства, прикрепите к нему колеса. Для этого можно использовать колеса от садовой или строительной тачки. Желательно предусмотреть какую-нибудь систему блокировки колес, чтобы дровокол не катался во время работы мотора. Но можно обойтись и кирпичами, подпирая ими колеса во время работы устройства.

Видео: гидравлический дровокол своими руками

Экономьте время: отборные статьи каждую неделю по почте