Пробил покрышку: 6 решений (не снимая колеса)

Отремонтировать на месте (2 способа)

Если вы прокололи шину каким-то острым предметом на дороге (именно прокололи, то есть это не порез длиной в несколько сантиметров), то ее можно залатать своими руками. При этом даже необязательно снимать колесо. Для этого нужны некоторые навыки и знания, но главное иметь при себе ремонтный набор и подходящий инструмент — обычно все необходимое можно купить в гипермаркете.

Весь процесс ремонта мы сняли на видео. Для наглядности, колесо все же демонтировали с машины, но это, повторюсь, необязательно.

Совет: Если справились с ремонтом сами, то посещать шиномонтажную мастерскую после этого необязательно. Но если есть малейшие сомнения в том, что все сделали правильно, лучше довериться профессионалу. В мастерской могут сделать внутреннюю заплатку или так называемый «гриб» (по сути это жгут и заплатка одновременно) — более надежный и долговечный способ ремонта. Особенно если речь о боковом проколе, когда повреждена не протекторная часть шины, а более тонкая боковина.

Есть еще один вариант самостоятельного ремонта. С помощью аэрозольного жидкого герметика. Такие продаются в баллонах. Цена: от 400 до 1000 руб. в зависимости от производителя и объема.

Первым делом следует извлечь посторонний предмет из места прокола и поддомкратить проблемное колесо — нужно, чтобы колесо свободно вращалось. После этого залить герметик внутрь шины через вентиль. Покрутить колесо для распределения состава внутри шины. Затем нужно накачать колесо и немного проехать с небольшой скоростью, чтобы герметик равномерно распределился по внутренней поверхности шины.

Имейте в виду: если отверстие большое, то герметик может и не справиться. Кроме того, он, вероятно, повлияет на балансировку колеса. Так что посетить шиномонтаж в итоге придется.

А что, если прокол есть, но колесо не спустило?

Если острый предмет (гвоздь или саморез) остался в шине, считайте, что вам повезло. Но насколько он там задержится — вопрос из разряда риторических. Возможно, один день, а может и сезон. Пример из личного опыта. Однажды заметил саморез в заднем колесе своего автомобиля. Дело было в феврале — не за горами очередная сезонная переобувка. Давление в колесе не снижалось, поэтому решил ничего не делать до переобувки. Так и проездил пару месяцев без каких-либо эксцессов.

Теперь о факторах, без которых я бы на это не решился (и вам не советую):

- Поездки предстоят только по городу, то есть на относительно небольшой скорости. Никаких загородных поездок на высокой скорости не планировалось.

- В багажнике имеется исправная, накачанная запаска и весь необходимый инструмент для замены колеса.

- Саморез обнаружился в заднем, а не в переднем колесе: в случае резкой потери давления, сохранить контроль над машиной легче. Впрочем, проблемное колесо можно в любой момент переставить на заднюю ось. Но если уж взялись за эту работу, проще сразу установить запаску.

Дополнительное условие, которое подтолкнуло меня к решению ничего не делать: зимний комплект шин дохаживал последний сезон. Больше я на нем ездить не планировал. В итоге сэкономил время и деньги, которые пришлось бы потратить на ремонт шины.

Пока виновник прокола остается в шине, есть шанс, что давление не изменится или будет снижаться медленно. В обоих случаях на машине можно передвигаться. Так что не вынимайте саморез сразу же, как только его обнаружили. Это инстинктивное желание очень сложно перебороть. Если совладаете с собой, то сможете доехать до шиномонтажной мастерской.

Спущенное колесо обнаружилось после длительной стоянки — тогда как?

Скорее всего, прокол медленный. Если не хотите возиться с установкой запаски, рекомендую накачать спущенное колесо. Компрессор должен быть в багажнике любого автомобиля. Если у вас его нет, это отличный повод купить.

Накачали. Теперь оцените, как быстро будет снижаться давление. Если через минуту-другую колесный диск не распластает шину по дороге, можно попробовать доехать до шиномонтажа своим ходом. Возможно, по пути придется один или несколько раз подкачать колесо. Но это в любом случае проще, чем домкратить машину и откручивать болты колеса. Все-таки даже для такой нехитрой операции нужны некоторые навыки. По крайней мере, для девушки вариант с подкачкой шины будет предпочтительнее.

Важно: не допускайте, чтобы давление в шине снизилось ниже 1,5 атмосферы. Поездка с таким давлением может привести к необратимым повреждениям шины (разрушится корд). И ремонт прокола уже не понадобится.

А что, если утечка по ободу диска?

Тоже распространенный случай. И часто бывает, что накачать такое колесо обычным (не профессиональным) компрессором не получается. Попробуйте накачать без золотника. Дело в том, что он создает изрядное сопротивление компрессору. Выкрутите его, накачайте шину и быстро вкрутите обратно. Без золотника поток воздуха увеличится. Если и это не помогло, можно вывесить колесо с помощью домкрата. Это тоже снизит сопротивление и улучшит прилегание шины к диску.

Вот только не решит проблему раз и навсегда. Если колесо спустило раз, это повторится. Не затягивайте с ремонтом.

Если под рукой вообще ничего нет?

Тяжелый случай. Но тоже не безвыходный. Есть «временное» решение. Для начала определите место прокола. Для этого полейте шину водой. Повреждение обнаружит себя пузырьками воздуха. А теперь вспомните про саморез, который остался в моей шине. Проделайте то же самое: вкрутите в место прокола саморез. Его можно выкрутить из обивки двери, к примеру. Если найдете еще и универсальный клей, шансов обеспечить крепкую временную заплатку будет больше.

Желаю, чтобы ни один из этих советов вам так и не пригодился.

Как починить шину? Инструкция по ремонту шин

Независимо от времени года, каждый автолюбитель сталкивается с вопросом замены (как сезонной, так и по мере износа) и ремонта автомобильных шин. Большинство даже не задумывается о том, как что устроено. Достаточно того, что машина выполняет главную свою функцию, то есть доставляет из точки А в точку В. Но мы настоятельно рекомендуем прочитать данную статью, даже если вы опытный автолюбитель и считайте, что ваших знаний достаточно. Вы наверняка узнаете для себя что-то новое. А надёжность шин, равно как и надёжность тормозов, играет решающую роль в безопасности эксплуатации автомобиля.

Современные бескамерные шины

Уже давно прошли времена, когда использовались шины, требующие установки камер. Сейчас камерой, по сути, является самый внутренний слой покрышки. Бескамерные шины значительно практичнее.

1. Они легче, и вес у них распределён равномернее, а значит они намного легче балансируются.

2. Из-за отсутствия камеры и лишних прослоек в колесе, оно будет меньше греться при движении.

3. При повреждении покрышки она будет спускать воздух значительно медленнее. Это благодаря тому, что шина идёт цельная, и под давлением отверстие не будет растягиваться как на камере.

4. Если раньше не было большого ассортимента по размеру колёс и покрышек, то сейчас автопроизводители делают разные размеры чуть ли не на каждый автомобиль, соответственно и камера на каждый размер должна быть своя. Но если разобраться поглубже, то во времена камерных шин, ширина и высота покрышки были примерно одинаковыми, соответственно камера максимально занимала пространство внутри. Сейчас на большинстве новых легковых автомобилей устанавливаются шины с низким боковым профилем, и при установке стандартной камеры, она просто-напросто там не расправится полностью. От этого внутри будут образовываться воздушные мешки между камерой и шиной. Делаем вывод, что такое колесо будет практически невозможно отбалансировать.

Временные жгуты

Каждый видел в продаже наборчики для ремонта шин при помощи жгутов. Состоят они из инструмента для установки, жгутиков и клея (существуют безклеевые варианты, но их вообще не стоит рассматривать даже как временные). Во всех недорогих наборах жгуты идут волокнистые резиновые, рыжего, коричневого, изредка чёрного цвета.

Каждый видел в продаже наборчики для ремонта шин при помощи жгутов. Состоят они из инструмента для установки, жгутиков и клея (существуют безклеевые варианты, но их вообще не стоит рассматривать даже как временные). Во всех недорогих наборах жгуты идут волокнистые резиновые, рыжего, коричневого, изредка чёрного цвета.

Ремонт при помощи такого набора очень прост. Такой способ хорош как временный, как постоянный использовать его не рекомендуют, из-за того, что при большой скорости, при большой температуре шин или если случайно перекачали колесо, такие жгуты могут не выдержать, ведь они просто вклеиваются (частично происходит процесс химической вулканизации), но не становятся единым целым с резиной шины. На придорожных шиномонтажках такие ставят даже как постоянные и утверждают, что это всё хорошо, всегда так делали, и проблем не было. В этом есть своя правда, чаще всего такого ремонта хватает до окончания эксплуатации шин, но зачем нужен лишний риск?

Жгуты с кордом (постоянные)

Принцип установки таких жгутов такой же как и в предыдущем варианте, главным отличием же является материал, из которого сделаны такие жгуты. Он более приближен к тому, из чего делают сами шины, поэтому при установке такого жгута специальным клеем, происходит химическая вулканизация и он становится единым целым с шиной. Вдобавок внутри он усилен кордом. Внешне их легко отличить от временных жгутов, каждый из них упакован отдельно и немножко потолще.

Принцип установки таких жгутов такой же как и в предыдущем варианте, главным отличием же является материал, из которого сделаны такие жгуты. Он более приближен к тому, из чего делают сами шины, поэтому при установке такого жгута специальным клеем, происходит химическая вулканизация и он становится единым целым с шиной. Вдобавок внутри он усилен кордом. Внешне их легко отличить от временных жгутов, каждый из них упакован отдельно и немножко потолще.

Просите, чтобы на станциях по ремонту шин вам устанавливали именно такой жгут для ремонта шин. В нашем магазине мы продаём только высококачественные жгуты от лидера по производству профессионального инструмента и расходных материалов для шиномонтажа фирмы TECH. Так же у нас можно приобрести самый лучший набор для ремонта покрышек как легковых так и грузовых. В набор входит очень качественный (во многих наборах он просто одноразовый) инструмент, жгуты Permacure с кордом и клей для химической вулканизации, особенно рекомендуем такой набор для тех, кто очень много ездит на дальние расстояния. Тем не менее такой метод ремонта можно выбрать как постоянный, только если у вас шины уже имеют износ, и ездить на них вы планируйте не больше чем ещё пара сезонов. Если же вам не повезло, и вы прокололи новую шину, то лучше всё же устранить повреждение при помощи грибка для ремонта шин. Об этом будет рассказано далее.

Стоит упомянуть, что при помощи жгутов, можно чинить только проколы со стороны протектора. Боковые порезы тоже можно залатать жгутом, если они совсем небольших размеров. Но такой вариант может быть только кратковременным, и ни в коем случае нельзя при таком ремонте передвигаться на автомобиле долго и с большой скоростью.

Как правильно ремонтировать шину при помощи жгута, можно посмотреть в инструкции от компании TECH. Советуем сохранить эти изображения на вашем мобильном устройстве, ведь никогда не знаешь, когда это может пригодиться. Изображение 18 , изображение 19

Заплатки

Самый классический вариант ремонта. Таким способом всегда клеили камеры для шин автомобиля и не только. Главным минусом такого ремонта является то, что в полевых условиях отремонтировать шину будет достаточно сложно: колесо требует разбортовки, а поверхность, на которую будет устанавливаться заплатка требует предварительной обработки, иначе заплатка просто не выдержит. Устанавливается специальным клеем для химической вулканизации, обычный клей для резины не подойдёт в такой ситуации. Заплатки бывают разных видов: просто из резины и усиленные с кордом. При обычных проколах, подойдут любые, а для более крупных проколов или боковых порезов нужно использовать специальные кордовые заплатки, но об этом чуть дальше.

Минусом заплаток, помимо сложности установки является то, что место прокола остаётся открытым и может постепенно расползаться или же в него может что-то забиться и расширять его.

Как правильно ремонтировать шину при помощи заплатки, можно посмотреть в инструкции от компании TECH. Советуем сохранить эти изображения на вашем мобильном устройстве, ведь никогда не знаешь, когда это может пригодиться. Изображение 3 , изображение 4

Грибки

Является самым лучшим вариантом для ремонта автомобильной шины. Грибок является и жгутом и заплаткой одновременно, то есть место прокола будет заделано максимально эффективно.

Как правильно ремонтировать шину при помощи грибка, можно посмотреть в инструкции от компании TECH. Советуем сохранить эти изображения на вашем мобильном устройстве, ведь никогда не знаешь, когда это может пригодиться. Изображение 11 , изображение 12 , изображение 13 , изображение 14 , изображение 15 , изображение 16 , изображение 17

Герметик для бескамерных шин

Не сильно популярный вид ремонта, почём зря — советуем обратить на него внимание. Служит для ремонта проколов со стороны протектора. Очень удобно и просто использовать. Через вентиль (сосок) подключается баллон с герметиком и заполняет внутри всё пеной из специализированного клейкого состава, заодно подкачивая колесо. Проехав немного на таком колесе внутри образуется достаточно прочная плёнка, которая закрывает все повреждённые места. Достаточно просто докачать колесо и можно смело ехать до ближайшей станции шиномонтажа. Как окончательный ремонт не стоит использовать. В нашем магазине вы можете найти герметик аварийный для ремонта проколотых шин (аэрозоль) HG5335 от небезызвестной фирмы Hi-Gear

Восстановление протектора

Суть заключается в том, что когда от износа резины протектора остаётся совсем немного, специальным резаком по рисунку старого протектора его «восстанавливают» путём вырезания его в глубину, тем самым, резина становится значительно тоньше. Делают это с целью продажи шин дороже их стоимости, выдавая их за менее изношенные. Сделать такое кстати возможно только с летними шинами.

Категорически нельзя приобретать такие покрышки. Структура современных шин такова, что они сделаны слоями, нижний слой отвечает за сдерживание воздуха внутри, средний слой (он же корд) за усиление, а наружный уже за сцепление с дорогой. Так вот наружный слой как раз толщиной с заводской протектор. При прорезании глубже нарушается слой между кордом и протектором, а-то и сам корд, а значит такая покрышка категорически не пригодна к эксплуатации. При любом ударе, наезде на кочку велика вероятность того, что колесо лопнет.

Ремонт боковых порезов

Наверное самая неприятная ситуация, которая может произойти — это боковой порез, ведь после него, по-хорошему, шину нужно просто утилизировать, хотя современные материалы для шиномонтажа позволяют отремонтировать и такие повреждения.

Ремонт боковых порезов возможен только на специализированном оборудовании и специализированными расходными материалами, методом вулканизации. На место пореза изнутри устанавливается специальная заплатка, внутри которой есть корд, аналогичный тому, который используется в шинах. При помощи аппарата для вулканизации, после предварительной обработки, заплатка «вваривается» с внутренней стороны покрышки. Стоит обратить внимание на качество заплатки, большинство производителей делает заплатки ненадлежащего качества, то есть они тонкие, и корд расположен только в средней части, по краям же обыкновенная резина. Такие заплатки чаще всего используют недобросовестные мастера шиномонтажа, коих очень много. Наш магазин же предлагает заплатки от производителя TECH, они являются лучшими в соотношении цена-качество и соответствуют всем стандартам.

Стоит повторить, что использовать отремонтированную после бокового пореза покрышку, даже при помощи самых качественных материалов, не рекомендуется, ведь полноценной целостности уже нет, но всё же колесо с такой шиной можно смело использовать как запаску.

Грыжи на боковом профиле шины

Грыжа — последствие разрыва внутреннего корда в шине. То есть в месте вздутия на покрышке у вас не остаётся никакого усиления, и при любом воздействии либо при избыточном давлении из-за наезда на кочку в этом месте может произойти разрыв. Использовать такую шину категорически не рекомендуется, это безопасность вас и окружающих. Ремонтируется точно так же, как и боковые порезы, но дальнейшее использование тоже не предпочтительно.

Про уплотнитель бортов (обязательно при шиномонтаже)

Обязательная вещь при переобувке. Уплотнителем бортов промазывается место на шине, которое упирается в колёсный диск. Защищает от того, чтобы на этом стыке не происходило утечки воздуха, например, из-за микротрещин в колёсном диске или самой шине. Так же при езде часто приходится проезжать через лужи, грязь или глубокий снег, который будет набиваться между диском и покрышкой, и, естественно, колесо будет спускать. Многие шиномотажные мастерские не всегда применяют его при бортировке колёс, особенно в сезон переобувки с летней на зимнюю резину и наоборот. Поэтому нужно быть внимательным, и проконтролировать этот процесс. Иначе одним не очень прекрасным утром можно будет застать все 4 колеса ни с того ни с сего спущенными.

Шипы или липучка (фрикционные шины)?

Какую резину выбрать — индивидуальное дело каждого, но всё же вкратце рассмотрим в чём разница, и какую же резину на зиму всё-таки выбрать.

Фрикционные шины (в простонародье липучка). Разница между летней резиной и таким типом зимней в разном рисунке протектора и составе резины. Фрикционные шины изготавливают из очень мягкой, слегка пористой резины, которая очень хорошо цепляется за скользкую поверхность, но ещё лучше за снежное покрытие.

Шипы. Принцип работы заключается в том, что за скользкую поверхность, помимо резины цепляются ещё и металлические шипы. При езде по льду между покрышкой и поверхностью создаётся тонкая плёнка воды, по которой и будет происходит скольжение, шипы же врезаются в сам лёд, и благодаря им сцепление с дорогой получается максимально эффективным. Но из-за того, что в шипованых шинах используется более жёсткая резина, и рисунок протектора более сплошной, чем у «липучки», по снежной поверхности и слякоти со снегом такой тип покрышек менее эффективен.

В народе бытует мнение, что современная шипованная резина — это та же самая липучка, просто с установленными шипами, но это далеко не так, хотя внешне у них есть что-то общее. Липучка (фрикционная шина) сделана из очень мягкой и слегка пористой резины, что позволяет ей цепляться за снег и лёд достаточно хорошо, шипованная же резина более жёсткая, благодаря чему шипы крепко и держаться в ней. Поэтому можно сделать вывод, что если у вас изначально шипованные шины, но из них повылетало больше половины шипов, свою функцию они уже полностью не выполняют и езда на них не является максимально безопасной. Сейчас повторно ошиповать резину можно абсолютно без проблем, многие станции по ремонту шин уже предоставляют такую услугу. В нашем магазине вы можете приобрести как ремонтные шипы, так и инструмент для их установки. Конечно, просто для собственных нужд приобретать такой инструмент нецелесообразно, и если не ждать, пока резина потеряет все шипы, то один-два-три шипа можно при должной сноровке и аккуратности установить при помощи подручных инструментов, например, отвёртки. Но если же у вас свой автосервис, либо мастерская шиномонтажа, он будет крайне полезен, ведь грамотно объяснив клиенту, насколько важно, чтобы все шипы были на месте, и на сколько сильно это влияет на характеристики шин, вы обязательно будете получать рекомендации, и репутация вашего сервиса значительно поднимется. В настоящее время услуга повторной ошиповки ещё недостаточно популярна, что на наш взгляд большое упущение среди мастерских.

Так какой же тип зимней резины лучше? Тут нужно смотреть, какой климат в вашем регионе. Если вы живёте в северных регионах, где чаще зима, чем лето, то безусловно лучше будет выбрать шипованную резину. В таких регионах большинство людей, кто предпочитают фрикционные шины, просто привыкли к ней, не более. Если же вы проживайте в более тёплом регионе, где в любое время чистый асфальт, то само собой лучше выбрать фрикционные шины, так как по сухому и даже мокрому асфальту такой тип резины будет значительно более эффективен. Шипованная резины может потерять все шипы за один-два сезона.

2 комплекта колёс или каждый сезон переобуваться?

Конечно, удобнее иметь 2 полноценных комплекта колёс, одни с летней резиной, вторые с зимней. Не нужно ждать очередей в шиномонтажках, ведь можно просто поменять колёса самому. Самые ответственные водители отвозят колёса на станции шиномонтажа перед сменой сезона, где проводят полный осмотр, профилактику и балансировку, но таких очень мало, а это на самом деле очень важно. При смене резины всегда осматривается её целостность как диска, так и резины, и колесо обязательно балансируется. Поэтому если вы не готовы перед каждой сменой колёс возить их для проверки в мастерскую шиномонтажа, то лучше будет вам иметь один комплект дисков и 2 комплекта резины.

Важность балансировки

Начнём с того, что колесо у нас — это элемент автомобиля, который вращается, а как известно из школьного курса физики, чтобы что-то вращалось ровно и без вибраций, оно должно быть идеально отбалансировано, то есть должно быть равномерное распределение массы по окружности колеса. Вибрация гораздо опаснее, чем может казаться. Помимо лишней вибрации по автомобилю, которая не всегда заметна, вибрация от колеса негативно сказывается на износе шин, подшипников, элементов подвески и рулевого управления.

Надеемся вы узнали для себя что-то новое, ведь от состояния шин, от их качества, зависит безопасность вас, ваших близких и окружающих.

Боковой порез шины: стоит ли делать ремонт или нужна замена резины

В статье мы расскажем, всегда ли сервис возьмется отремонтировать повреждение, стоит ли ездить на такой резине и почему это опасно. Также вы узнаете, как исправить неполадку своими силами и какие инструменты для этого понадобятся.

Можно ли заделать боковой порез на шине и как его заклеить

Возможность починить колесо с отверстием сбоку есть, но не всегда это решение целесообразно. Не каждый шиномонтаж возьмется за такую работу, потому что, во-первых, требуется большой опыт и мастерство, во-вторых, выполнить задачу качественно очень сложно даже профессионалу.

Почему возникает эта проблема? Выбоины, камни и другие острые предметы на дорогах — основные причины проколов, чаще всего они бывают на протекторе. Ремонтники хорошо исправляют такие повреждения, но ситуация с боковыми порезами значительно труднее. При подобном дефекте долго эксплуатировать авто нельзя, требуется срочная замена или компетентная помощь.

Как устроена шина

Перед тем как начать решать проблему самостоятельно, необходимо понимать, с чем имеешь дело. Ремонтные работы будут значительно отличаться в зависимости от места прокола, а также разновидности резины.

Покрышка имеет сложное строение. Основную нагрузку на себя берут ребра жесткости. Это два каркаса, каждый из которых помогает правильно распределять нагрузку на все колесо:

- Металлический — создается из тончайшей проволоки.

- Каркас из капроновых нитей — синтетического материала, отличающегося своей прочностью и легкостью, в его составе присутствуют продукты нефтепереработки.

Если разрезать покрышку поперек, то в сечении она будет образовывать букву «С», которая состоит из многочисленных слоев. Послойное строение способствует износостойкости, прочности, улучшенному сцеплению с дорогой.

Основные элементы автошины:

- Кордовый каркас (корд) — скелет, который состоит из переплетения металлических нитей с синтетическими. Чаще всего используется капрон, но иногда это хлопок или вискоза.

- Брекер. Дополнительная жесткая прослойка сверху корда, но она располагается только на рабочей поверхности и предназначена для защиты от проколов. Отсутствие брекера стоит учитывать при ремонте бокового повреждения шины.

- Протектор. Это толстый слой резины, который располагается снаружи. Он предназначен для непосредственного контакта с дорожным покрытием. Рисунок способствует улучшению сцепления с дорогой, контролю движения во время дождя. Пока производится постепенный и равномерный износ протектора, корд защищен, и основные функции колеса остаются в норме.

Внутреннее устройство кордового каркаса бывает двух типов — радиальное и диагональное, зависит от того, как располагаются между собой нити. Первый вариант предпочтительнее с точки зрения надежности, поэтому сейчас выпускают преимущественно такой тип. Технология предусматривает расположение металлической проволоки и капрона параллельно друг другу, без пересечений по диагонали, как во втором варианте.

При ремонте шины также важно знать ее внешнее устройство:

- Борта. Это самый крайний участок покрышки, они отвечают за надежное ее прилегание к диску. Здесь достаточно прочный материал из-за дополнительных силовых колец из металлической проволоки, поэтому естественным путем повредить их очень сложно.

- Боковины. Их повреждение нежелательно больше всего, встречается редко, обычно тоже из-за преднамеренного умысла. Это самый объемный по занимаемому пространству элемент колеса. Дополнительный слой резины как раз защищает корд.

- Плечи — плавный переход к протектору. Они участвуют во время движения, когда совершаются повороты, а также осуществляется наезд на кочки. В этом случае проколы встречаются регулярно, и ремонтники хорошо знают, как починить боковой порез на плече шины.

- Беговая дорожка. Этот фрагмент постоянно соприкасается с дорогой, поэтому для его создания используется самое большое количество слоев. В основном, повреждения происходят именно здесь.

Наша продукция

Чем опасен порез покрышки

Все зависит от его глубины. Как правило, при достаточно глубоком проникновении острого предмета повреждается кордовый слой. Тонкие металлические проволоки, а также капроновые нити корда разрываются, что нарушает не только прочность зоны, но и общую геометрию. В результате даже после установки заплатки надежность колеса вызывает сомнения, оно может взорваться при чрезмерных нагрузках и даже просто во время езды. Дело в том, что разорванный каркас никак не соединить обратно, а ремонт будет заключаться только во внешнем слое. Клееная резина далеко не всегда может выдержать значительное внутреннее давление в сочетании с внешними механическими воздействиями.

Можно ли ездить при боковом порезе шины — решать вам. Но помните, что в такой ситуации велика вероятность внезапного разрыва. Если это случится на большой скорости, занос с возможностью аварии гарантирован.

Какие виды бывают

- горизонтальные;

- диагональные;

- вертикальные.

В некоторых случаях может быть сдвоенным в виде расходящегося треугольника. Не подлежащими ремонту считаются вертикальные и диагональные виды.

Стоит также обращать внимание на то, как порезана резина относительно кордовых нитей. Если вдоль них и прочность корпуса нарушена не сильно, ситуацию реально исправить. Когда они перерезаны поперек, разрыв почти невозможно залатать. Чтобы это определить, нужно знать, с каким устройством у вас покрышки — радиальным или диагональным.

Для того, чтобы понять, возможна ли починка, подсчитайте число поврежденных нитей. Например, для грузового автотранспорта характерно правило: если порвано более 10 штук, заваривать порез на шине сбоку или латать его любым другим способом запрещено. Резина в этом случае отправляется на утилизацию, поскольку эксплуатировать ее опасно.

Работа

Проведение работ по вулканизации покрышки занимает несколько часов, даже если за дело принимаются профессионалы. Сама вулканизация состоит из нескольких этапов:

- Поврежденная боковина подвергается тщательной сушке. Ремонт возможен лишь при условии сухой резины. В зимнее время года или в дождливую погоду специалисты нередко прибегают к помощи фена (например, строительного).

- Поврежденный участок с минимальным охватом в 5 сантиметров проходит процедуру обезжиривания. После чего следует очистка грубым скребком.

- Посредством резца до твердой материи вырезается вся размягченная и растрепанная резина. В случае образования пореза в кордовой зоне сперва используется отрезной диск, а после − шероховальное кольцо. Участок обрабатывается до тех пор, пока не образуется отверстие в виде гладкой воронки.

- На сквозное отверстие накладывается заплатка в виде термопластыря с внутренней стороны покрышки (кордовая заплатка).

- Внешняя сторона обрабатывается термораствором в две фазы, с промежутком между ними для просушки.

- В воронку-отверстие закладывают фрагменты резины в виде полосок до полного заполнения ею пробоины. Далее покрышку помещают в вулканизатор и она проходит прогрев в 100-120 градусов на протяжении часа.

- Финальная стадия вулканизации − обработка места повреждения на фрезе с целью сглаживания поверхности.

Критерии пригодности к ремонту

Некоторые автолюбители на свой страх и риск сознательно допускают латки на пробоины 3 и 5 см в длину (при продольном и перпендикулярном по отношению к нитям корда расположении, соответственно). Чтобы решить, обратиться в сервис или сделать работу самостоятельно, отталкивайтесь от типа вашей покрышки.

Радиальные

Кордовые нити располагаются перпендикулярно окружности — при таком направлении вся конструкция наиболее надежна и устойчива на дорогах. Они не переплетены, а находятся параллельно друг к другу.

Минус таких шин — после любой починки их качество нельзя восстановить до начальных параметров. Поэтому да, ремонт радиальных автошин с боковым порезом возможен, но он поможет ненадолго, и в скором времени вам все равно придется менять резину.

Диагональные

В плане ремонтопригодности это более удачный вариант. Если один участок поврежден, то общая надежность конструкции остается на высоком уровне из-за крепкого переплетения нитей. Поскольку нагрузка при движении будет распределена равномерно, то и жесткость, и геометрия останутся на прежнем уровне. В этом случае только одна проблема — диагональная конструкция корда встречается все реже.

Есть и другие критерии. Например, камера внутри резины увеличивает допустимое значение разрыва еще на сантиметр. Обязательно проверяйте ее целостность — порванные металлические тонкие проволоки могут задеть и проколоть резиновый слой.

С грузовым транспортом главный критерий ремонтопригодности — количество разорванных нитей. Если их более 10 штук, то покрышка признается непригодной к дальнейшей эксплуатации.

Размеры повреждений

Вам будет интересно:Критический возраст у мужчин: понятие, периоды и особенностиСтепень бокового пореза определяется по тому, достигнуто ли критическое значение этого параметра. Определить этот уровень несложно:

- Продольная деформация, продлевающаяся вдоль кордовых нитей, должна быть не более 50 миллиметров (подлежит ремонту).

- Аналогичное повреждение поперечного типа свыше 30 миллиметров починке не поддается.

- Независимо от качества и износа резины: если порез находится к краю шины ближе сорока миллиметров, к эксплуатации она не допускается.

В отдельную категорию выделяют грузовые версии, ремонт которых более затруднителен. По причине повышенных нагрузок и эксплуатационных нюансов в этом случае критической считается деформация, задевающая десять кордовых волокон. При превышении этого значения покрышку можно только выбросить.

Вам будет интересно:Критический возраст у мужчин: понятие, периоды и особенности

- Какое давление в шинах в автомобиле Нива Шевроле: показатели

- Что означают индексы на шинах зимних

- Как правильно выбрать шины на лето для автомобиля? [Инструкция Видео]

- Индекс износа шин нокиан расшифровка

Можно ли отремонтировать боковой порез на шине и как это сделать: техника

Исправить проблему, конечно, можно. Но отметим, что порез, расположенный сборку, починить очень сложно. Какие технологии используются для ремонта?

Наиболее часто применяется специальный пластырь. Это заплатка, которая изготовлена из прессованной резины — она фактически без пор, поэтому не пропускает воздух, а также имеет в составе кордовые материалы для обеспечения жесткости. Эти нити нужны, чтобы сдержать пробой от расползания.

Метод горячей вулканизации с помощью такого пластыря осуществляется в несколько этапов:

- Осмотр поврежденной зоны, решаем, стоит ли ремонтировать боковой порез шины и как лучше сделать ремонт пробоя.

- Зачистка области (по 1–1,5 см от краев отверстия) с помощью шлифовальной машинки. Обработка производится с обеих сторон.

- Шлифовка и выравнивание краев для обеспечения лучшего сцепления с ремонтным составом.

- Нанесение слоя клея, его высыхание, повторное шлифование.

- Прикрепление пластыря к внутренней стороне авторезины, при этом обеспечивается высвобождение воздуха, который собирается в ней. Для этого используется ролик и движения от центра к краям.

- Замер глубины пореза.

- Нанесение термоклея – он должен подсохнуть за 15–20 минут.

- Заполнение канавок кусочками резины, сверху производится раскатывание роликом.

- Крепление на специальном аппарате — вулканизаторе.

- Вулканизация. Продолжительность этапа зависит от того, какова толщина резинового слоя. В среднем на 1 мм приходится уделять по 4 минуты с классическим температурным режимом (100-120 градусов).

- Декоративная шлифовка.

Инструменты для ремонта резины при боковом порезе, проколе на колесе: чем заклеить покрышку

Если вы хотите решить проблему самостоятельно, а сделать это можно при небольшой неисправности, вам понадобятся:

- полоски сырого материала;

- шлифовальная машинка или обычная наждачная бумага;

- источник высоких температур — например, строительный фен;

- обезжиривающая жидкость;

- покупная латка, армированная нитями корда.

Делаем ремонт самостоятельно

- Шлифуем наждачкой края разреза.

- Обезжириваем рабочую зону.

- Заполняем отверстия резиной и нагреваем ее строительным феном.

- Зачищаем с помощью шлифовальной машины.

- Прикрепляем заплатку.

- Выполняем балансировку колеса.

Популярные товары

Ремонт небольшого пореза колеса на шине сбоку на СТО

Здесь будет тот же алгоритм, но с применением более сложных техник и аппаратуры. Например, края обрабатываются с помощью бокорезов, а разогрев каучука осуществляется специальным вулканизатором, а не феном. Кроме того, сами материалы будут более качественными. За такую работу вы не будете переживать.

Профессиональное восстановление

Как проводят ремонт порезов боков шин в специальных автомастерских? Отремонтированные в автомастерских автопокрышки служат дольше, чем резина, заклеенная в домашних условиях. Хороший результат ремонтных работ проводимых специалистами обуславливается следующими факторами:

- наличие специального оборудования, инструментов, качественных расходных материалов;

- специальное образование и опыт мастеров.

В оборудованных мастерских процесс устранения порезов боковой поверхности авторезины состоит из следующих этапов:

- Автошина демонтируется, проводится замер размеров прореза.

- Производится обрезка краев прореза для обеспечения качественного проваривания.

- С помощью специальной бормашины выполняется зачистка поверхности требующей ремонта.

- Наносится специальное цементирующее средство.

- Производится нарезка сырой резины. Тонкие резиновые полосы размещают в предварительно подготовленное для заклеивания место прореза.

- Автошина вулканизируется в специальной камере.

- После вулканизации зачищается место повреждения, наносится разметка для установки армированной заплаты.

- Подготовленное место поддается обезжириванию, затем наносится специальное цементирующее средство после высыхания которого, приклеивается заплатка.

- Производится обработка краев приклеенной латки герметиком.

- После застывания герметика производится монтаж покрышки на колесо и его балансировка.

Учитывайте: отремонтированная автошина должна пройти обкатку, при которой нельзя ездить на высоких скоростях либо использовать агрессивный стиль вождения, а также давать на колеса большую нагрузку.

Что делать, если пробил колесо на дороге

Немного теории

В современных автомобилях устанавливаются бескамерные шины. В отличие от камерных шин, бескамерные дольше держат давление, более надёжные и лёгкие, а также меньше нагреваются. Кроме того, если проколоть бескамерную шину, к примеру, саморезом, то она будет сдуваться медленнее либо вообще не будет сдуваться из-за того, что острый предмет полностью закрывает порез или прокол.

Сейчас уже не встретишь камерные шины на легковых автомобилях и даже на большинстве грузовых, поэтому речь пойдёт именно о бескамерных шинах. Существует четыре основных причины спускания воздуха из бескамерной шины:

1. Прокол протектора. Гвозди, саморезы, осколки стекла, острые камни и даже крепкий лёд. Чаще всего предмет, ставший причиной прокола, застревает в колесе, так как внутри бескамерной покрышки есть вязкий раствор, который самостоятельно может устранять некоторые мелкие порезы. В случае с крупными предметами вроде гвоздей этот раствор фиксирует в шине предмет и не даёт ему выпасть.

2. Боковой порез шины. Чаще всего возникает из-за неудачной парковки, когда водитель задевает бордюр или острый предмет. Если порез доходит до корда — шину можно выбросить.

3. Сломанный ниппель или золотник. Одна из самых простых причин. Устранить не особо сложно даже в дороге.

4. Потеря плотного контакта покрышки с диском. Если диск деформировался, то шина отходит от него, пропадает герметичность и воздух из шины выходит.

А теперь перейдём к нескольким вариантам «устранения» пробитого колеса.

1. Использование ремкомплекта

В автомагазинах продаётся специальный набор для ремонта шин, который, как правило, состоит из герметика, жгутов и двух шил. Если порез или прокол на шине небольшой, можно ввести герметик в шину и немного подождать, пока тот застынет. Это позволит добраться до автомастерской. Более серьёзные порезы и проколы потребуют применения жгута.

Чтобы починить шину, очисти шилом разрез и поверхность шины и оставь шило в колесе, чтобы не вышел воздух, а другим шилом вставь жгут в шину. Отремонтированная таким образом шина может проездить даже больше недели, но всё же лучше сразу поехать в автомастерскую. При этом не стоит ехать быстрее восьмидесяти километров в час, а лучше не превышать сорока, так как порез или прокол может разойтись.

Специалисты из PROKOL24 рекомендуют всегда возить с собой ремкомплект для шин, так как дороги в нашей стране не особо качественные, особенно за пределами больших городов, и риск наехать на гвоздь или острый камень достаточно велик. Ремкомплект поможет залатать небольшие дыры и порезы и доехать до ближайшего шиномонтажа, не вызывая при этом эвакуатор.

2. Замена на запаску

Вариант сложнее предыдущего, так как требует применения физической силы, специального инструмента и запасного колеса в комплекте. Для того чтобы заменить пробитое колесо на запаску, нужно:

1. Открутить крепёжные болты на колесе.

2. Поставить противооткатные башмаки. Это важно! Даже если в багажнике у тебя нет противооткатных башмаков, положи камни, брёвна (или что у тебя будет под рукой) для предотвращения отката машины.

3. Поставь машину на передачу и на ручной тормоз.

4. Подними машину на домкрате.

5. Сними повреждённое колесо и установи на его место запасное.

6. Закрути болты до упора, но не затягивай.

7. Опусти машину и затяни болты до упора. Желательно закручивать болты постепенно, по несколько оборотов каждый, чтобы не было развала или схождения.

8. На скорости не более 40 километров в час доберись до шиномонтажа, чтобы там правильно зафиксировали новое колесо.

3. Вызов шиномонтажа

Раньше для замены колеса приходилось ехать на шиномонтаж. Теперь же он может приехать к тебе в любое место Москвы и Московской области. Для этого тебе нужно позвонить по телефону в компанию PROKOL24 или оставить на их сайте заявку, оформить заказ и, если согласен с ориентировочной стоимостью ремонта, которую назовёт менеджер при уточнении заказа, ждать приезда мастеров. Важно то, что мастера выедут к твоей машине уже через минуту после оформления заявки и будут на месте за время от 15 минут до часа, в зависимости от твоего местонахождения. Сам понимаешь, Московская область большая, и добрать до некоторых её окраин даже на вертолёте за час достаточно сложно. В общей сумме компания PROKOL24 обслуживает до 150 километров Московской области по Минскому, Можайскому, Киевскому, Волоколамскому и Новорижскому шоссе.

При заказе мобильного шиномонтажа к тебе выедет специальный фургон со специалистом и всем необходимым оборудованием. Важным преимуществом является то, что специалисты PROKOL24 являются опытными мастерами, которые прошли обучение у американских инструкторов центра обучения TECH.

Что касается цен, то они достаточно низкие. К примеру, если радиус колёс твоего автомобиля составляет R16, прокол до 15 миллиметров и для ремонта используется жгут, то общая стоимость работ вместе с выездом составляет от 2 800 рублей. Подробнее стоимость ремонта ты можешь рассчитать в калькуляторе на сайте компании.

Кстати, в компании PROKOL24 действуют скидки. Так, при необходимости ремонта или замены шин на двух автомобилях фургон со специалистом приедет бесплатно, и ты платишь только за ремонт. При необходимости ремонта или замены шин на 3–5 автомобилях вызов также бесплатный, и плюс к этому ты получаешь скидку 10 % на работы. Если автомобилей более 5, то экономия составляет 15 %, а при 10 и более автомобилях — уже 20 %. Кроме того, в подарок компания дарит смазку ступицы, болтов и гаек, а также чистку дисков.

Такая скидка будет важна не столько обычным водителям, сколько автомобильным предприятиям, ведь PROKOL24 не только ремонтирует и меняет колёса, но и балансирует колёса, привозит топливо, заряжает аккумуляторы, проводит пуск двигателей и оказывает техпомощь на дорогах.

Ещё одним важным достоинством являются гарантии на ремонт. При ремонте прокола или пореза шины тебе выдаются документы с датой, временем и видом ремонта, а также адресом, где проводились работы, и росписью мастера. Если возникает гарантийный случай, ты просто звонишь по номеру компании PROKOL24, указываешь данные из документа, и на повторный выезд приезжает другой мастер. Он делает диагностику, и если подтверждается гарантийный случай— делает бесплатный повторный ремонт шины. А если ремонт невозможен, тебе вернут деньги. Этот вариант один из лучших по цене и удобству, особенно если учитывать то, что мобильный шиномонтаж PROKOL24 работает круглосуточно, а цены на услуги не особо выше, чем в обычном шиномонтаже.

Ремонт боковых порезов шин горячей вулканизацией. Учимся на примерах

Такие порезы очень коварны: во-первых, перерубленный корд перестает придавать жесткость склона и держать его форму. А во-вторых, незалеченный боковой порез может дать вздутие, похожее на пузырь (дальнобойщики его называют грыжей), которое делает траекторию непредсказуемой, что на больших скоростях чревато серьезными авариями с возможными летальными последствиями. Наиболее надежным способом восстановления является вулканизация, которая бывает и горячей, и холодной разновидности. Из них лучшие результаты дает именно первая.

Ремонт боковых порезов шин горячей вулканизацией возможен только в условиях автомастерской: он требует не только немалых навыков, но и специального оборудования. Вряд ли кто-то будет оснащать им свой гараж, если только не собирается заниматься в нем шиномонтажем в коммерческих масштабах.

Этапы горячей вулканизации

Отметим, что даже профессиональные автомастера, которые имеют все необходимое, берутся восстанавливать не все покрышки. Под запретом скаты, имеющие:

- продольные повреждения сбоку, что имеют в длину более 35 мм;

- боковые порезы, расположенные поперек и по величине более 25 мм;

- так называемые рваные порезы, когда между краями вырванный кусок – если расхождение составляет более 30 мм.

Даже у хороших специалистов процесс вулканизации занимает не меньше нескольких часов. Условно его можно разбить на следующие фазы.

- Просушки поврежденного ската. Ремонт производится только на абсолютно сухой резине. В дожди и снега нередко для ускорения процесса применяют фен типа строительного;

- Участок с порезом обезжиривается с захватом целого места минимум на 5 см во все стороны. Затем проводится зачистка грубым скребком;

- Все лохмотья резины вокруг отверстия вырезаются резцом к неразмягченного места. Если порез расположен в зоне корда, то в ход идет отрезной диск, а после него – так называемое шероховальное кольцо. Обработка ведется до получения гладкого воронкообразного отверстия;

- По конечным размером повреждения подбирается термопластырь и приклеивается изнутри покрышки. Он выступает в роли кордовой заплатки;

- С лица накладывается термораствор; он наносится дважды, с обязательным промежуточным просушиванием;

- Далее воронка закладывается полосками сырой резины до полного ее заполнения, и шина отправляется в вулканизатор, где прогревается около часа под температурой 100-120°C;

- Заканчивается вулканизация обработкой поврежденного участка на фрезе для сглаживания поверхности. Как видите, «на коленке» процесс не проведешь, а для разовой акции закупать все оборудование бессмысленно.

Ремонт боковых порезов

В общем-то, никто из автовладельцев никогда не экономит на шиномонтаже. Однако что делать, если поймал разрез между городами уже после пробития ската и установки запаски? В качестве временной меры можно залатать покрышку самостоятельно, чтобы добраться до автосервиса. Главное – возить с собой ремкомплект для шин. Его основное назначение – заделка прямых проколов, но он выручит и при боковых порезах, если они небольшие.

- Проем немного расширяется с помощью шила или мелкой отвертки. Главное – без резких движений, чтобы не задевать корд;

- Порез и поверхность вокруг него обезжирены. Большинство водителей в багажнике возит уайт-спирит; если вы к ним не относитесь – воспользуйтесь бензином. Без обезжиривания клей схватится намного хуже. Может случиться и так, что ваша заплатка не прилипнет совсем и просто провалится внутрь покрышки;

- Клей готовится по инструкции, небольшое его количество накладывается на шило и вводится в порез;

- Обрезок жгута пропитывается тем же составом, скручивается петлей, и она заправляется в повреждения. Возить с собой веревку необязательно, жгут можно свернуть и из ветоши, которая найдется практически в любом автомобиле. Основное условие: петля, просунутая в порез, должна в диаметре превышать повреждения не менее, чем в 1,5 раза. В противном случае она будет не в состоянии закупорить отверстие.

После схватывания клея хвостики жгута срезаются заподлицо с поверхностью склона. Этой меры вполне хватает для того, чтобы дотянуть до мастеров, где вам сделают полноценный ремонт боковых порезов шин горячей вулканизацией. Причем осуществить манипуляции можно даже в поле, в отличие от применения пластыря, который надо клеить с обоих сторон резины, а значит, придется как минимум снимать колесо, что не всегда доступно и желательно.

Полезная информация? Сохраните у себя, чтобы не потерять

Домашний мастер. Как правильно и аккуратно заточить ножи рубанка, учимся вместе.

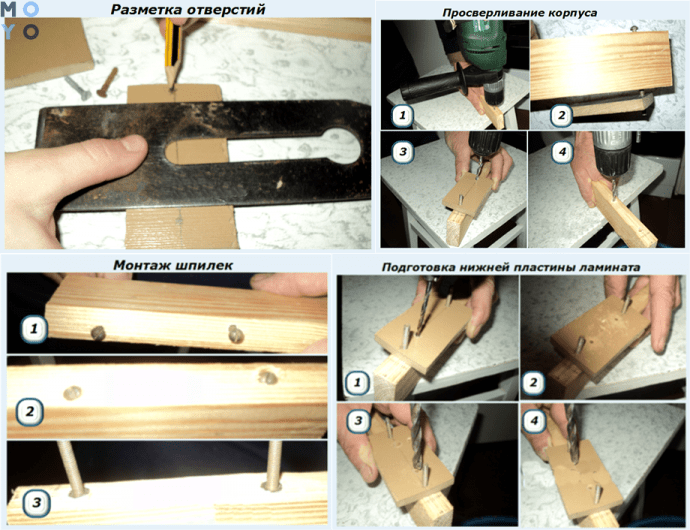

Правильный угол заточки ножа рубанка: от чего зависит значение в градусах, как можно восстановить остроту лезвия. Алгоритмы правки ручного и электрического инструмента.

- Разновидности ножей для электрического рубанка

- Конструкция ножа

- Условия работы ножа

- Основные этапы работ

- Одноразовая оснастка

- Металлы, применяемые при изготовлении ножей для электрорубанков

- Как сделать приспособление для заточки и наточить нож рубанка или стамеску своими руками

- Ножи для рубанков: какие можно заточить

- Инструменты

- Лезвия электрорубанка

- Какие ножи лучше

- Самостоятельная заточка лезвий электрорубанка

- Геометрия лезвия рубанка, стамески, долота

Разновидности ножей для электрического рубанка

Инструмент имеет вращающийся барабан, на котором фиксируются режущие детали. Крепление барабана осуществляется обычными гайками. Если их ослабить, появится возможность снять ножи. Так как лезвие имеет две стороны заточки, при затуплении одной из сторон нож можно быстро перевернуть.

Промышленность изготавливает несколько лезвий для такого инструмента. Они отличаются своей конструкцией и формой:

- Прямые. Осуществляют строгание заготовок небольших размеров. Можно выбирать четверть.

- Волнообразные. Выполняют имитацию «состаренного» дерева.

- Закруглённые. Применяются для обработки широких поверхностей, когда необходимо сделать между строгальными плоскостями аккуратный фигурный переход.

Ножи отличаются не только своей формой. Важнейшую роль играют также их размеры. Существует несколько групп:

- Пластины — 82×5,5×1,2 мм. Применяются на зарубежном оборудовании типа Black&Deccer. Для изготовления лезвия используют углеродистую сталь.

- Специальные ножи. Отличаются от пластин своими габаритами. Они намного толще и шире. Выпускаются длиной 82 или 102 мм. Большая толщина облегчает заточку инструмента.

- Лезвия для конкретного аппарата. Обычно ширина лезвия не превышает 110 мм. Чтобы закрепить лезвие, предусмотрены специальные отверстия.

Конструкция ножа

Прежде чем начинать учиться перетачивать ножи на электрорубанке, необходимо разобраться с их конструкций. Он состоит из двух основных частей — опорной и рабочей, которые содержат несколько элементов:

- рабочий угол;

- передний угол;

- фаску на тыльной части лезвия;

- задний угол фаски.

При заточке режущего элемента у электроинструмента наибольшее внимание необходимо уделять переднему углу. От того, насколько правильно он был заточен, будет зависеть гладкость поверхности после строгания, нагрузка на лезвие, эффективность удаления опилок из рабочей зоны.

Условия работы ножа

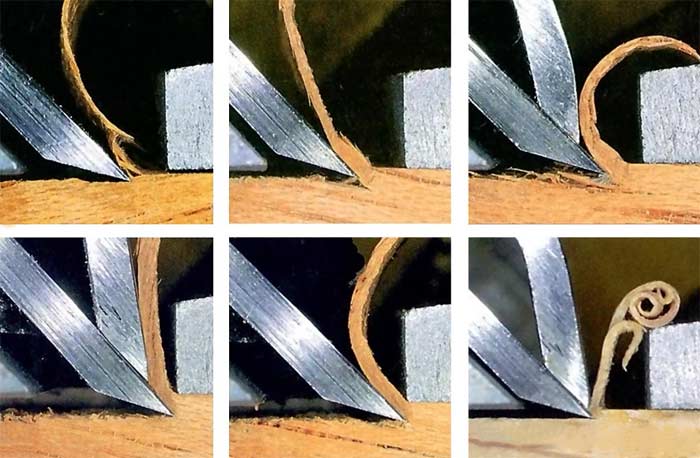

Все ножи для ручных рубанков (у электрических есть некоторые нюансы, но об этом позже) работают в условиях значительных нагрузок на лезвие, что проявляется в повышенных напряжениях среза, которые испытывает металл.

Динамика работы ножа рубанка следующая. При возвратно-поступательном перемещении инструмента нож врезается в древесину на определённую глубину. Поскольку дерево не обладает сколько-нибудь заметной пластичностью, происходит скалывание определённого слоя с образованием стружки. Сама стружка также редко когда имеет большую протяжённость, и быстро раскалывается на более мелкие фрагменты. Происходит это в момент «наползания» срезанной от заготовки древесины на наклонную кромку лезвия. При дальнейшем движении рубанка возникает трещина в следующем слое и т. д.

Если не принимать во внимание индивидуальные особенности материала, обработка которого производится, то на стойкость ножа для рубанка влияет размер прохода – предельной длины сломавшегося фрагмента стружки. С уменьшением пролёта и снижением глубины строгания поверхность заготовки становится чище и ровнее, одновременно снижаются и срезающие нагрузки на лезвие.

Поскольку стружка при изгибе с выходом вверх ломается, то наибольшие напряжения вызываются в колодке рубанка. Поэтому её изготавливают из наиболее твёрдых древесных пород. Однако стойкость колодки, как правило, намного превышает стойкость ножа. Объясняется это:

- Более благоприятной геометрией колодки, где отсутствуют концентраторы напряжения;

- Ситуативным желанием плотника (особенно малоопытного) увеличить глубину врезания, вследствие чего толщина прохода увеличивается;

- Повышенным трением между контактными поверхностями лезвия ножа и стружкой, в результате чего температура на рабочей кромке ножа возрастает.

Указанные факторы приводят к быстрому затуплению лезвия. Поэтому важен правильный выбор геометрии ножа для рубанка, а также материала, из которого изготавливается инструмент.

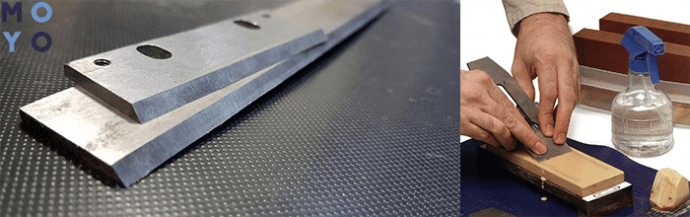

Основные этапы работ

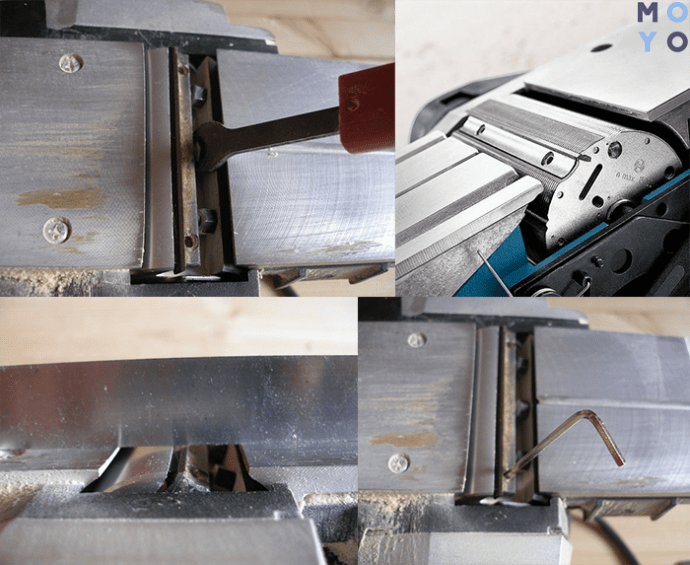

Первым делом снимаем дефектные ножи с электрорубанка и устанавливаем их в зажим.

Конструкция зажима позволяет выставить режущие ножи относительно горизонтальной поверхности таким образом, чтобы не нарушался угол заводской заточки.

Читайте также: Идея для мастерской: доработка зажимных клещей

Читайте также: Идея для мастерской: доработка зажимных клещей

На следующем этапе автор выполняет заточку ножей на шлифмашинке, используя сначала шлифовальную ленту зернистостью 80, а потом — 150, предварительно нанеся на нее пасту ГОИ.

После заточки нужно еще правильно установить ножи. Их нужно выставить таким образом, чтобы они были вровень с базой (неподвижной площадкой электрорубанка).

Читайте также: Как восстановить абразивные свойства щеток по металлу

Читайте также: Как восстановить абразивные свойства щеток по металлу

Подробно о том, как правильно заточить, а потом выставить «побитые» ножи для электрорубанка, смотрите в видеоролике на нашем сайте.

Одноразовая оснастка

Такой инструмент изготавливается из высокопрочного сплава. Пластина имеет две острые стороны. Её режущая часть никогда не затачивается. После изнашивания кромки лезвие переворачивают, закрепляют в барабане обратной стороной. Когда затупится вторая кромка, нож выбрасывают и устанавливают новый инструмент.

Такой инструмент изготавливается из высокопрочного сплава. Пластина имеет две острые стороны. Её режущая часть никогда не затачивается. После изнашивания кромки лезвие переворачивают, закрепляют в барабане обратной стороной. Когда затупится вторая кромка, нож выбрасывают и устанавливают новый инструмент.

Одноразовой оснасткой выполняются работы, которые не требуют высокой точности, когда к качеству поверхности не предъявляются повышенные требования. Однако с ней очень удобно работать. Не требуется точная регулировка ножей электрорубанка, не нужно проводить балансировку.

Металлы, применяемые при изготовлении ножей для электрорубанков

Ножи изготавливаются из твердой закаленной стали или карбида вольфрама. Так называемые быстрорежущие стальные резцы быстрее тупятся, но при этом достаточно легко поддаются восстановлению. Стоимость их невысока, отсюда и слабые потребительские свойства.

Применяются при обработке мягких пород дерева. При контакте с твердыми вкраплениями в заготовке, такими, как гвозди или сучки – теряют остроту. Но целостность материала не нарушается. Боятся перегрева, особенно при механической заточке.

Если закалка будет «отпущена», такой нож лучше утилизировать и купить новый. Вы потратите больше времени на регулярный демонтаж, заточку и установку, чем на обработку дерева.

Твердосплавные ножи, выполненные из карбида вольфрама – имеют изначально бритвенную остроту и лишены части недостатков, присущих изделиям из стали. Они медленно тупятся, не боятся перегрева.

Твердые породы дерева обрабатываются как брусок сливочного масла. Но есть и собственные недостатки. При контакте с гвоздем на высокой скорости оборотов рубанка, от режущей кромки может отколоться кусок.

Заточка таких ножей практически невозможна, прочность сплава превышает твердость большинства абразивов. Поэтому по мере износа их просто меняют на новые. А стоимость достаточно высокая. Радует тот факт, что делать это приходится не часто.

Как сделать приспособление для заточки и наточить нож рубанка или стамеску своими руками

Если один угол железки выступает, то его подправляют легким ударом молотка по железке со стороны выступающего угла (рис. 4в).

После правильной установки железки ее окончательно закрепляют клином. Клин не следует забивать очень сильно, чтобы не расколоть заплечики.

Рис. 4 Настройка рубанка: а — правильная хватка; б — прием выбивания ножа (железки); г — исправление перекоса железки (вид спереди)

Настройку металлических стругов производят с помощью прижимного винта. После настройки инструмент следует опробовать на дощечке. Хорошо настроенный рубанок легко снимает стружку, строгает гладко, без задиров и царапин.

Плотничное дело. Уроки мастерства. Содержание

Ножи для рубанков: какие можно заточить

Основным элементом рассматриваемого механизма являются ножи. Их режущая часть может быстро изнашиваться при определенных условиях. При эксплуатации рубанков следует уделить внимание тому, что выделяют два вида приспособлений:

- Ручные сегодня встречаются крайне част. При изготовлении основной части может применяться пластик, металл или дерево. Лезвие изготавливается при применении специальной стали, которая характеризуется повышенной устойчивостью к износу.

- Электрические рубанки применяются при обработке большого количества материала. За счет встроенного двигателя можно существенно повысить скорость и эффективность проводимого процесса.

Нужно учитывать тот момент, что у электрического инструмента может быть сразу несколько резцов. За счет этого существенно повышается эффективность проводимого процесса. Основная часть изготавливается из инструментальной стали или вольфрама. Стоит учитывать, что режущая часть из вольфрама не поддается заточке, после сильного износа он должен замениться. При этом поверхность может различаться по форме и некоторым другим параметрам.

Инструменты

Инструменты для заточки ножей электрорубанка:

- ключи для откручивания;

- абразивные бруски разной зернистости;

- наждачную бумагу.

Лезвия электрорубанка

После продолжительной работы лезвия начинают изнашиваться. Их нужно заново заточить или провести полную замену. Регулировка и заточка полотна необходима, когда возникают характерные признаки:

- Появился резкий звук.

- Инструмент работает с большой вибрацией.

- На обрабатываемой поверхности появляются дефекты.

- Работа требует больших усилий.

Чтобы настроить нормальное положение режущего полотна, необходимо учитывать несколько параметров. От них зависит, насколько качественной будет обработка:

- Высота лезвия, выступающая над подошвой рубанка.

- Величина бокового выступа полотна, которым выбирается четверть.

Какие ножи лучше

Лучшими характеристиками обладают ножи для электрического рубанка из твердых сплавов, созданные специально для высокооборотных лезвий по дереву. Они превосходят универсальные быстрорезы (HSS) по долговечности и качеству обработки, продолжительности работы без заточки.

Как правило, заводские («родные») ножи качественнее покупных. Из покупных качественнее брендовые ножи от производителей самих электрорубанков, (например, Интерскол, Макита), чем от сторонних производителей. Среди последних может оказаться абсолютно некачественная продукция.

Самостоятельная заточка лезвий электрорубанка

Многоразовые ножи после длительной работы требуют перезаточки. Заточка рубанка своими руками в домашних условиях выполняется аналогично ручному инструменту. Отличие состоит в количестве режущих кромок, которые требуют заточки.

Многоразовые ножи после длительной работы требуют перезаточки. Заточка рубанка своими руками в домашних условиях выполняется аналогично ручному инструменту. Отличие состоит в количестве режущих кромок, которые требуют заточки.

Для самостоятельной заточки лезвия необходимо иметь несколько специальных приспособлений:

- Точильный брусок.

- Наждак.

- Напильник.

Для работы понадобится струбцина, чтобы закрепить на верстаке затачиваемую деталь. Ножи фиксируются так, чтобы режущие кромки находились в одной плоскости.

Напильником или наждаком одновременно затачиваются все лезвия. Не должно быть никаких отклонений. Острота лезвия проверяется на любой деревянной доске.

Чтобы облегчить работу, предварительно смачивают водой абразивный камень. Для первичной обработки пользуются крупнозернистым абразивом, мелкозернистым выполняют доводку. Желательно, чтобы угол заточки ножа был равен 30 градусам. Когда режущая кромка имеет сильные повреждения, её лучше наточить на специальном заточном станке.

Originally posted 2018-03-28 15:21:25.

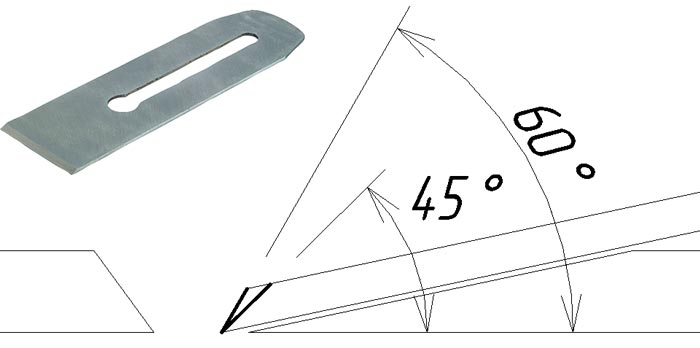

Геометрия лезвия рубанка, стамески, долота

Оптимальный профиль режущей кромки столярного инструмента сформировался опытным путем. Он немного отличается от привычного сечения обычного ножа, описанного в статье о правилах заточки лезвия.

Хотя полотно клинка тоже имеет прямоугольную форму.

В поперечном сечении лезвия столярного инструмента создается односторонний профиль.

Можно сказать, что плоскость спусков совмещена с подводом, а режущая кромка окончательно доводится за счет формирования микроподводов во время полировки на шлифовальном ремне.

Угол заточки может меняться в пределах от 25 до 45 градусов. Он зависит от плотности обрабатываемой древесины.

Как заточить «побитые» ножи для электрорубанка

Ножи для электрорубанка: особенности заточки, правильная установка лезвий деревообрабатывающего инструмента. Регулировка, заточка и установка ножей для электрорубанка. Правильная регулировка, замена и заточка ножей электрорубанка

- Какие бывают ножи для для электрорубанков

- Одноразовые ножи

- Многоразовые ножи

- Конструкция ножа

- Основные этапы работ

- Условия работы ножа

- Размеры ножей

- Разновидности ножей для электрического рубанка

- Подготовка к работе с электрорубанком

- Строгание плоского типа

- Заточка ножей электрорубанка своими руками

- Необходимые материалы

- Инструменты

- Как сделать приспособление для заточки

- Инструменты

- Как определить необходимость заточки

- Как сделать приспособление для заточки и наточить нож рубанка или стамеску своими руками

- Как заменить ножи на электрорубанке

- Как проверить качество заточки лезвия

- Требования безопасности

Какие бывают ножи для для электрорубанков

Все расходники можно поделить на два основных вида. У каждого — свои особенности.

Одноразовые ножи

Это обоюдоострые лезвия, которые изготавливают из твердосплавного металла на стальной основе. Заточке режущие элементы не подлежат. Но если одна сторона затупилась, нож можно перевернуть и установить на электрорубанке острой частью наружу. Если же обе стороны износились — понадобится менять насадку.

Такие аксессуары подходят для грубой обработки древесины. Их легко устанавливать, настраивать и балансировать. Служат приспособления долго, но могут сломаться, если столкнутся с металлической деталью (вроде болта).

Многоразовые ножи

Насадки делают из высококачественной быстрорежущей стали. Они подходят для финальной обработки: поверхности получаются такими гладкими, что дальнейшая шлифовка может и не потребоваться.

Такие изделия удобны, поскольку их можно неоднократно затачивать. Правда, для их установки нужна очень точная регулировка и балансировка.

Важно! Такие ножи чаще всего не подходят для твердых пород дерева.

В тему: Электрорубанок: как выбрать инструмент для дома — 6 основных критериев

Конструкция ножа

Прежде чем начинать учиться перетачивать ножи на электрорубанке, необходимо разобраться с их конструкций. Он состоит из двух основных частей — опорной и рабочей, которые содержат несколько элементов:

- рабочий угол;

- передний угол;

- фаску на тыльной части лезвия;

- задний угол фаски.

При заточке режущего элемента у электроинструмента наибольшее внимание необходимо уделять переднему углу. От того, насколько правильно он был заточен, будет зависеть гладкость поверхности после строгания, нагрузка на лезвие, эффективность удаления опилок из рабочей зоны.

Основные этапы работ

Первым делом снимаем дефектные ножи с электрорубанка и устанавливаем их в зажим.

Конструкция зажима позволяет выставить режущие ножи относительно горизонтальной поверхности таким образом, чтобы не нарушался угол заводской заточки.

На следующем этапе автор выполняет заточку ножей на шлифмашинке, используя сначала шлифовальную ленту зернистостью 80, а потом — 150, предварительно нанеся на нее пасту ГОИ.

После заточки нужно еще правильно установить ножи. Их нужно выставить таким образом, чтобы они были вровень с базой (неподвижной площадкой электрорубанка).

Подробно о том, как правильно заточить, а потом выставить «побитые» ножи для электрорубанка, смотрите в видеоролике на нашем сайте.

Условия работы ножа

Все ножи для ручных рубанков (у электрических есть некоторые нюансы, но об этом позже) работают в условиях значительных нагрузок на лезвие, что проявляется в повышенных напряжениях среза, которые испытывает металл.

Динамика работы ножа рубанка следующая. При возвратно-поступательном перемещении инструмента нож врезается в древесину на определённую глубину. Поскольку дерево не обладает сколько-нибудь заметной пластичностью, происходит скалывание определённого слоя с образованием стружки. Сама стружка также редко когда имеет большую протяжённость, и быстро раскалывается на более мелкие фрагменты. Происходит это в момент «наползания» срезанной от заготовки древесины на наклонную кромку лезвия. При дальнейшем движении рубанка возникает трещина в следующем слое и т. д.

Если не принимать во внимание индивидуальные особенности материала, обработка которого производится, то на стойкость ножа для рубанка влияет размер прохода – предельной длины сломавшегося фрагмента стружки. С уменьшением пролёта и снижением глубины строгания поверхность заготовки становится чище и ровнее, одновременно снижаются и срезающие нагрузки на лезвие.

Поскольку стружка при изгибе с выходом вверх ломается, то наибольшие напряжения вызываются в колодке рубанка. Поэтому её изготавливают из наиболее твёрдых древесных пород. Однако стойкость колодки, как правило, намного превышает стойкость ножа. Объясняется это:

- Более благоприятной геометрией колодки, где отсутствуют концентраторы напряжения;

- Ситуативным желанием плотника (особенно малоопытного) увеличить глубину врезания, вследствие чего толщина прохода увеличивается;

- Повышенным трением между контактными поверхностями лезвия ножа и стружкой, в результате чего температура на рабочей кромке ножа возрастает.

Указанные факторы приводят к быстрому затуплению лезвия. Поэтому важен правильный выбор геометрии ножа для рубанка, а также материала, из которого изготавливается инструмент.

Размеры ножей

По этому критерию лезвия делят на:

- обычные: длина — 82 мм, ширина — 5,5 мм, толщина — 1,2 мм;

- нестандартные: больше классических по всем параметрам.

Первый вариант удобен, поскольку его можно установить на большинство электрорубанков разных производителей.

Совет: чтобы не ошибиться с выбором ножа, лучше при взять в магазин старый расходник.

Читайте также: Как выбрать аккумуляторный шуруповерт: 6 советов и рейтинг из 5 крутых моделей

Разновидности ножей для электрического рубанка

Ножи рубанка разделяются по нескольким факторам. По форме:

- Закругленные — их применяют при работе с широкими заготовками. С помощью закругленного лезвия можно сделать аккуратный переход между двумя или более строгальными плоскостями.

- Прямые — применяются при строгании заготовок небольших размеров. Позволяют выбирать четверть.

- Волнообразные лезвия рубанка. С их помощью выполняют имитацию старения древесины.

Отдельное разделение касается длины лезвий. Она изменяется зависимо от того, какой электроинструмент применяется для строгания.

Подготовка к работе с электрорубанком

Прежде чем приступить к началу работы с новым инструментом, нужно прочесть инструкцию к нему. Это поможет понять особенности конкретной модели и эффективнее работать с ней. При первом и каждом следующем использовании нужно проверять следующие детали инструмента:

- корпус, кабель и ножи не должны иметь никаких повреждений;

- режущие элементы должны быть хорошо закреплены на своих местах;

- механизм должен быть чистым.

Во время работы с инструментом на вас должна быть рабочая одежда без свисающих или свободно развевающихся краев. Рукава не должны быть слишком длинными. Нельзя использовать перчатки при работе с инструментом, у которого вращается вал, так как их может затянуть внутрь.

Провод электрорубанка должен свободно доставать до электросети и не быть натянутым. Если его длины не хватает, нужно использовать удлинитель. Обрабатываемая деталь должна быть хорошо закреплена на верстаке.

Строгание плоского типа

Говоря о том, какой рубанок выбрать для строгания данного вида стоит отметить, что вышеназванная категория инструментов состоит из образцов, используя которые можно выполнить практически любую обработку изделия.

У всех рубанков, которые называют одинарными, и которые используются для быстрого выравнивания поверхности из древесины прямое лезвие дополнительно немного закруглено аккуратной кромкой.

После использования такого инструмента не останется никаких заусениц. Он используется обычно при необходимости чистового строгания любого предмета после завершения обработки грубого типа.

Посмотрев фото ручного рубанка можно увидеть что для финального выравнивания изделия часто используется торцовочная разновидность рубанков. У них основное лезвие, как правило, дублируется всегда ножом, использующимся для выполнения ломки стружки.

Заточка ножей электрорубанка своими руками

Использование прибора с тупыми лезвиями ведет к повышению нагрузки на мотор, а это чревато его преждевременным износом. К тому же, ухудшается качество обработки.

Заточить ножи электроинструмента в домашних условиях не так уж и трудно, если быть аккуратным.

Необходимые материалы

- точильный камень: крупнозернистый — для первичной, мелкозернистый — для финальной заточки;

- две доски ламината, деревянный брусок — если нужно изготовить точилку самому.

Узнайте: Как выбрать эксцентриковую шлифмашину: 5 советов и правил

Инструменты

- ножовка;

- точильный станок;

- зажим для ножа;

- линейка;

- отвертка;

- карандаш;

- нож для дерева;

- стамеска;

- молоток;

- крепежные винты и шпильки;

- электродрель;

- нож от рубанка;

- два одинаковых подшипника.

Как правильно выполнить заточку своими руками:

2. Аккуратно прикрутить их к зажиму так, чтобы кромки лежали в одной плоскости.

3. Плавненько, слегка надавливая, вести ножи по абразиву. Важно следить, чтобы лезвия одновременно затачивались. Так первоначальный угол заточки сохранится.

Совет: чтобы пыль от стачиваемого абразива не летела в лицо, камень лучше заранее намочить.

4. Проверить работу: осмотреть ножи на предмет дефектов, убедиться, что режущая часть — достаточно острая.

5. Установить пластины на электрорубанок и отрегулировать их.

Этот способ подходит, если нужно слегка заточить аксессуар. Для слишком тупых ножей понадобится специальное приспособление. Но и его можно сделать своими руками.

Как сделать приспособление для заточки

Создать заточную тележку самому — непростая, но выполнимая задача.

Разбираемся: Какой из 2 типов перфораторов лучше – вертикальный или горизонтальный?

Инструменты

Инструменты для заточки ножей электрорубанка:

- ключи для откручивания;

- абразивные бруски разной зернистости;

- наждачную бумагу.

Как определить необходимость заточки

Во время работы рубанком он соприкасается с материалом лезвием ножа. Последний расположен под определенным углом и благодаря своей остроте срезает нужный участок древесины (или другого материала).

Сами ножи в электрорубанке расположены на вращающемся барабане. При этом они могут иметь по две режущей кромки. Если одна затупилась, то нож просто переворачивают. Само лезвие выполняется из инструментальной стали высокой прочности или карбида вольфрама.

Ножи могут иметь различную форму. В своей работе столяры используют и прямые конструкции (самые распространенные), и закругленные, и даже волнообразные. Каждая разновидность применяется для выполнения определенных работ. Поэтому у каждого мастера всегда можно найти большой ассортимент ножей для рубанка.

Если вы часто обрабатываете элементы из твердых пород дерева, то даже прочный металл постепенно начинает стираться. Чем больше вы работаете, тем быстрее затупляется острие ножа. Постепенно вы сами почувствуете, что каждое движение дается все труднее. При этом работа не движется, исходная деталь не меняет своих очертаний. Доводить до такого состояние лезвие не стоит. Чем оно будет тупее, тем сложнее будет процесс заточки.

Затупившийся нож рубанка сделает работу столяра очень трудной. Таким инструментом невозможно будет выполнить даже простую задачу. Понять, что ножу нужна заточка довольно просто. Для этого необходимо снять его со своего места и посмотреть на лезвие. Если вы заметили на режущей кромке (фаске) блестящую нитеобразную полоску, значит пришло время заточки.

Как сделать приспособление для заточки и наточить нож рубанка или стамеску своими руками

Если один угол железки выступает, то его подправляют легким ударом молотка по железке со стороны выступающего угла (рис. 4в).

После правильной установки железки ее окончательно закрепляют клином. Клин не следует забивать очень сильно, чтобы не расколоть заплечики.

Рис. 4 Настройка рубанка: а — правильная хватка; б — прием выбивания ножа (железки); г — исправление перекоса железки (вид спереди)

Настройку металлических стругов производят с помощью прижимного винта. После настройки инструмент следует опробовать на дощечке. Хорошо настроенный рубанок легко снимает стружку, строгает гладко, без задиров и царапин.

Плотничное дело. Уроки мастерства. Содержание

Как заменить ножи на электрорубанке

Чтобы убрать старые насадки, нужен комплект гаечных ключей. Может пригодиться и отвертка.

Как делать:

- повернуть барабан электроприбора так, чтобы открылся доступ к болтам;

- ослабить фиксацию;

- снять рабочую насадку;

- в освободившиеся пазы вставить новые лезвия;

- зафиксировать их болтами.

Важно! Чтобы не было дисбаланса, менять нужно сразу все режущие части.

Настал черед регулировки. Для этого нужен комплектный шестигранник и линейка из металла.

Как отрегулировать ножи электрорубанка:

- На стол положить инструмент так, чтобы его барабан смотрел вверх.

- Если нужно, стереть смолу с режущих аксессуаров.

- Задать минимальную глубину строгания.

- Лезвие расположить в прорези между подошвами.

- На заднюю плиту положить линейку.

- Посмотреть, касается ли ее кромка расходника. Если нет — приподнять планку. Для этого можно чуть послабить крепления с помощью шестигранника из набора.

- Затянуть крепеж.

Делать все это нужно для каждой насадки. Для баланса расстояние между ножами должно быть одинаковым.

Интересно: Как выбрать отбойный молоток: 6 подсказок

Правильно заточить ножи электрорубанка самому — не так уж и сложно. Если ситуация не критична, можно сделать все вручную с помощью точильного камня. Если лезвие совсем уж затупилось — необходимо специальное приспособление. Его можно приобрести или сделать своими руками.

Как проверить качество заточки лезвия

Перед установкой ножей в инструмент рекомендуется проверить качество их заточки. Самый простой тест заключается в следующем:

- В одну руку берут лезвие, а в другую — обычную бумагу для принтера.

- Заточенной кромкой проводят по краю листа сверху вниз или пробуют разрезать его поперек, удерживая на весу.

- Оценивают результат.

Если нож заточен хорошо, то срез будет идеально ровным и аккуратным. Тупая кромка не сможет справиться с бумагой либо разорвет ее грубо и неравномерно. Проверять инструмент в работе после переточки нужно на пробной заготовке, которую не жалко испортить.

Предупреждение! Оценивать остроту металла пальцем не рекомендуется без соответствующего опыта. Качественно заточенный угол может оставить глубокий порез.

Требования безопасности

Если инструментом пользоваться правильно, то можно быстро и качественно выполнить достаточно большой объем работ. Однако если не придерживаться требований безопасности, то можно получить значительные травмы.

- Перед работой обрабатываемую заготовку необходимо надежно зафиксировать, в противном случае она может сдвинуться или вовсе слететь в процессе работы.

- Во время технического осмотра лезвий и их настройки электрорубанок необходимо обесточить, вынув шнур и вилку из розетки, потому что случайный запуск может привести к очень неблагоприятным последствиям.

- Приступать к обработке нужно лишь после запуска и прогрева ножей, то есть режущие элементы должны ускориться до нужных оборотов.

- Инструмент нужно класть исключительно набок.

При работе следует избегать сгибов и спутываний шнура, который отвечает за подачу электропитания. Также требуется соблюдение электроизоляции и целостности.