Болт с пластиковой ручкой — полезное приспособление, которое везде пригодится

На чтение: 3 минуты Нет времени?

Барашковые болты очень часто просто незаменимы в решении разных задач. Проблема только в том, что они могут в нужный момент не оказаться под рукой, или у них неудобные рукояти, которые неудобно затягивать. А между тем сделать подобный болт можно буквально за пару минут из того, что есть под рукой.

Читайте в статье

Что потребуется для изготовления болта с ручкой

Похожие болты вы увидите в офисных стульях или в другой похожей мебели, они же используются в качестве регулировочных ножек. Их можно использовать в качестве стопора для фиксации подвижной детали.

ФОТО: YouTube.com Для фиксации болта можно использовать термоклей. Он быстро заполняет пробку и хорошо держится и на металле, и на пластике

Как сделать болт с пластиковой ручкой: пошагово

Алгоритм сборки очень простой, и вся работа займёт у вас не больше пары минут.

ФОТО: YouTube.com Сначала из внутренней части крышки нужно удалить мягкую прокладку, если она есть, а потом прямо по центру горячим клеем закрепить болт в строго вертикальном положении

ФОТО: YouTube.com После фиксации болта крышку нужно заполнить клеем. Проблема только в том, что термоклей может расплавить крышку. Избежать этого поможет простой трюк: крышку с болтом нужно поместить в ёмкость с водой так, чтобы вода не доходила до краёв. А потом заполняйте крышку клеем, температура уже не будет достаточной для деформации

ФОТО: YouTube.com Последний штрих – прямо на горячий клей нужно поместить металлическую шайбу подходящего размера. Она придаст дополнительную прочность всей конструкции

Чтобы ручка точно не прокрутилась на болте, резьбу внутри крышки лучше надрезать в нескольких местах.

В результате вы получите удобный инструмент для фиксации подвижных деталей. Нужно помнить только одно: к таким болтам нельзя прилагать большого усилия при закручивании, потому что термоклей может не выдержать чрезмерного давления. А вот если вместо термоклея вы используете эпоксидную смолу, то можно не беспокоиться за прочность детали. Времени на застывание уйдёт больше, придётся подождать пару суток, но взамен у вас появится прочный и долговечный крепёж, который всегда будет под рукой.

Некоторые умельцы предлагают и другие варианты, например наплавить на головку болта не термоклей, а обычный более тугоплавкий пластик, который обеспечит более надёжную фиксацию. Для этого болт зажимают в дрели и на больших оборотах проводят головкой по пластику. От трения пластик нагревается и наматывается вокруг головки.

Барашковый болт из обычной цепи и другие идеи

Есть и другой вариант решения этой задачи, очень популярный среди самодельщиков.

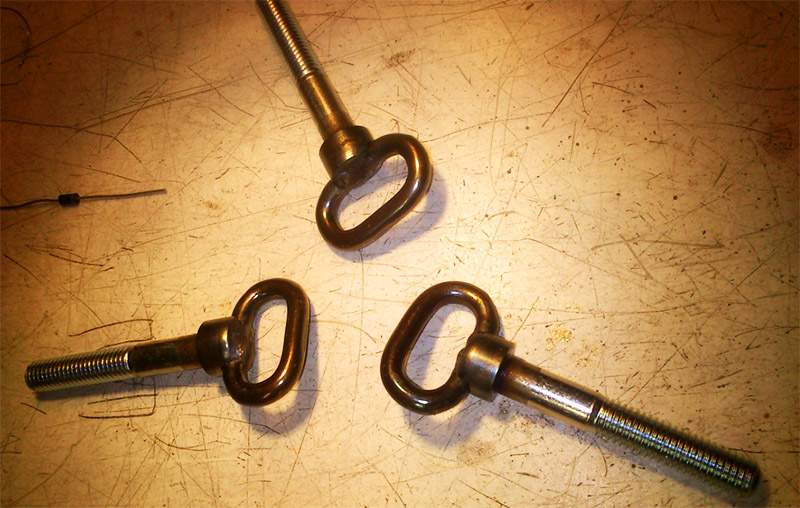

ФОТО: YouTube.com На головку болта можно приварить звено обычной цепи – и вы получите удобную ручку для закручивания с усилием

Есть и другие варианты выполнения такие изделий, некоторые из них изложены в этом видеоматериале:

Как сделать алюминиевые ручки-барашки для болтов

Давно хотел изготовить ручки-барашки большого размера, которые всегда могут пригодиться. Для образца взял ручку-“ромашку” от струбцин, которые шли в комплекте с циркулярной пилой.

Хочу сразу показать результат.

Всё оборудование делалось для одноразового или очень редкого использования, поэтому выполнено очень просто, можно сказать, примитивно.

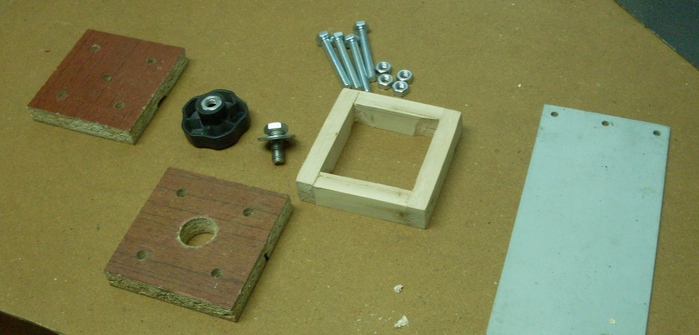

Для изготовления пресс-формы для литья пластмассы и нагревателя потребуется совсем немного материалов и инструмента. Если нет сварки, можно применить резьбовые соединения или придумать что-то ещё. Просто со сваркой быстрее и удобнее.

Пресс-форма для литья пластмассы склеена из реек. При диаметре ручки-образца 54 мм, наружные размеры пресс-формы получились 100х100 мм, ширина 16мм и высота 22 мм.

Сразу хочу сказать, что высоту пресс-формы (толщину будущей заливки) надо брать больше. Толщина слоя эпоксидной смолы над верхней частью формы должна быть не меее 10 мм.

У меня она была всего 3-4 мм, поэтому после второй заливки часть “крыши” разрушилась от сильного давления.

Ручка-модель имеет выступающую часть, поэтому в центре основания из ДСП или фанеры делаем отверстие нужного диаметра, а по углам сверлим отверстия диам. 8 мм.

Собираем конструкцию. На всякий случай между основанием и боковинами проложил два слоя газеты. Снизу закладываем болты, накручиваем гайки так, чтобы они находились примерно на 10 мм от основания. Всю внутреннюю часть, кроме стенок, смазываем любым машинным маслом.

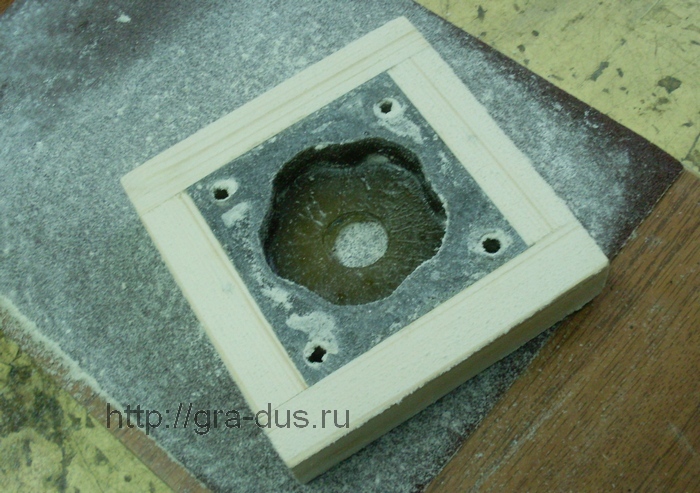

В центре можно укрепить трубочку или стержень – будущее заливное отверстие. Можно просверлить его и после заливки. На фото видно, насколько тонкий слой эпоксидки залит, даже пробка, закрывающая отверстие в центре пресс-модели, просвечивает. Надо лить слой толще.

Пимерно через сутки эпоксидка отвердеет. Выкручиваем болты, шлифуем основание. Должно получиться примерно так:

В уже готовой пресс-форме недалеко от заливного отверстия необходимо просверлить еще одно, диаметром 2-2,5 мм, для выхода воздуха во время заливки пластика. У меня сначала этого отверстия совсем не было.

Изготавливаем вторую часть формы. Понятно, что в углах стальной пластины надо просверлить совпадающие отверстия и приварить шайбу.

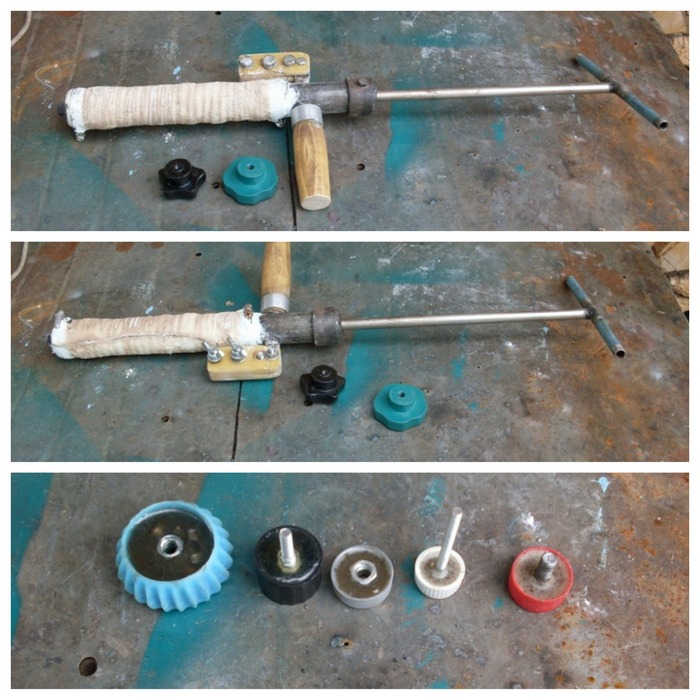

Пока затвердевал эпоксидный клей в пресс-форме, я начал изготавливать термопресс для заливки пластика. Эта штуковина похожа на обычный насос для велосипеда. Использовались обрезки труб разного диаметра и подходящие по размеру шайбы.

Трубу можно взять диаметром 30-35 мм, длиной 300-350 мм. Поршень должен плотно входить в трубу но не заклинивать. Лучше пусть часть разогретого пластика просочится через поршень, чем он заклинит во время нагнетания. Испортите заготовку.

На заостренный штырь насаживается деревянная ручка, к Г-образной пластинке прикручивается изолятор из стеклотекстолита для крепления выводов спирали.

Эти детали я приварил позже, а сначала была просто труба, на одном конце которой приварена шайба с внутренним диаметром 10 мм, для выхода жидкого пластика.

Первая ручка была отлита вообще без электронагрева. В трубу я засыпал нарезанный мелкими кусочками пластик. Использовал то, что попалось под руку: куски от разбитого пластикового ведра, лопату для уборки снега и прочее. Разогревал на открытом огне.

Но это неудобно. Пластик при перегреве периодически воспламеняется и страшно воняет, труба горячая и вся черная от копоти, на руку приходится надевать толстую рукавицу.

Но всё-же получилось:

За неимением слюды обмотал трубу фторопластовой лентой. Выдерживает температуру примерно 450 град. Нагреватель – спираль от. сам не знаю, от чего. Может, утюг, а может старинная эл. плитка.

Разрезал на три равные части, вытянул, распрямил, как мог. Немного скрутил все жилы между собой. Длина спирали получилась примерно 2,5 – 2,8 метра. Впоследствии сверху обмотал её чем-то, похожим на стекловату.

Аппарат не каждодневного применения, поэтому всё упрощенно. )

Ходовые испытания. Напряжение и ток видны на фото. Ток 4,5-5А, напряжение около 30 В. Источник питания – старое зарядное устройство, напряжение на выходе регулируется. На мультиметре – температура внутри трубы.

Фторопластовая лента всё-таки не выдержала и местами расплавилась, вызвав короткое замыкание и отгорание части спирали.

Намотал другую. Кстати, перед намоткой новой спирали её надо отжечь, пропустив через неё хороший ток, или каким-то другим способом. После отжига она становится мягкой, почти полностью распрямляется и становится удобной для намотки.

В качестве изоляции применил гипсовый бинт из аптеки. Намотал на трубу два слоя, затем спираль и сверху снова несколько слоев гипсового бинта.

Отлил несколько ручек. Бинт потемнел, но ничего не разрушается, не крошится. Из гипсового бинта сделал и форму для отливки, но не испытывал, так как ручек уже достаточно.

Так выглядит последний вариант термопистолета.

Ручки небольших размеров изготавливал, заливая эпоксидной смолой болт или гайку в пробке подходящих размеров (нижнее фото).

Литье пластмассы в домашних условиях вполне может выполнить даже тот, кто не имеет никакого опыта. Основная сложность – изготовление качественной пресс-формы.

Как сделать гайку барашек из фанеры своими руками

Деревянные маховики весьма удобно применять в зажимных узлах различных самодельных приспособлений и станков. Зачастую они гораздо практичней заводских гаек-барашек, а сделать их можно из фанеры своими руками.

Гайка барашек из фанеры – фото.

Подготовьте всё необходимое

Для изготовления звездообразных рукояток понадобятся гайки нужного диаметра и обрезки фанеры вдвое толще высоты гаек.

- Электролобзик.

- Узкая пилка по дереву.

- Шлифовальная машина.

- Шкурки различной зернистости.

- Дрель электрическая.

- Сверла различных диаметров: 3–5 мм, по калибру болта и по размеру гайки «под ключ».

- Карандаш и чертежные принадлежности.

- Молоток.

- Ключи.

- Узкая стамеска.

Для склейки фанерных деталей подойдет столярный клей, а для фиксации металлических гаек пригодится эпоксидный двухкомпонентный клеящий состав.

Делаем барашковые гайки своими руками

Рационально изготавливать сразу хотя бы две рукоятки. Сложите два куска фанеры вместе, начертите круги по размеру рукояток и разделите окружности на шесть частей.

Сначала просверлите тонкие сквозные отверстия по центрам заготовок.

Затем положите детали внутренними поверхностями кверху и высверлите материал перовым сверлом на глубину в половину толщины гайки.

Поменяйте сверло в патроне электродрели и рассверлите центральные отверстия под стержни болтов.

Вставьте в одну заготовку болты, накрутите гайки и обведите контуры карандашом.

Удалите лишний материал стамеской, придав углублениям шестигранные формы.

Вставьте гайки на место и закрутите болты. Наденьте вторую заготовку и стукните сверху молотком, чтобы грани гаек отпечатались на фанере.

Прочертите линии карандашом, если вмятости плохо видно. Выберите углубления стамеской.

Вложив гайки и соединив детали вместе, убедитесь в отсутствии щели между ними. Пометьте торцы заготовок.

Намажьте столярным клеем поверхности и капните в пазы для гаек немного «эпоксидки».

Скрутите детали болтами, подложив под гайки шайбы. Оставьте заготовки до высыхания клеящего состава.

Просверлите размеченные на окружностях отверстия перовым сверлом.

Теперь вырежьте круги лобзиком и отшлифуйте грани.

Смастерите под рукоятки опорные шайбы из прочной фанеры, а лучше из материала с более твердой поверхностью (фторопласта или ламинированной МДФ).

Покройте самодельные маховички лаком или краской. Используйте фанерные рукоятки вместо гаек-барашек в узлах, где для сжатия достаточно усилия от руки.

Статьи по теме:

Обсудим, как работать с перфоратором без пыли. А также: недостатки при использовании пылесоса, как избежать пыли при бурении стены и бурении потолка.

Статья рассматривает процесс изготовления простых держателей, подставок и полочек для ручного инструмента домашней мастерской.

Рассмотрены варианты самодельных боковых упоров для столярного верстака. Представлен чертеж и подробно показан порядок изготовления одного из.

Мастер-класс по замене вышедшего из строя никель-кадмиевого аккумулятора шуруповерта на современный литий-полимерный.

Пошаговая инструкция с фото рассматривает процесс изготовления своими руками простого воротка для метчиков.

Как сделать барашки из пластиковой трубы? Продолжение.

автор у тебя каждое видео в минусах. хватит из говна понос делать.

Куча геморроя, счет за электроэнергию и прочая.. А не проще ли было купить в магазине? или автор в тайге живет?

Павербанк из одноразовых электронных сигарет

Многие, наверное, слышали о так называемых “одноразках”, набравших популярность, в последнее время, среди молодежи.

Если в кратце, то это необслуживаемые, не заряжаемые, не заправляемые электронные сигареты.

Вариаций формы – уйма, но вот, как пример, выглядеть могут так:

Все бы ничего, но эти устройства, хоть и называются одноразовыми, работают и питаются от многоразовых литий-ионных аккумуляторов такого вида:

В моём случае, это аккумулятор типа 13400, ёмкостью 550МАч.

Таких экземпляров у меня накопилось аж 14шт., и я подумал, а чего пропадать добру без дела?

И решил я собрать себе павербанк.

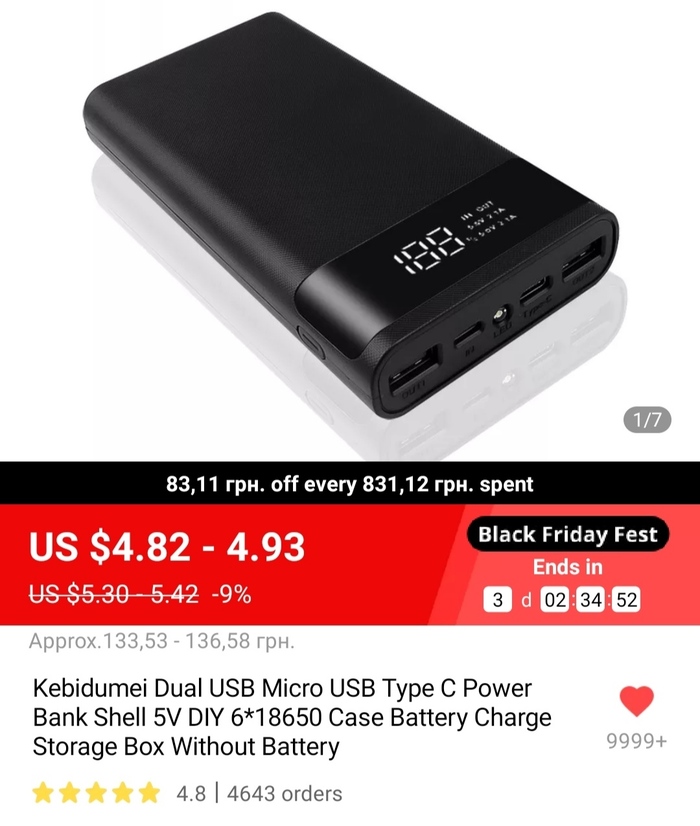

На Али нашёл неплохой контроллер в корпусе – такая себе DIY заготовка под аккумуляторные поделки:

Совершив покупку сего девайса, дождавшись доставки и получения, принялся за сборку.

Сперва спаял между собой аккумуляторы паралельно:

Затем добавил ещё немного, чтоб забить корпус полностью:

Уплотнил всё каким-то поролоном, подпаялся к плате, и оно сразу подало признаки жизни.

Подключил зарядное устройство, через MicroUSB вход, и стал ждать заряда.

На удивление, всё заработало с первого раза, без танцев с бубном.

Удостоверившись, что ничего не греется, не дымит и не взрывается, а заветные процентики на дисплее набираются – защелкнул крышку, тем самым завершив сборку сего павербанка.

После чего проверил работоспособность непосредственно на заряд устройств.

В качестве подопытного выступил “Айкос”:

Тест пройден – устройство заряжается!

К сожалению, у меня нечем проверить реальную ёмкость, ток заряда и тому подобное. Поэтому просто ориентируюсь на “работает/не работает”. В теории, здесь должно быть около 7700МАч объема.

Таким образом, и себя потешил, и немного природу спас, дав вторую жизнь (а может, и третью) аккумуляторам.

Спасибо за внимание

![]()

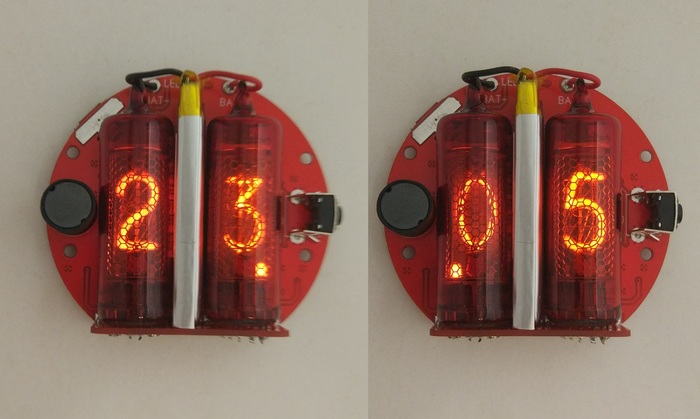

Обновлённая версия основы для наручных часов на двух ИН-16

Я уже довольно давно занимаюсь изготовлением электронной части для наручных часов Nixie clock на двух лампах ИН-16 и при этом постоянно стараюсь вносить в конструкцию что-то новое.

Про одну из прошлых версия я писал почти год назад – Мои вариант часов “Микро” на двух индикаторах ИН-16, версия 5, а вот новая:

Отличия от той версии:

Наличие 4 отверстий для крепления платы к корпусу.

Дополнения в шелкографии.

Красные лампы и красная плата для них.

Небольшое видео работы. Напоминаю, что в процессе зарядки можно активировать постоянный показ времени, а в обычном режиме лампы загораются после нажатия кнопки на пару секунд для показа часов и минут.

![]()

Оживляем робота с манипулятором на Arduino

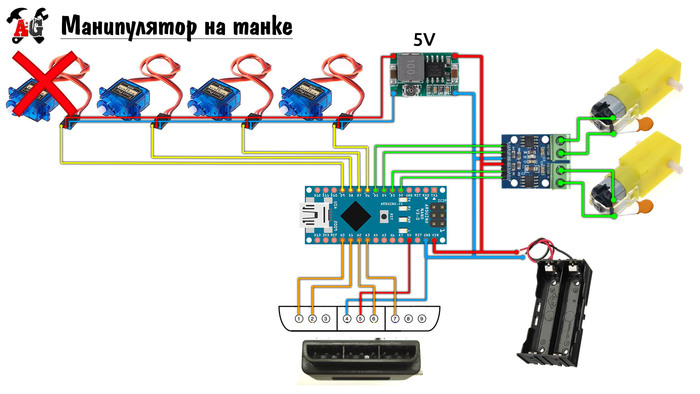

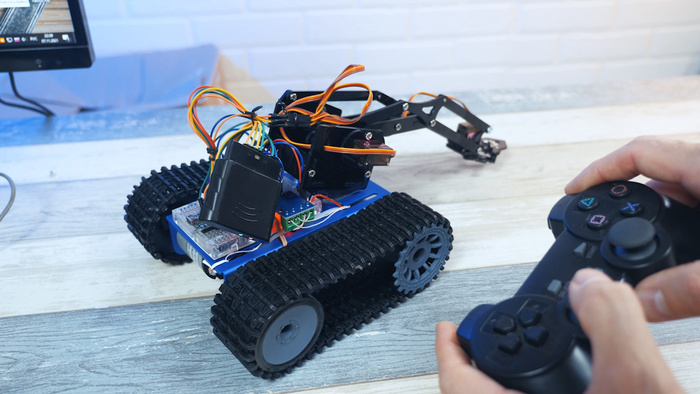

Решил собрать дешёвую гусеничную платформу с Aliexpress и поставить на неё руку-манипулятор, управление – геймпад от PS2 с беспроводным приёмником. Схема проекта получилась вот такая:

Игрушка получилась довольно забавная, жалко в детстве такой не было. Хотя мы то знаем, до какого возраста у мужчин длится детство)

![]()

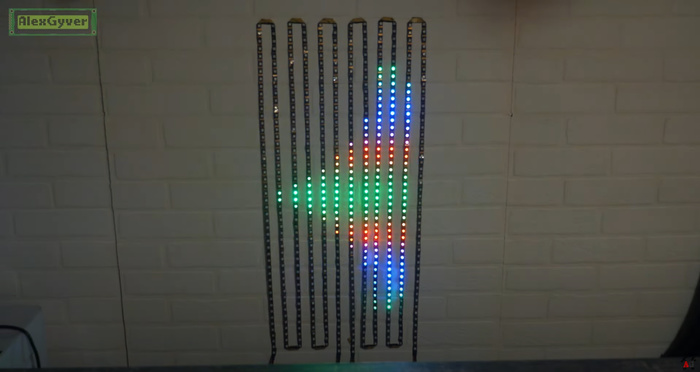

Повторяем поделки из ТикТока

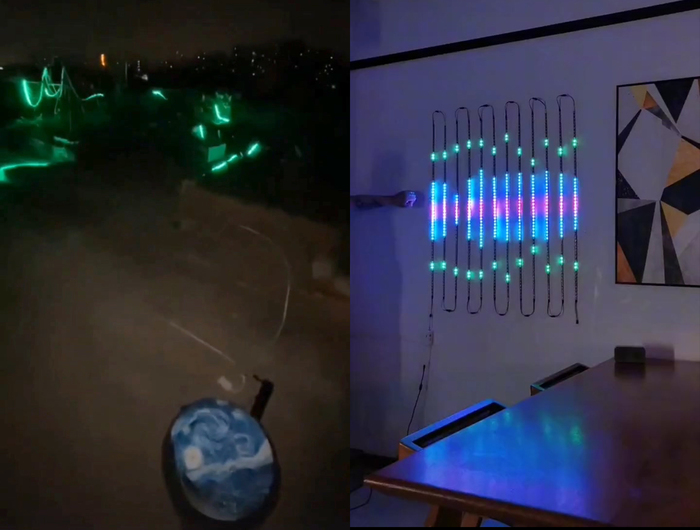

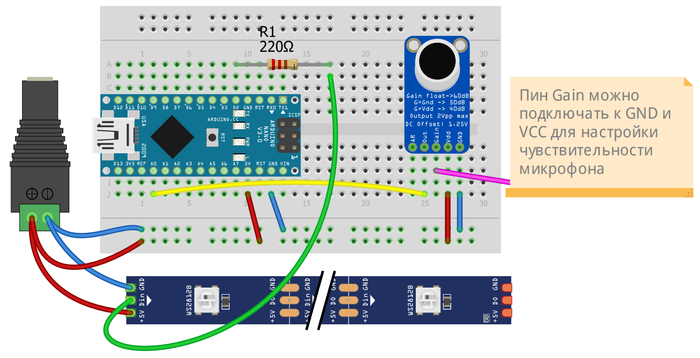

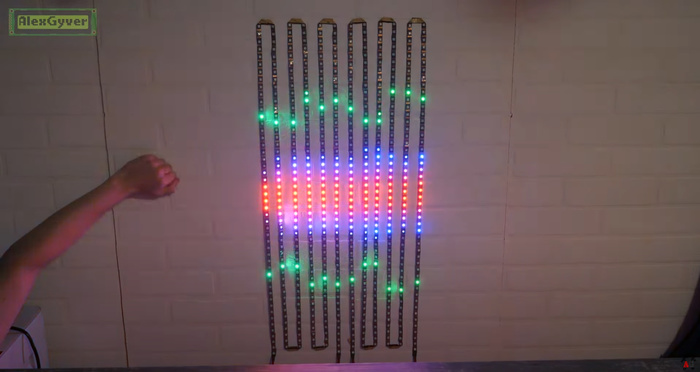

Решил сделать проекты из двух вирусных видео, на Пикабу они тоже были:

Для обоих вариантов понадобится

– Адресная светодиодная лента (я брал WS2812b)

– Микрофон (я брал модуль на MAX9814

– Блок питания на 5V

Ссылки на исходники прошивок (там несколько вариантов) есть в описании под видео на ютубе. Пара статичных картинок с результатом:

![]()

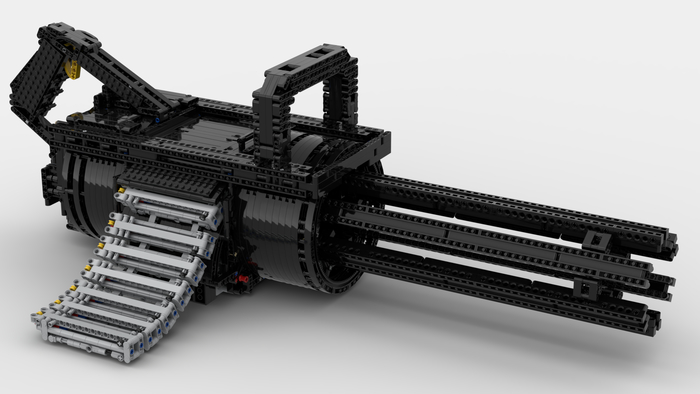

Полностью автоматический миниган из LEGO Technic!

Небольшой рассказ о том, как мой товарищ сделал каноничный автоматизированный миниган из Лего. Бонусом рендер, который не был показан в видео:

![]()

Делаем простую помпу!

Всем привет друзья. В этом видео решил сделать мини помпу. Понимаю, что вряд ли кому то пригодится насос из шприца, однако главно что станет наглядно понятен механизм действия подобного устройства и если в дальнейшем его масштабировать, может получиться вполне себе рабочий экземпляр.

![]()

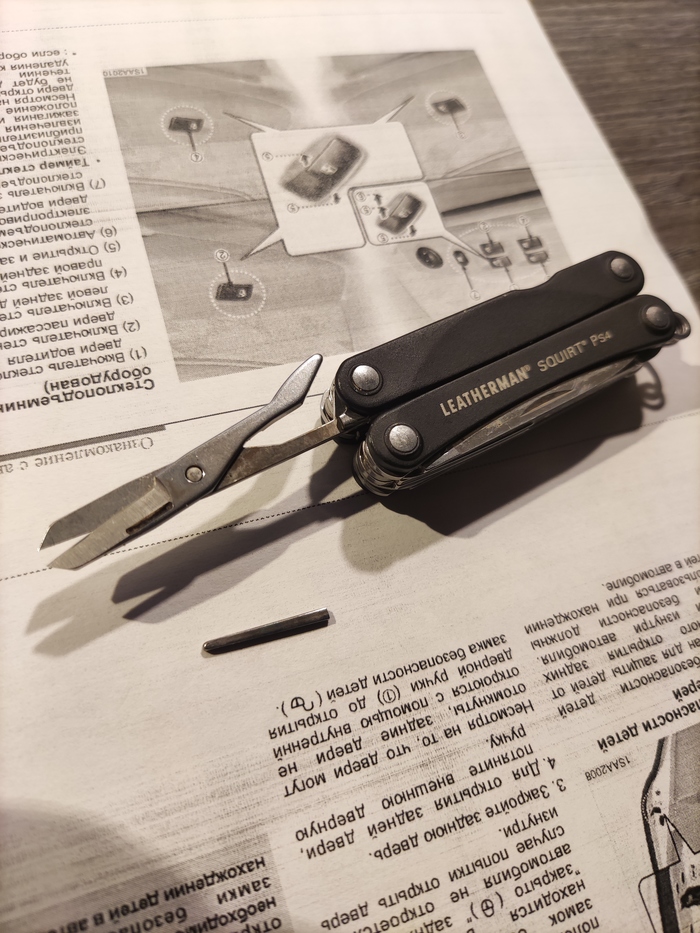

Полезная доработка ножниц Leatherman Squirt PS4

Большинство владельцев этого маленького, но очень полезного мультитула сталкиваются с вот такой вот крайне распространенной проблемкой:

Пружинка ножниц неизбежно переламывается пополам, когда мультитул находится в сложенном состоянии долгое время. Связано это с тем, что при складывании ножниц, пружина находится в постоянном напряжении и в один прекрасный момент металл дает трещину.

Такая проблема настигла и меня спустя полтора года владения мультитулом. Заменив его по гарантии, озадачился вопросом, как бы эту пружинку сохранить в рабочем состоянии подольше. И в голову пришло простое и надежное решение – сделать прорезь на рычажке ножниц, куда пружинка будет прятаться, не находясь в постоянном напряжении. Выглядит это так:

Пропилил болгаркой с тонким кругом (не помню уже какой был скорее всего 1,5 мм), предварительно разметив маркером место под прорезь для пружинки.

Получилось довольно точно угадать с размером.

А прячется пружинка в эту прорезь очень легко – нужно всего лишь при складывании ножниц, надавить их слегка в сторону от пружинки и она нежнейше проваливается в эту прорезь. Сама пружина при таком состоянии полностью расслаблена и ножницы можно спокойно складывать, не беспокоясь, что металл пружины может лопнуть.

Работоспособнось ножниц никоим образом не пострадала.

Надеюсь, кому-нибудь будет полезно)

Но, стоит помнить, что гарантия при таких извращениях слетает, естественно.

Профиль 20х40 и бухта текстильной стропы

Давно я хотел сделать что то подобное и вот этот день настал. Профиль 20х40, бухта текстильной стропы и бюджетный матрасик из алика, это всё что понадобиться для изготовления кресла – шезлонга.

Первым делом варим металлический каркас. Для того что бы прикинуть размеры можно воспользоваться обычной проволокой которую предварительно сгибаем по размерам своей тушки.

После этого варим две одинаковые боковинки по проволочному эскизу.

Соединяем их между собой и привариваем к прямоугольным ножкам. Вуаля, каркас готов!

Нарезаем полоски текстильной стропы и нашиваем их лента за лентой. Я в первую очередь натянул коротенькие ленты по ширине, а уже потом те что идут вдоль. Не расстраивайтесь если не получается натянуть короткие ленты как следует. Недостаточное натяжение исчезнет когда вы натяните все длинные ленты.

Бросаем наверх матрасик, и можно залипать в любимую Пикабушку =) А это видео по изготовлению, если кому интересно.

![]()

Самодельная большая корабельная пушка

Пока наш парусник простаивает во льду до следующего сезона, я начал изготовление пушек.

Какой же я тогда пират без пушек?)

– За основу я взял 1 метр 110мм пластиковой трубы.

– Сзади прикрепил заглушку, к ней декоративную пимпочку (винград).

– Декоративные кольца сделал из обычного провода.

– Также справа вы можете видеть задвижку для запального отверстия, это обычная защёлка для дверей.

– В качестве “ручек” я взял 2 болта.

– На последок, для большей прочности пушки, я осадил на её пластиковые 5 л бутылки (термоусадкой).

– Чуть левее от запального отверстия я я вогнал 3 самореза 110мм и сделал внутри дула некую решетку, чтобы ядро (теннисный мяч) закатывалось только до определённого момента, а после уже идёт пороховой заряд (а точнее петарда, порох купить нельзя).

Я уже делал подобную пушку, только из 50мм трубы. Стреляет) А как будет стрелять эта? – Посмотрим.

Список материалов: Труба d110мм, длина 1 м; 2 одноразовых соусника, 10-12 бутылок 5л, 2 болта для “ручек”, саморезы, клей, краска, уголок, саморезы 110мм, провода для “колец”, защёлка для дверей, изолента чёрная.

Гайка-барашек – история названия и методы использования!

Пожалуй, трудно найти человека, который не слышал бы этого интересного названия – гайка-барашек. Но вряд ли кто-то задумывался, откуда появился такой термин. Сегодня мы раскроем вам секрет происхождения и применения такого крепежа.

Как и почему появилась такая гайка?

Спрос, как говорят специалисты, рождает предложение, в случае с нашим креплением так и произошло. В свое время возникла потребность в крепеже, который можно было бы установить вручную, без использования дополнительного инструмента. В частности, такого подхода требовала обычная гайка, которую нужно было сделать универсальной, и в случае необходимости быстро закрутить, при этом обеспечить качественное соединение. Так в обиходе появилась новая барашковая гайка, которая соответствовала всем вышеперечисленным требованиям.

Основа такого изделия – круглое отверстие с метрической резьбой, заметьте, без каких-либо граней. К этой основе крепятся два лепестка, которые и являются опорой. Взявшись за лепестки пальцами, крепеж можно как закрутить, так и открутить. Как это ни странно, но именно эти элементы и сыграли ключевую роль в названии крепежа. Лепестки просто сравнили с рогами одноименного животного, название запатентовали и внесли в техническую документацию. Материал изготовления такого крепления – это металл, обычно оцинкованная или нержавеющая сталь, позволяющая сделать срок службы крепежа достаточно долгим.

При этом элемент крепления не теряет свои свойства и качества. Где же применяют такие универсальные изделия? Как показывает практика, такой крепеж используют практически везде, это и производственная сфера, и строительное направление, а также широко применение крепления в быту. Если взять за основу производство, то там такие устройства используют в качестве замков на различные люки и двери; в тех местах, где необходимо быстро зажать или снять крепеж вручную.

В бомбоубежищах таким образом закрывают гермодвери, при этом плотно прижимая их по периметру и герметизируя помещение, предотвращая попадание воздуха и других элементов. В случае необходимости такие замки быстро открываются вручную и не требуют дополнительных инструментов. В бытовых же целях эти крепления можно увидеть даже на обычной мясорубке, ручку которой хозяйка самостоятельно устанавливает на агрегат, закручивает и готовит фарш для котлет.

Гайка-барашек: ГОСТ и параметры

Как и все элементы крепления, гайка с «ушками» имеет определенные технические параметры, соответствует ГОСТу, благодаря чему изделие легко разделить по размерам и областям применения. Из технической документации мы можем узнать основные параметры крепежа, которые нас интересуют, и вот в чем они заключаются. Обычно такой крепеж изготавливают из двух видов стали, нержавеющей и высокопрочной. Это позволяет использовать гайку в различных условиях и при различных нагрузках.

Если предполагается установка крепления в агрессивной среде, с перепадами температуры, повышенной влажностью, то естественным образом нужно воспользоваться изделием из нержавеющей стали. В случае если предполагаются повышенные нагрузки, то актуальным вариантом будет элемент крепления, изготовленный из высокопрочной стали. Все эти данные есть в технической документации практически в любом магазине, где продают такой крепеж. Также учитывать нужно и размер, в нашем случае это диаметр резьбы, на которую мы сможем смонтировать крепеж. Начинается линейка размеров с диаметра М3, это на сегодняшний день самый минимальный шаг резьбового соединения гайки.

Продолжается он в порядке возрастания, а именно: М4, М5, М6, М8, М10, М12, М14, М16, М18, М20. Соответственно, вся линейка размеров предназначена для монтажа на различные строительные шпильки и болты соответствующего диаметра. Также в качестве дополнительных элементов крепления нужно не забывать про шайбы, которые уплотняют соединение и предотвращают появление свободного хода у гайки. В некоторых случаях в паре с обычной шайбой, в качестве страховки, устанавливают пружинную шайбу, которая за счет своей конструкции предотвращает ослабление крепления всей конструкции в целом.

Информация! Гайки такого типа, которые имеют закругленные лепестки, принято называть немецкими. Те изделия, у которых «ушки» прямоугольной формы, называют американскими. Связано это, скорее всего, с патентом стран-разработчиков.

Пластмассовая альтернатива металлическому креплению

Развивающаяся с каждым днем техническая промышленность не стоит на месте, и сегодня многие металлические элементы вполне заменяемы альтернативным вариантом, пластиком. Если брать во внимание экономическую сторону этого вопроса, то однозначно пластмасса в разы дешевле металла, плюс технологии производства значительно упрощаются, а время производства таких изделий сокращается в разы. Коснулось это технологическое решение и различных крепежных изделий, в свою очередь на рынке монтажных изделий появилась пластиковая гайка-барашек с такими же дополнительными элементами, как болты и шайбы.

Технический стандарт таких изделий полностью соответствует DIN 316, именно по такому качественному параметру выпускаются крепежные детали из стали, различных сплавов и латуни. Теперь в местах, где раньше использовались металлические изделия, широко стали применятся такие же, только пластиковые. Одним из главных потребителей такого крепления является машиностроительное производство. В конструкции автомобиля достаточно много оборудования, которое крепится гайками такого образца. В двигателе это могут быть емкости, в которых находится жидкость для стеклоочистителя, вода для охлаждения двигателя и еще много различных узлов автомобиля.

Используя пластмассовый крепеж, который по своим свойствам не уступает изделиям из металла, производитель не только экономит на материале, но еще и облегчает конструкцию самого автомобиля. Широкое применение такому креплению нашлось в области пищевой и мебельной промышленности. Применение при производстве мебели позволяет намного удешевить конечное изделие, а также облегчить монтаж отдельных элементов конструкции, который, как правило, проводится в труднодоступных местах. Возьмите, к примеру, обычное компьютерное кресло, где с помощью такого крепления мы регулируем и фиксируем высоту сиденья, угол наклона спинки. Все эти действия мы проводим одной рукой, не вставая с кресла.

В быту пластиковые гайки пришли на смену металлическим достаточно вовремя. Можно с уверенностью сказать, что теперь все ключевые узлы приборов в ванных комнатах являются пластиковыми, что делает их полностью не поддающимися коррозии и повреждениям. Ванну в доме можно по праву считать агрессивной средой, как бы нам ни хотелось, но в этом помещении повышенной влажности не избежать, и все металлические узлы, особенно это касается креплений, очень быстро выходят из строя.

Если вы захотите открутить металлическое крепление, которое долго находилось под воздействием влаги, у вас не получится сделать это с первого раза, помочь вам могут плоскогубцы, которыми можно будет открутить тугую гайку. Под воздействием сырости металл окисляется, и гайка «прикипает» к резьбе. С пластиковыми элементами такого не происходит, их можно монтировать и демонтировать огромное количество раз!

Лифт для фрезера: несколько вариантов изготовления своими руками

Лифт для фрезера, который можно приобрести в серийном исполнении или изготовить своими руками, – это приспособление, позволяющее повысить как качество, так и точность обработки, выполняемой ручным электроинструментом. Результаты последней сильно зависят от того, насколько точно и уверенно манипулирует таким устройством пользователь. Для того чтобы минимизировать влияние человеческого фактора на результаты обработки, выполняемой ручным фрезером, и были разработаны специальные приспособления.

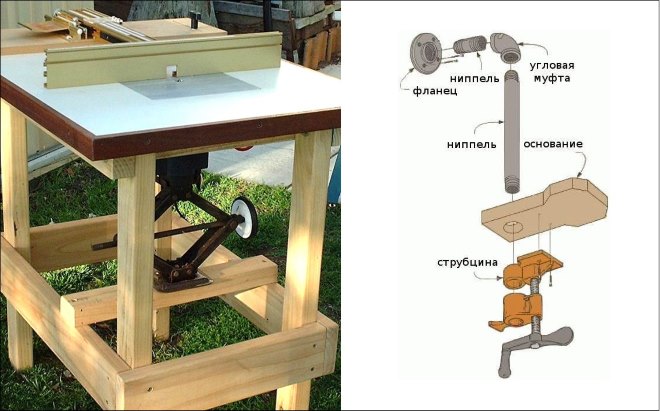

Самодельный лифт для ручного фрезера, выполненный из фанеры и бруса

Одним из них является механизированное подъемное устройство для фрезерного электроинструмента, которое в полном соответствии с его функционалом называют лифтом. Как уже говорилось выше, такое приспособление можно приобрести в серийном исполнении, но стоить это будет недешево, поэтому многие домашние мастера успешно изготавливают его своими руками.

Для чего необходимо такое приспособление

Лифт для фрезера, при помощи которого обеспечивается точное перемещение закрепленного на нем ручного электроинструмента в вертикальной плоскости, необходим во многих ситуациях. К таким ситуациям, в которых качество и точность обработки изделий из древесины имеют не последнее значение, следует отнести декоративную отделку мебельных панелей, выполнение технологических пазов и проушин на элементах мебельных конструкций. Качество обработки в таких случаях будет зависеть не от опыта выполняющего ее мастера и твердости его рук, а только от точности настроек приспособления и степени его устойчивости.

Даже у человека, обладающего неплохой физической подготовкой, при работе с ручным фрезером, вес которого может составлять 5 кг и даже более, устают руки. Это напрямую отражается на точности и качестве работы. Кроме того, такую точность обработки, которую способен обеспечить ручной фрезер, установленный на лифте, при манипуляциях, выполняемых с электроинструментом вручную, получить невозможно.

У большинства фрезеров штатная регулировка при установке инструмента в столе становится просто не удобной

К необходимости изобретения такого полезного приспособления, каким является лифт для фрезера, привело то, что разнообразие типов декоративной отделки изделий из древесины значительно расширилось, усложнились технологические приемы обработки данного материала, а также повысились требования к точности ее выполнения. Все вышеперечисленные факторы требуют, чтобы в ручном фрезерном электрооборудовании сочетались высокая подвижность его рабочего органа, а также точность совершаемых им перемещений. Именно таким требованиям в полной мере отвечает лифт для фрезера, при помощи которого используемый электроинструмент быстро поднимается и опускается на необходимую высоту над рабочим столом, а также удерживается на заданном уровне в течение требуемого количества времени.

Удобство использования фрезерного лифта заключается еще и в том, что каждый раз устанавливать электроинструмент на такое приспособление не требуется. Это способствует как упрощению производственного процесса, так и увеличению его производительности.

По какому принципу работает лифт для фрезера

Для того чтобы поднять или опустить ручной фрезер при помощи фрезерного лифта, можно воспользоваться воротком, рычагом или любым другим подъемным механизмом подходящей конструкции. Такой функциональной возможностью, которой обладает лифт для фрезера, обеспечивается:

- быстрое и точное выставление размеров пазов и других рельефных элементов, вырезаемых на поверхности деревянной заготовки;

- возможность оперативной замены инструмента в патроне фрезера.

Если обобщить варианты конструктивного исполнения наиболее используемых моделей фрезерных лифтов, то описать принцип действия такого приспособления можно следующим образом:

- На рабочий стол или верстак монтируют опорную пластину для фрезера, которая изготавливается из листа металла или текстолита.

- На опорной пластине закрепляют две стойки, располагаемые параллельно.

- Сам ручной фрезер устанавливают на специальной каретке, которая имеет возможность свободно перемещаться вверх и вниз по установленным на опорной пластине стойкам.

- Каретка с установленным на ней фрезерным электроинструментом и весь лифт перемещаются на требуемое расстояние за счет того, что на них воздействует специальное толкающее устройство.

Использование в конструкции металлических деталей значительно повысит точность работы самодельного фрезерного лифта

Рассмотрим основные требования, которых следует придерживаться, собираясь модернизировать фрезер своими руками при помощи лифта.

- Станина для размещения фрезера и все остальные конструктивные элементы подобного приспособления должны обладать высокой жесткостью. Соблюдение данного требования позволит не только повысить точность обработки, но и сделать работу пользователя более безопасной.

- Подъемная система, которой оснащается такое устройство, должна быть спроектирована таким образом, чтобы она могла обеспечить не только быстрое снятие и установку используемого фрезера, но и оперативную замену фрезерных головок на нем.

- Рабочий ход фрезерного лифта не стоит делать слишком большим, вполне достаточно, если рабочая головка электроинструмента будет перемещаться в пределах 50 мм. Этого вполне достаточно для качественного выполнения большинства технологических операций.

- Разрабатывая чертежи, следует предусмотреть, чтобы рабочая головка используемого электроинструмента могла жестко фиксироваться в заданном пространственном положении.

Самый простой фрезерный лифт можно сделать из домкрата или из трубчатой струбцины

Что потребуется для изготовления фрезерного лифта

Для того чтобы самостоятельно сделать свой фрезерный лифт, вы должны подготовить следующий набор расходных материалов, инструментов и технических устройств:

- непосредственно сам ручной фрезер, с которого необходимо демонтировать ручки;

- электрическая дрель;

- стандартный автомобильный домкрат (если подъемный механизм приспособления будет домкратного типа);

- лист металла или текстолита;

- деревянные бруски квадратного сечения;

- алюминиевый профиль;

- листы фанеры и ДСП;

- направляющие, изготовленные из металла;

- резьбовая шпилька;

- набор отверток различного типа и размера, гаечные ключи и плоскогубцы;

- сверла различных диаметров;

- болты, винты, гайки и шайбы различных размеров;

- эпоксидный клей;

- угольник, линейка, измерительная рулетка.

От фрезера вообще можно использовать только двигатель и стойки, особенно если инструмент не отличается высокой точностью хода по телескопическим направляющим

Возможные варианты конструктивного исполнения устройства

На сегодняшний день домашние умельцы разработали множество конструкций фрезерных лифтов, но наиболее популярными и, соответственно, заслуживающими внимания являются два варианта изготовления такого устройства:

- лифт для ручного фрезера, приводящийся в действие при помощи автомобильного домкрата;

- приспособление, конструктивными элементами которого являются опорный диск, резьбовая шпилька и диск-маховик.

Вариант первый. Лифт из домкрата

Принцип действия домкратного фрезерного лифта основан на том, что рабочая головка ручного фрезера, закрепленного на опорной пластине, поднимается и опускается за счет управления встроенным в конструкцию домкратом.

Фрезерный стол с лифтом на основе домкрата

Домкратный фрезер своими руками изготавливается следующим образом:

- К нижней части рабочего стола крепится изготовленный из 15-миллиметровой фанеры или ДСП короб, который будет одновременно выполнять функции опорного устройства и защитного кожуха для всего приспособления.

- Во внутреннюю часть такого короба, размеры которого следует предварительно рассчитать, помещается как домкрат, так и ручной фрезер, соединенный с его подвижной частью. Домкрат при его размещении в коробе прикручивается своей подошвой к нижней стороне кожуха-опоры, а ручной фрезер через специальную металлическую подошву соединяется своей верхней частью с внутренней поверхностью столешницы верстака. При этом в столешнице выполняется сквозное отверстие, через которое свободно должна проходить рабочая головка фрезера с зафиксированным в ней инструментом.

- В качестве опорной пластины для установки фрезера, которая под воздействием усилия от домкрата перемещается в вертикальном направлении вдоль двух закрепленных стоек, используется лист текстолита или металла соответствующего размера.

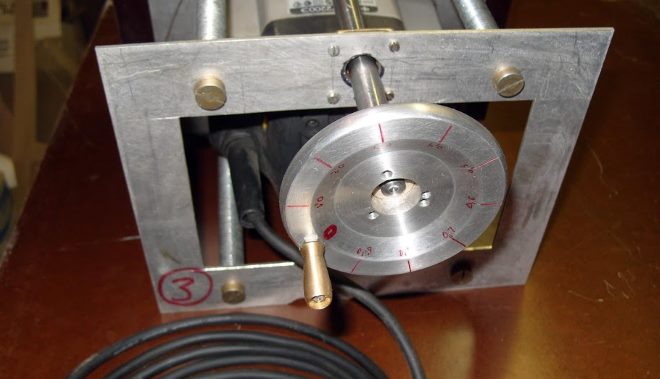

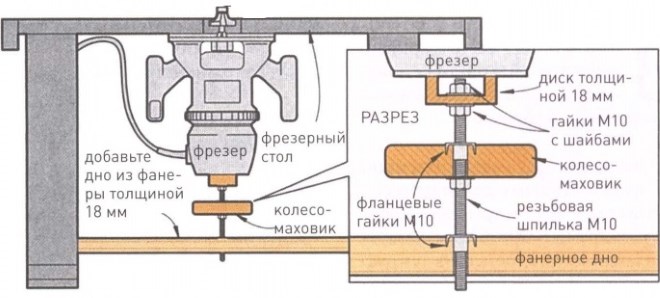

Вариант второй. Лифт с резьбовой шпилькой

Схема изготовления приспособления с использованием опорного диска, резьбовой шпильки и маховика выглядит следующим образом:

- Из доски толщиной 18–20 мм выпиливается круг, который будет выступать в роли опорной площадки ручного фрезера.

- В центральной части опорного диска сверлится отверстие диаметром 10 мм, в которое вставляется резьбовая шпилька такого же диаметра. Длина шпильки, которая соединяется с опорной площадкой при помощи двух гаек и шайб, должна быть подобрана таким образом, чтобы обеспечить фрезеру рабочий ход не менее 50 мм.

- Нижняя часть шпильки, пропущенная через фанерное днище, зафиксированное между ножками рабочего стола, соединяется с дисковым маховиком. Следует иметь в виду, что в отверстие в днище, через которое будет пропущена нижняя часть шпильки, должна быть встроена фланцевая гайка. Она и будет обеспечивать работоспособность подъемного механизма.

Схема лифта для фрезера с использованием резьбовой шпильки

Вариант самодельного лифта с резьбовой шпилькой

Используя фрезерные лифты совместно с механизмами, которые будут дополнительно обеспечивать боковое перемещение электроинструмента, можно сделать еще более функциональное приспособление, которое превратит ваше ручное оборудование в полноценный 3D-фрезер.

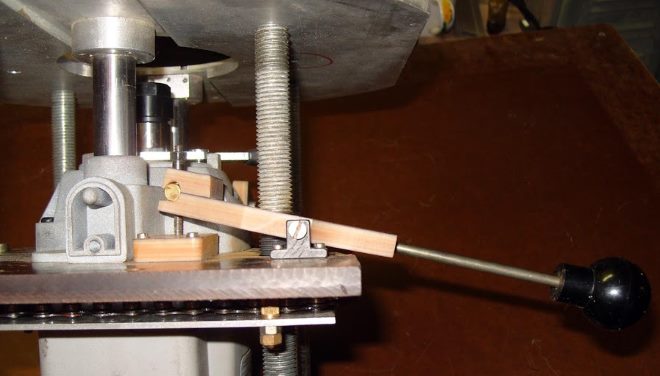

Вариант третий. Лифт с цепной передачей

Изготовление этого фрезерного лифта займет намного больше времени, зато в результате вы получите четко работающую систему подъема и опускания инструмента.

Фрезерный лифт с цепной передачей

Конструкция данного варианта фрезерного лифта подробно рассмотрена в представленном ниже видеообзоре.

Пошаговая инструкция по изготовлению лифта (подъемника) для фрезера своими руками

Лифт для фрезера – приспособление, которое помогает увеличивать точность и качество обработки, выполняемой ручным инструментом.

С использованием подъемника мастер регулирует высоту фрезы и при этом не совершает лишних действий. Лифт или приобретают серийного производства, или изготавливают самостоятельно.

Назначение и принцип работы подъемника

Даже, если мастер физически вынослив, при работе с ручным фрезером, который весит около 5 кг, в процессе работы сильно устают руки. Лифт, установленный на инструменте, позволяет повысить точность, которую в ручной работе получить просто не получится. Подъемник не только поднимает инструмент на нужную высоту, но и удерживает его там в течение необходимого времени.

Движение фрезера при помощи лифта осуществляется с использованием рычага, воротка или другого подъемного механизма, который подходит по конструкции. Это обеспечивает:

- Быстрое и точное выставление размеров пазов и других резных элементов на поверхности деревянных заготовок.

- Возможность произвести быструю замену инструмента при необходимости.

Принцип, по которому работает механизм:

- На верстаке устанавливают опорную пластину для инструмента.

- На ней имеются 2 стойки, которые расположены параллельно друг другу.

- Собственно, сам инструмент устанавливается на подвижную каретку. Она свободно перемещается вверх и вниз по стойкам.

- Каретка и лифт двигаются на необходимое расстояние за счет специального толкающего устройства.

Принцип работы прост, а потому сделать такой агрегат самостоятельно тоже не составит труда. Можно приобрести и серийный вариант, но в таком случае необходимо правильно выбирать механизм.

Как выбрать

При выборе лифта серийного производства, необходимо ориентироваться на основные технические характеристики:

- чем производится подъем и опускание фрезерного двигателя;

- размер пластины;

- рабочий ход;

- ходовой винт.

Хорошее подъемное устройство должно обладать следующими качествами:

- плавное перемещение при работе;

- надежность механизма;

- простота в монтаже.

Такая конструкция реально облегчит работу и повысит эффективность производства. Если найти подходящую модель не получилось или она слишком дорога по стоимости, то реально сделать конструкцию самостоятельно.

Как сделать своими руками

Чтобы сделать лифт своими руками необходим определенный набор инструментов, а также инструкции и чертежи. Есть несколько вариантов из чего собрать такую конструкцию. Наиболее популярный – домкрат.

Что понадобится, чтобы сделать

Для изготовления подъемного механизма собственными силами понадобится целый список инструментов, технических устройств и различных материалов. Следует иметь:

- непосредственно фрезер, с нее предварительно снимают ручки;

- электродрель;

- обыкновенный домкрат для автомобиля;

- текстолитовый или металлический лист;

- бруски из дерева (сечение квадратное);

- профиль из алюминия;

- фанеры и ДСП;

- металлические направляющие;

- резьбовая шпилька;

- гаечные ключи, плоскогубцы и отвертки разных размеров;

- сверла разных диаметров;

- эпоксидный клей;

- угольник, линейка, рулетка для измерения.

Также может понадобиться болгарка и сварочный аппарат. Все зависит от конкретной схемы сборки, поскольку вариантов несколько.

Инструкции и чертежи

Домашние мастера используют для изготовления подъемного механизма чаще всего стандартный машинный домкрат. Но есть также конструкции, составными частями которых являются: опорный диск с резьбовой шпилькой и диском маховиком, есть варианты с цепной передачей и микролифты. Для каждой системы отдельная инструкция по изготовлению.

Из домкрата

Принцип действия данного механизма основан на поднимании и опускании рабочей головки фрезера при помощи управления стандартным домкратом от автомобиля.

- Из ДСП или 15-миллиметровой фанеры следует изготовить короб, который необходимо прикрепить к нижней части рабочего стола. Короб одновременно является защитным кожухом для всех приспособлений и опорным устройством конструкции.

- Внутрь короба должен вместиться домкрат и ручной фрезер, который присоединен к подвижной части домкрата.

- Домкрат прикрутить снизу кожуха-опоры.

- Ручной фрезер присоединить к внутренней поверхности столешницы верстака.

- Опорной пластиной в таком устройстве будет служить металлический или текстолитовый лист.

При желании можно добавить к конструкции электропривод, но это будет уже более дорогое оборудование.

С резьбовой шпилькой

В данной конструкции необходима резьбовая шпилька, небольшой маховичок и опорный диск. Инструкция по изготовлению:

- необходимо обзавестись доской, толщина которой 1.8 см и выпилить круг – это опора для ручного фрезера;

- в центре круга выпилить отверстие диаметром в 1 см, сюда помещается резьбовая шпилька, длиной не меньше 5 см;

- соединить шпильку с опорной площадкой при помощи двух гаек и шайб;

- нижнюю часть шпильки соединить с маховиком;

- в днище отверстия, через которое будет пропущена нижняя часть шпильки, встраивают фланцевую гайку. Она будет отвечать непосредственно за функционирование всего механизма.

Также в этой конструкции можно использовать механизм, который будет обеспечивать электроинструменту движение вбок.

С цепной передачей

Этот вариант изготовления занимает больше времени. Конструкция представляет собой рамку, где нижняя фрезерная пластина соединена с верхней при помощи шпилек, которые являются основным рабочим инструментом, по которому идет перемещение подвижной вставки.

Подвижная вставка – двухслойная пластина, между слоями которой вставлены гайки с посаженными на них звездочками. Ведущая звездочка насажена через втулку на вал. Важно, что у ведущей и ведомых звездочек соотношение зубьев должно быть 1:2. Для конструкции можно использовать стандартную велосипедную цепь.

Необходимо обязательно обеспечить натяжение цепи, чтобы конструкция нормально работала. Для этого в конструкцию необходимо вмонтировать металлический полумесяц, который будет иметь натяжение на одном из углов и при этом свободно поворачивается. Рядом монтируется эксцентрик, при повороте которого полумесяц будет поджат слабее или сильнее, что обеспечивает натяжение цепи.

Микролифт

Микролифт можно сделать совсем просто на основе ходовой гайки и троса. Для начала необходимо закрепить площадку для нижнего ролика лифта. Затем следует подогнать высоту ролика и форму площадки. Перед установкой шпильку необходимо подогнать под размеры при помощи токарной установки. В итоге получится шпилька-вал.

На тросе необходимо сделать петлю. Затем устанавливается маховик, а петля закрепляется на ходовую гайку в направляющей. В результате 10 поворотов маховика могут дать 9.5 мм перемещения фрезы.

Дополнительные советы и рекомендации

Есть несколько советов от опытных мастеров. Они помогут избежать основных ошибок при работе с ручным инструментом:

- для самодельного стола и лифта не стоит брать слишком мощную фрезу, чтобы ее не вырвало во время работы;

- фрезерный лифт желательно использовать в комплекте с машинами погружного типа;

- для удобства управления ручку домкрата можно вывести с боковой части станины;

- для фрезерного стола лучше использовать прочный текстолит, чтобы конструкция отличалась надежностью.

В любом случае изготовить самостоятельно лифт для ручной фрезы – это экономичнее. Вариантов достаточно и все они работают не хуже, чем серийные модели.