Как изготовить самодельные столярные тиски в домашних условиях

Любая столярная мастерская начинается с верстака. А верстак в свою очередь превращается в полноценное рабочее место только тогда, когда на нем установлены удобные и функциональные тиски. Они помогают фиксировать детали в нужных пространственных положениях и с максимальным удобством выполнять разные деревообрабатывающие (и не только) операции.

Столярные тиски можно купить в готовом виде. В этом случае останется лишь сделать деревянные накладки на губки и установить сам механизм на верстак. Те же, кто хотят сэкономить, ну или просто не нуждаются в громоздких чугунных тисках, могут сделать их самостоятельно — в этой статье мы предлагаем один из таких проектов.

Узнайте, как собрать профессиональный столярный верстак своими руками. Бонусом – обзор трех «народных» моделей верстачных тисков.

Это легкие верстачные тиски, рассчитанные на умеренные нагрузки. Их несложно изготовить в домашних условиях – для этого не потребуется много времени и большого количества покупных расходников. Возможностей данных тисков в исходном варианте будет вполне достаточно для любительской столярки. Дополнительно мы предложим конструктивные альтернативы, с которыми механизм сможет выдерживать более серьезные нагрузки.

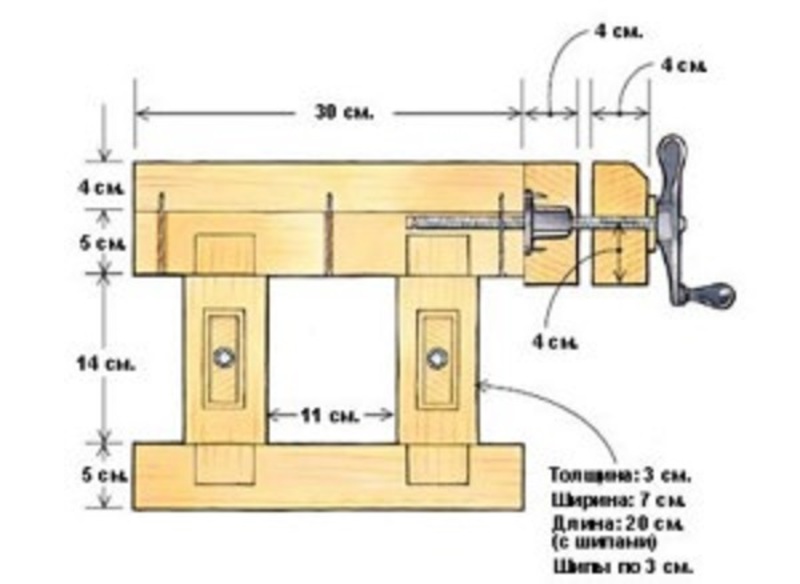

Общее устройство и чертеж самодельных тисков

Данные столярные тиски представляют собой простейшую конструкцию с одной передней губкой. Второй прижимной части здесь нет – ее функции выполняет боковина самого верстака. С учетом этой особенности в исходном варианте тиски устанавливают на рабочий стол, у которого крышка установлена заподлицо с царгой. В противном случае придется действовать по ситуации и вносить незначительные конструкторские изменения. Как правило, в таких случаях используют вариант монтажа с использованием дополнительной задней планки (см. схему).

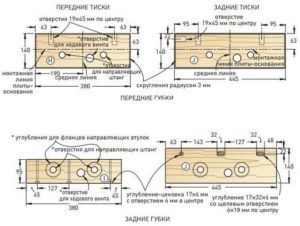

Чертеж столярных тисков с размерами в мм

- A. Передняя губка

- B. Ручка

- C. Ходовой винт

- D. Направляющие штанги

- F. Вороток

- G. Резьбовой фланец

- H. Стопорная гайка

Изготовление столярных тисков: пошаговый процесс с фото

Сборка ходового винта

Сам винт с полной резьбой проще всего купить в готовом виде. От его диаметра во многом зависят нагрузочные способности тисков и их прижимное усилие. Учитывая тот факт, что данные тиски не рассчитан на серьезные нагрузки, был выбран относительно небольшой вариант направляющей, с диаметром 12 мм.

- Необходимая длина винта – 350 мм. Таким образом, подрезаем исходную деталь до указанных размеров.

- Переходим к изготовлению ручки. Из бруса 40х40 мм делаем заготовку, длиной 70 мм. Размечаем центр на торце и сверлим через него несквозное продольное отверстие (Ø12 мм), в которое будет вставляться основной винт. После этого делаем сквозное отверстие под вороток. В результате должна получиться деталь, как на фото.

- Теперь наша задача – зафиксировать металлический стержень в ручке. Для этого до упора вставляем винт в деталь и засверливаемся 3-миллиметровым сверлом, так чтобы в стальном стержне осталось сквозное отверстие.

- Точно сопоставив оба отверстия, фиксируем стержень в ручке. Это можно сделать при помощи самореза (топорный вариант) или предварительно нарезав в детали резьбу и закрутив винт.

Ходовой винт надежно зафиксирован в деревянной ручке. При этом сам узел – разборной, чем мы еще воспользуемся в дальнейшем.

Изготовление прижимной губки и направляющих

Переходим к прижимной части. В ней нет ничего сложного – это прямоугольная деталь со следующими размерами:

- длина – 350 мм;

- высота – 100 мм;

- толщина – 40 мм.

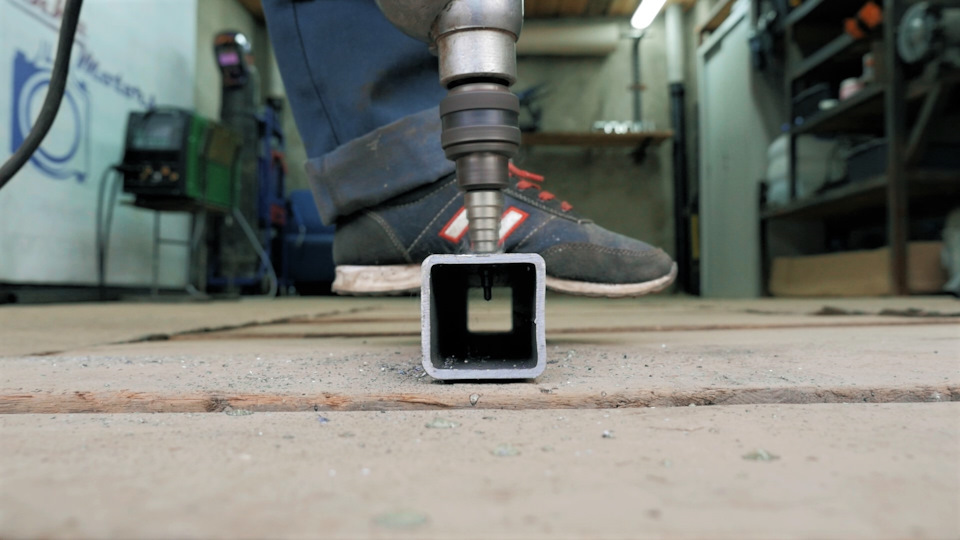

- Отступив от нижнего края 25 мм, по центру заготовки делаем сквозное отверстие Ø13 мм под ходовой винт. Здесь важна перпендикулярность, поэтому, чтобы избежать перекоса, держите дрель строго под прямым углом к детали или используйте кондуктор.Теперь переходим к отверстиям под оставшиеся две направляющие. Они должны точно совпадать с отверстиями на царге верстака, в противном случае тиски не будут свободно ходить. Чтобы добиться идеальной соосности, сначала делают отверстия в царге и уже через них намечают места засверливания на прижимной губке.

- Ориентируясь размеры в чертеже, наносим разметку и аккуратно просверливаем отверстия в царге Ø13 мм. Здесь также важна перпендикулярность, поэтому лучше сверлиться через направляющую.

- Устанавливаем губку в таком положении, как показано на фото, чтобы верхняя кромка была заподлицо с крышкой верстака. Через центральное отверстие просверливаем царгу – теперь резьбовой винт можно пропустить через две детали.

- С тыльной стороны царги через уже имеющиеся отверстия делаем два несквозных засверливания Ø12 мм в прижимной губке. Теперь у нас максимально точно размечены места под отверстия, в которые будут вклеены две направляющие штанги.

Установка резьбового фланца

- С обратной стороны царги прикручиваем резьбовой фланец (в нашем случае это просто гайка, приваренная к квадратному основанию). Чтобы обеспечить максимально точную соосность резьбы и отверстия, накручиваем деталь на винт и в таком положении фиксируем фланец саморезами.

Установка стопорной гайки

Вернемся к прижимной губке. На ней уже есть сквозное отверстие под ходовой винт и два (несквозных) посадочных места под штанги. Теперь нужно сделать стопорную гайку, которая будет фиксировать губку на винте и не давать ей смещаться вперед.

- Для этого на внутренней стороне раззенковываем центральное отверстие под диаметр шайбы и стопорной гайки. Теперь крепежный узел будет скрыт заподлицо с рабочей плоскостью губки.

Чтобы гайка не раскручивалась от постоянных вращений винта, в ней нужно сделать стопорный штифт. Для этого заранее просверливаем под него боковое отверстие Ø 3 мм или подбираем гайку с уже готовым радиальным отверстием.

- Собираем конструкцию. Изолентой отмечаем, где заканчивается граница гайки в затянутом положении.

- Теперь нужно достать металлический штифт не нарушив цельности нашего маркера из изоленты. Для этого разбираем стержень с обратной стороны, через деревянную ручку.

- Дальше наша задача – застопорить гайку на ходовом винте. Для этого через уже имеющееся отверстие в гайке просверливаем стержень и вкручиваем винт. Шляпку подрезаем ножовкой.

Теперь наша гайка по-настоящему стопорная – можно собирать конструкцию обратно. Ручка вместе с ходовым винтом должны свободно вращаться в прижимной губке.

Делаем две направляющие

- В исходном варианте самодельных тисков в качестве направляющих используют две круглые палочки, длиной 350 мм.

Это самое простое решение, которого будет вполне достаточно для тисков любительского уровня. В конструкциях, рассчитанных на небольшие нагрузки, штанги выполняют больше стабилизирующие функции, препятствуя вращению губки вокруг своей оси. Если мы говорим о полноформатных столярных тисках с серьезными нагрузками, в них лучше предусмотреть металлические направляющие. С ними больше мороки в плане установки, но и нагрузочная способность тисков сразу возрастает в разы.

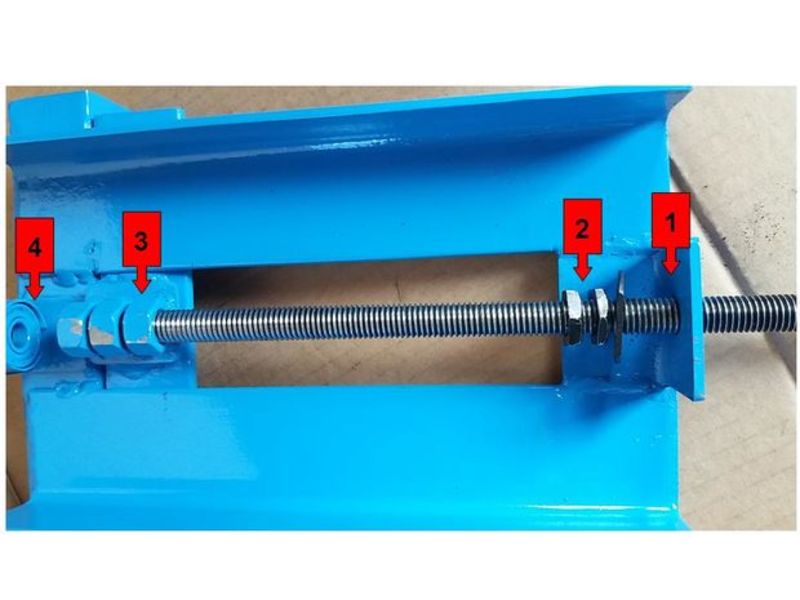

Вариант установки металлических направляющих с использованием резьбовых фланцев

Вернемся к нашей конструкции. Подготавливаем две деревянные направляющие длиной 350 мм под диаметр посадочных отверстий (Ø12 мм).

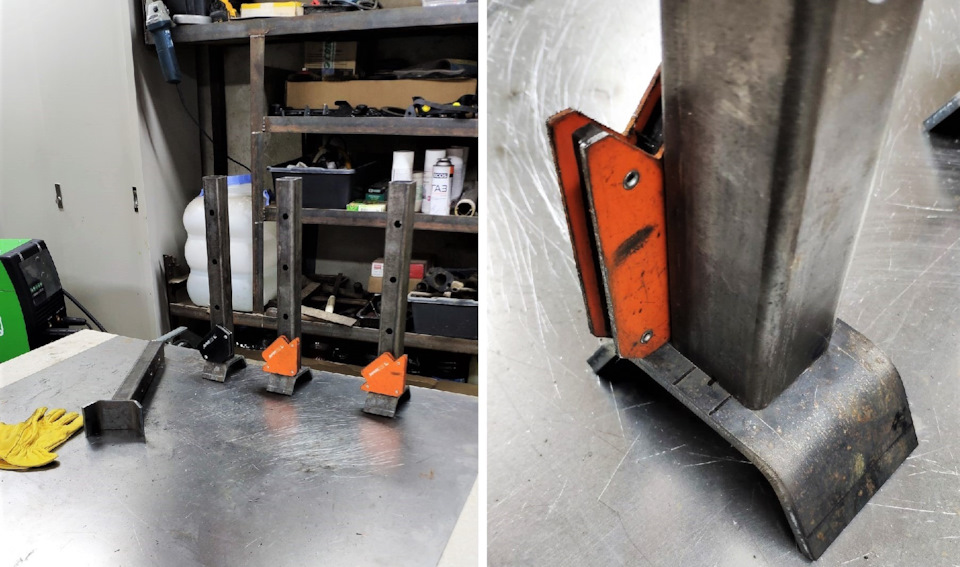

- Вклеиваем деревянные направляющие в посадочные отверстия, следя за тем, чтобы штанги были строго перпендикулярны (это лучше проконтролировать при помощи угольника).

- Завершаем процесс шлифовкой, и при желании наносим отделку (масло или воск) на видимые поверхности деревянных элементов.

Теперь осталось только установить вороток, вставить прижимную конструкцию в посадочные отверстия – и приступать к работе.

Это одни из самых простых и универсальных тисков для домашней мастерской, которые можно изготовить самостоятельно. Сама конструкция при этом максимально адаптивна: ее можно сделать в полноформатном варианте, как в исходном чертеже, или уменьшить до нужных размеров, если вам нужны маленькие тиски.

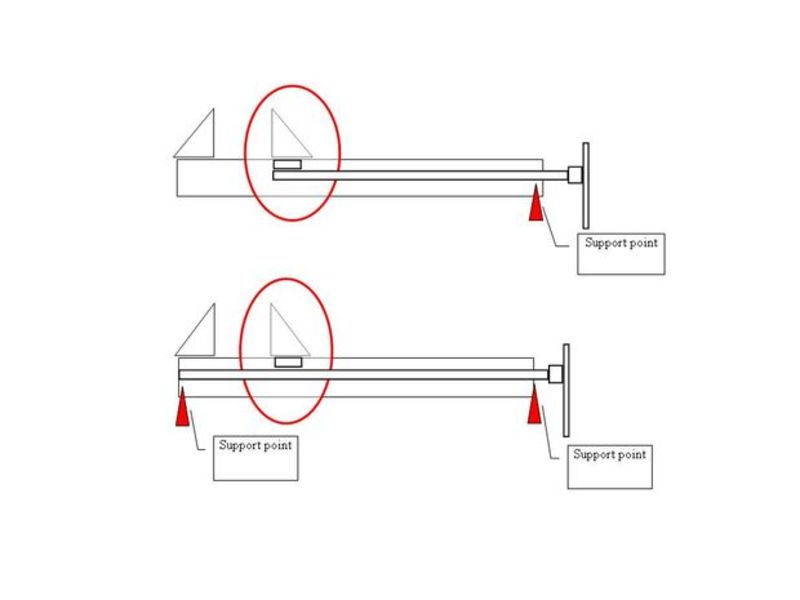

Быстрозажимные тиски своими руками — видео

Мы показали, как сделать самую простую конструкцию верстачных тисков. А из этого видео вы узнаете вариант их усовершенствования, за счет изготовления универсального быстрозажимного механизма. Он позволяет освобождать переднюю губку тисков и быстро передвигать ее в нужное положение, без утомительной прокрутки винта вхолостую.

(видео доступно без перевода)

Как изготовить слесарные, столярные тиски своими руками

Одним из главных инструментов любой мастерской являются тиски. На первый взгляд это довольно простой инструмент, но на самом деле при помощи тисков можно производить довольно большое количество операций. Существует огромное количество разновидностей: столярные, слесарные, стуловые, крестовые. Случается так, что тиски могут прийти в негодность. В этом случае можно изготовить тиски своими руками.

Одним из главных инструментов любой мастерской являются тиски. На первый взгляд это довольно простой инструмент, но на самом деле при помощи тисков можно производить довольно большое количество операций. Существует огромное количество разновидностей: столярные, слесарные, стуловые, крестовые. Случается так, что тиски могут прийти в негодность. В этом случае можно изготовить тиски своими руками.

Самодельный столярный инструмент

В любой столярной мастерской можно увидеть тиски. Нередко требуется зажимать детали, чтобы обтачивать их или просто склеить между собой. С этими задачами могут справиться самодельные тиски, которые можно изготовить собственноручно, а цена такого изделия будет довольно мала. Зачастую губки у тисков изготавливаются из мягкой древесины во избежание порчи зажимаемой детали.

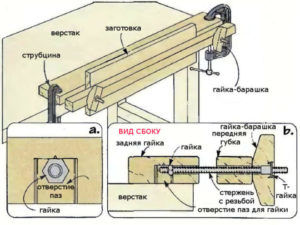

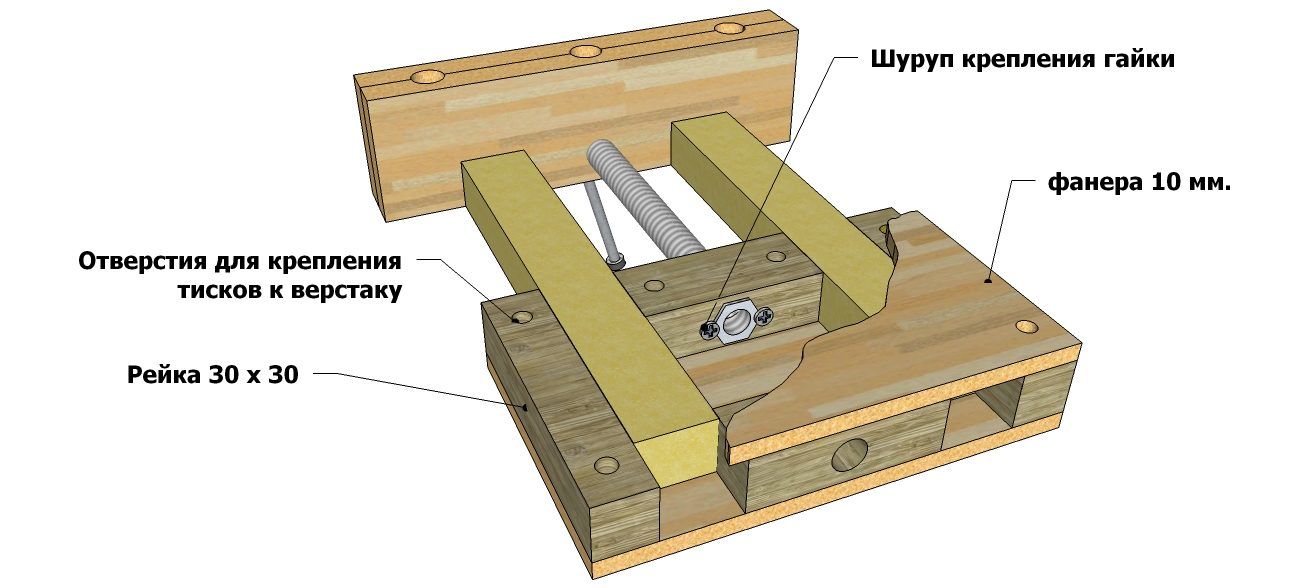

Для удобства тиски можно прикрутить к верстаку. В неподвижной части необходимо закрепить мебельную гайку, в которую будет вкручиваться шпилька, которая, в свою очередь, будет двигать подвижный механизм. На подвижную губку необходимо жестко прикрепить шайбу, а сам вороток прикрепить к рукоятке. Что касается наконечников для губок, то их можно изготовить из кусков фанеры.

Если необходимо собрать столярные тиски своими руками, то этот вариант считается оптимальным.

Для начала необходимо сделать разметку всех деталей, затем вырезать три одинаковых бруска (чем больше длина бруса, тем габаритней можно зажать изделие). Станину можно сделать из толстой доски или из 3 кусков фанеры. Просверлить по два вертикальных отверстия в двух неподвижных брусках. В одном из брусков просверлить отверстие под шпильку, которая будет выполнять роль зажимного механизма. Следующим шагом будет монтаж гайки в брус.

На конце шпильки нужно приварить небольшой прямоугольный пятачок и просверлить в нем 4 отверстия для крепления. После этого закрутить шпильку в неподвижную губку и ее конец прикрутить к подвижной губке, а саму конструкцию — к верстаку.

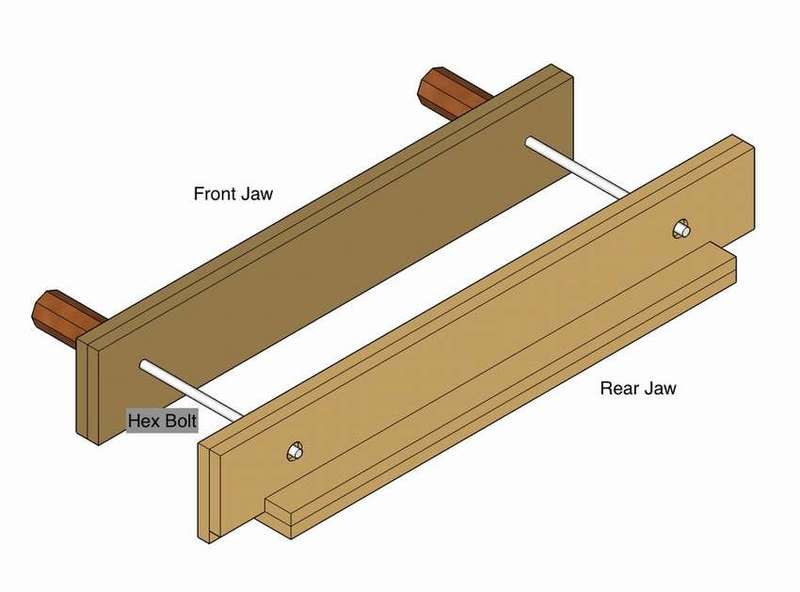

Тиски для верстака

Эти тиски еще называют тисками Моксона или верстачными, они довольно удачно справляются с зажимом крупногабаритных досок, фанеры, различных панелей. Достоинством этого типа является то, что они не занимают небольшую площадь в мастерской, а изготавливаются они из дерева.

Размеры необходимо подбирать самостоятельно, столярные тиски для верстака своими руками можно изготовить используя минимум инструмента и материала.

Конструкция выглядит следующим образом:

Для изготовления понадобятся две шпильки, четыре гайки, три доски. После того как доски подготовлены и вырезаны по размеру, необходимо в неподвижной и подвижной части просверлить по два отверстия. Затем в неподвижной части в просверленные отверстия вставить гайки, предварительно смазав их клеем с двух сторон. Небольшой нюанс: отверстия в неподвижной части должны быть немного меньшего диаметра, чем сами гайки, во избежание прокручивания гайки в отверстии. Вначале шпильки необходимо приварить вороток для удобства или сделать деревянную ручку. Станину для неподвижной части можно сделать в форме ступеньки. Готовую конструкцию прикрутить к верстаку саморезами или болтами.

Слесарные тиса

Если приходится часто работать с металлом, то для этих задач нужны крепкие металлические тиски, которые можно изготовить собственноручно.

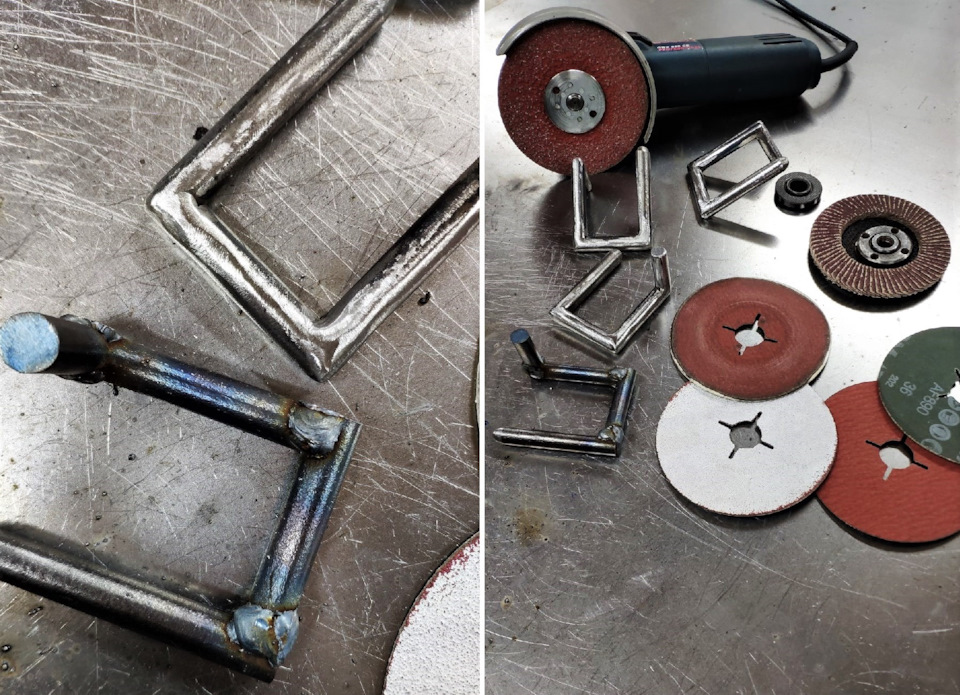

Для того чтобы собрать слесарные тиски своими руками, необходимы следующие инструменты:

- Сварочный аппарат.

- Электродрель.

- Болгарка с зачистным кругом.

- Угольник для соблюдения необходимых углов.

- Сверла различного диаметра.

Помимо инструмента, вам понадобятся:

- Стальной швеллер диаметром 6 мм.

- Листовой металл толщиной 5−6 мм, можно больше.

- Уголок 70 на 70 или 50 на 50.

- Двадцать болтов с гайками.

Если есть шпилька диаметром 16 мм, то можно будет использовать ее в качестве прижимного винта, который будет двигать подвижную часть. Две гайки, в которые будет вкручиваться винт, самому изготовить довольно сложно и к тому же остальные детали довольно нестандартные и найти их довольно сложно, поэтому имеет смысл обратиться к токарю.

Затем приварить гайку к швеллеру, это нужно сделать соосно.

Торцы швеллера необходимо закрыть с помощью куска листового металла и прорезать в планке отверстие для винта.

Болгаркой вырезать два уголка и пластину. Уголки прислонить к швеллеру с обеих сторон и накрыть сверху куском листового металла. Получится своеобразная П-образная конструкция.

Станину можно вырезать из металла 7−10 мм и просверлить по четыре отверстия на каждой стороне, а также 6 отверстий в П-образке.

К станине приварить одну гайку, а по бокам гайки приварить два стопора из металла.

Из стали нужно вырезать заготовки для двух губок, подвижной и неподвижной. Неподвижную заготовку можно приварить сразу.

Затем приварить вторую заготовку на подвижную часть. На сами губки нужно сделать своеобразные набойки из толстого металла. Их можно приварить или прикрутить болтами.

При желании можно усилить губки с обеих сторон угловыми косынками из толстого металла.

Эти тиски ни чем не хуже покупных, а материальных затрат потребуется минимум. По такому принципу можно изготовить еще один вариант тисов из ручного домкрата. Готовое изделие можно покрасить, для придания эстетического вида.

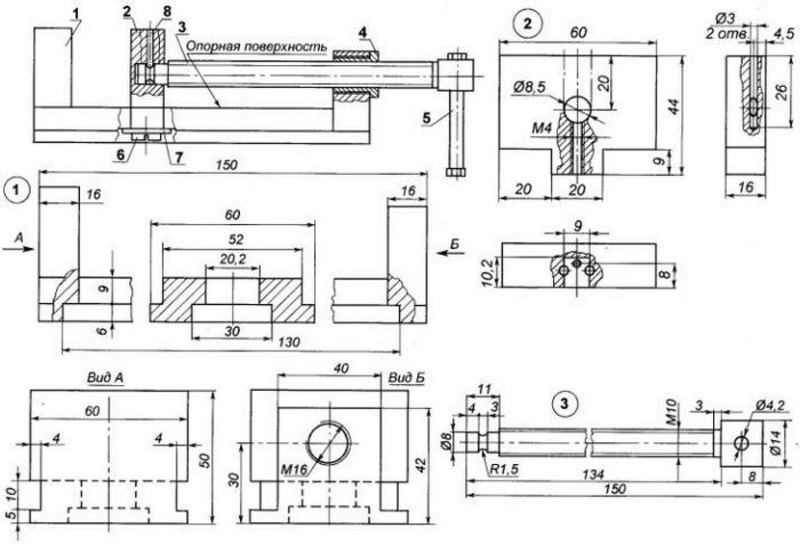

Тиски для сверлильного станка

Тот, кто пользуется сверлильным станком, наверняка знает, насколько сложно сверлить и одновременно держать заготовку, которая так и норовит прокрутится или отлететь и травмировать мастера. Как правило, в старых станках на станине отсутствуют тиски, что приносит определенные неудобства. Для более комфортной работы можно приобрести инструмент, а можно изготовить тиски для сверлильного станка своими руками.

Для станочных тисков понадобятся:

- Уголок 30 на 30.

- Шпилька с резьбой.

- Гайки под шпильку.

- Небольшой подшипник.

- По желанию можно окрасить изделие.

Чертеж выглядит следующим образом:

Для начала необходимо отпилить два уголка. Размер подбирается в зависимости от габаритов станины сверлильного станка. Из толстого металла вырезать болгаркой две губки и сделать разметку. В них просверлить дырки для крепления губок к основанию.

Взять кусок уголка и просверлить отверстие для шпильки. Сразу можно наварить подшипник, как показано на рисунке.

Напротив крепления с подшипником приварить аналогичный уголок и просверлить отверстие для вала.

Напротив крепления, где находится подшипник, необходимо приварить три гайки.

Для того чтобы было удобно крутить шпильку, можно приварить к ее началу гайку, в которую вставить вороток. Самодельные тиски для сверлильного станка по конструкции и качеству ничем не уступают заводским и стоят в разы дешевле.

Инструмент для вязания мушек

Большинство рыболовов предпочитают самодельные тиски для вязания мушек, нежели покупные. Само приспособление имеет довольно простую конструкцию, что позволяет изготовить их в короткие сроки и без специальных инструментов в домашних условиях. Самым сложным этапом в изготовлении тисков являются сами губки. Их изготовливают из стального бруска прямоугольной формы. В готовых губках сверлятся два отверстия для крепления к тисам и одно под регулировочный винт. В отверстиях нужно нарезать резьбу (М6) метчиком.

Далее необходимо стянуть обе губки винтом. После стягивания разобрать губки и установить зажимной винт, а угол разведения подобрать под себя. На губках необходимо сделать небольшую бороздку для крючка.

Опору для тисов можно изготовить из стального прутка Т-образной или Г-образной формы. На конец одной из заготовок привариваются губки. Пруток необходимо приварить к опоре, а если нужно сделать опору регулируемой, то к заготовке приваривается кусок обрезной трубы, диаметр которой равен диаметру заготовки. Рекомендуется сделать длину опоры высотой около 20−50 см для более комфортной работы.

Если тиски пришли в негодность и нет возможности починить их, то не стоит сразу покупать новые, а попытаться сделать своими руками. Такой инструмент будет служить довольно долго и обойдется в разы дешевле.

Originally posted 2018-07-04 07:41:07.

Особенности столярных тисков

Тиски столярные являются полезным приспособлением и обязательно должны присутствовать у любого домашнего мастера. Они обеспечивают надежную фиксацию детали из дерева в процессе ее обработки.

Некоторые умельцы, не желая тратиться на их приобретение, в этих целях применяют различные вспомогательные устройства. Но они не обеспечивают в полном объеме выполнение технологических операций в столярных работах, особенно повышенной сложности.

Устройство столярных тисков

Это приспособление очень простое по конструкции, надежно в использовании и позволяет значительно облегчить производство работ. Его преимущества:

- Возможность монтажа в любом месте мастерской: на верстачную плиту или на самостоятельно выполненную опору.

- Если не требуется его использование – можно демонтировать до наступления такой необходимости.

- Обеспечение безопасности выполнения работ – обрабатываемая деталь не может выскользнуть.

Принцип работы тисков

Столярные тиски состоят из следующих узлов:

- опора, включающая стационарные детали;

- подвижная губка для зажатия;

- две кулисы, обеспечивающие перемещение деталей;

- ходовой винт;

- вороток, передающий вращающий момент на ходовой винт.

Опора приспособления неподвижно крепится к поверхности верстака или отдельной стойке посредством длинных саморезов или болтовых соединений. Многие серийные модели верстачных тисков предполагают применение заменяемых планок на движимых и зафиксированных губках.

Они зависят от того, какие заготовки предполагается зажимать. С целью увеличения универсальности эти планки изготавливаются из стали или полимеров. Они позволяют предохранять от деформации зажимаемые детали из мягкого материала.

В устройстве многих верстачных тисков предусмотрено пружинное приспособление, облегчающее зажатие деревянных заготовок больших габаритов. Допускается установка подобного узла и на устройство, собранное самостоятельно.

С его помощью легко предварительно зафиксировать деталь, но зажав ходовым винтом. Если этот механизм отсутствует, изделие до момента фиксации приходится удерживать под собственным весом вручную, что значительно затрудняет работы.

Сборка столярных тисков своими руками

Тиски – простое приспособление, их легко приобрести в магазине, на рынке предлагаются различные модели, но чаще всего они изготавливаются из стали. А для станины иногда используется чугун.

У многих моделей предусмотрены отверстия для крепления к столу, тиски такого образца довольно удобны в работе, но не всегда домашние мастера могут себе позволить незапланированные траты. Нередко стандартные приспособления не подходят для условий отдельно взятой мастерской или выполняемых работ.

Приемлемым вариантом, не требующим существенных финансовых вложений, является сборка столярных тисков своими руками. Еще дешевле, одновременно с этим, обойдется самодельный верстак.

Чтобы это стало возможным, на первом этапе требуется разработать эскиз и заготовить необходимые составляющие. Зажимные губки могут быть изготовлены из деревянных брусьев. А кусок металла, служащий в качестве неподвижной губки, закрепляется к верхней верстачной плите и будет являться несущей опорой устройства.

Одним из важных узлов в конструкции – зажимной винт. Его диаметр должен быть не менее 20 мм. Чем больше подберется длина элемента, тем более крупные детали легко будет зажать тисками.

Понадобятся две стальные кулисы, для их изготовления подойдут любые прутки, диаметр которых составляет как минимум 10 мм.

Важность воротка

Управление столярными тисками осуществляется посредством воротка, передающего вращающий момент на ходовой винт. Это справедливо и для самодельного приспособления. Воротком способна послужить стальная планка или трубка требуемой длины, вставляемая в паз или отверстие головной части резьбового винта.

Размер выполняемого паза или диаметр отверстия должен соответствовать толщине использующейся планки или диаметру прутка. От длины воротка зависит величина прилагаемого усилия при зажатии заготовки.

Допускается использование для этой детали обычного гаечного ключа, в разъем которого запрессовывается головная часть резьбового винта. Несложно зафиксировать на винте гайку под необходимый размер. Но требуется надежно зафиксировать ключ, чтобы он не соскочил в самый ответственный момент.

Но лучше, если вороток будет выполнен из прута, со свободным скольжением через отверстие в резьбовом винте, такой подход максимально облегчит работу.

Деревянные приспособления

Чтобы изготовить подвижную и неподвижную губки верстачных тисков понадобится два бруска из дерева. Рекомендуется использовать сосновую древесину, этот материал характеризуется требуемой мягкостью и прочностью одновременно.

Выполняется сверление отверстий необходимого диаметра: два – для кулис, одно – для зажимного винта. Чтобы обеспечить соответствие для обоих отверстий, рекомендуется выполнять сверление одновременно, зажав две губки между собой. Учитывая характер применяемого материала, для этой цели надо воспользоваться гвоздями, они после сверления убираются.

Порядок монтажа

Когда все предварительные работы выполнены и детали подготовлены, можно начинать непосредственно монтаж тисков. Выходящие с тыльного края станины кулисы крепим гайками, предварительно нарезав резьбу. Гайку следует накрутить и на винт. Чтобы обеспечить ее фиксацию, выполняется соответствующий паз на поверхности станины, в соответствии с размерами гайки.

После монтажа неподвижной станины, винта и кулис, устанавливается подвижная губка. На край резьбового винта, выходящий за переднюю поверхность передвигающейся губки, с проложенной шайбой накручивается гайка и контргайка, для обеспечения крепления.

После того как все элементы закреплены, устанавливается вороток.

Столярные тиски готовы к применению. При проворачивании воротка, винт входит в гайку на неподвижной станине и притягивает подвижную губку.

Деревянные тиски изготовить самостоятельно достаточно просто. Кроме того, их можно выполнить в соответствии с размерами обрабатываемых деталей. От этого зависит расположение кулис, длина ходового винта. Можно удлинить губки и выполнить два зажимных винта, что позволит зажимать более длинные детали. Здесь каждый должен определять самостоятельно требуемые размеры, в зависимости от того, для каких работ будут использоваться тиски.

Тиски с запрессованной гайкой

Эта разновидность тисков для верстака более проста по конструкции, чем вышеприведенная. Приспособление отличается вертикальным расположением подвижной и неподвижной губок.

Подвижная губка крепится в нижней части к стационарной установке посредством стальной скобы. В средине деталей размещается резьбовой винт. Для фиксации, гайка, в которую она вкручивается, запрессовывается в стальной П-образный профиль, прикрепляемый на саморезах к задней поверхности стационарной губки.

Чтобы гайка не выскочила, запрессовка происходит горячим методом – с предварительным нагревом профиля, что облегчит зажатие гайки. Вороток крепится аналогично предыдущей модели. На зажимающих поверхностях губок монтируются стальные уголки. Эти тиски не предназначены для массивных изделий, но достаточно компактны и удобны в применении.

Столярные приспособления из автозапчастей

Проявив сообразительность, легко сделать тиски из старых ненужных деталей, например, автомобильных амортизаторов. Еще следует подобрать:

- стальной угловой профиль;

- гайку М20;

- шпильку;

- шток от газового упора для воротка.

К верстаку тиски крепятся через отверстия, просверленные в угловых частях амортизаторов. Используются болты с коническими головками, если детали автомобиля отжечь, ход у них станет легче.

Самостоятельно изготовить это простое, но очень эффективное приспособление по силам любому непрофессионалу, если ему не приходилось ранее заниматься слесарными или столярными работами. Но польза для хозяйства будет существенная.

Видео: Тиски столярные своими руками

Столярные тиски своими руками из дуба

Ни одна столярная мастерская не может обойтись без качественного и надежного инструмента для удержания заготовок. Универсальным и недорогим устройствам для подобных целей являются верстачные столярные тиски из дерева.

Инструменты

- Ножовка;

- Шуруповёрт или дрель;

- Сверла по дереву 8, 18 и 32 мм;

- Свёрла по металлу 4 и 10 мм;

- Пара струбцин;

- Узкая стамеска и киянка;

- Разметочный и измерительный инструмент.

Материалы

- Доска дуба 25x8x4 см 2 шт.;

- Шпилька М18 35 см — будет заменой столярному винту с трапециевидной резьбой;

- Гайка стандартной длины М18 2 шт.;

- Гайка удлиненная М18 1 шт.;

- Болт М10 15 см 1 шт.;

- Гайка М10 2 шт;

- Направляющие от старого фрезера 8×300 мм;

- Шайба М18 1 шт.

Инструкция

- Определитесь с необходимой длиной тисков. Обычно используют длину столярных тисков, встроенных в верстак от 25 до 35 см. В моем случае размер каждого элемента будет 25x8x4 см, не слишком большие, но и мешаться не будут.

Заготовки должны быть ровными, так как если губки будут сходиться не плотно — работать такими тисками будет крайне неудобно.

2. Необходимо разметить центр отверстия под шпильку и под направляющие. С обратной стороны передней губки в центре просверлите углубление диаметром 32 мм на всю толщину гайки. Гайка должна полностью скрываться в углублении +2 мм, чтобы не задевать зажимаемый материал.

3. Далее сжать струбцинами обе губки будущих тисков и сделать отверстие сверлом на 18 под шпильку и сверлом на 8 под направляющие.

4. Далее продеть шпильку в полученное отверстие. Накрутите гайку со стороны задней губки и обведите гайку по периметру. Теперь необходимо на всю глубину гайки удалить древесину, чтобы гайка плотно входила в отверстие и не прокручивалась вместе со шпилькой.

5. Накручиваем гайку для передней губки и вставляем в паз так, чтобы торчащей шпильке как раз хватило, чтобы накрутить удлиненную гайку М18. Между удлиненной гайкой и передней губкой должен быть зазор 2-4 мм, чтобы поместить между ними шайбу и не тереться гайкой о саму губку.

6. Размечаем точное положение гаек на валу и просверливаем отверстия, чтобы застопорить гайки от прокручивания на валу. Для удлиненной гайки вначале просверливаем сверлом на 4, а затем на 10, чтобы сделать ручку.

7. У передней губки с лицевой стороны обязательно нужно скруглить и/или сгладить все углы во избежания получения травм при работе или затягивании заготовки.

8. Собираем столярные тиски, сделанные своими руками. Можно покрыть маслом или воском, но только лицевую часть.

Стоимость материалов и трудозатраты

Если вы захотите купить столярные тиски целиком или только столярный винт, то цена может очень сильно расстроить — придется потратить от 3 000 до 8 000 рублей без учета доставки.

В моем же варианте цена верстачных столярных тисков составляет примерно 500 рублей: шпилька, гайки, шайбы и доска из дуба.

Если материал вам был полезен — поделитесь пожалуйста им с друзьями или коллегами в социальных сетях.

Тиски: делаем самостоятельно – варианты и разновидности, схемы, реализация

На просторах рунета можно встретить утверждения вроде: «Настоящий мастер делает тиски только самостоятельно». Что скажет по этому поводу настоящий мастер, представить нетрудно. Он-то, любитель или живущий своим трудом, профи прекрасно знает, какой инструмент и оборудование лучше купить и что из него стоит сделать самому. Однако бывают случаи, когда изготовить и тиски своими руками имеет смысл. Напр., для дачи (покупные там зиму зря простаивают, и спереть их могут), при работе на выезде и/или при случае (приехал в гости к родственникам, попросили помочь, а они совсем не мастеровые). К сожалению, при теперешнем положении с инструментом появляется также обстоятельство, заставляющее задуматься: а не сделать ли тиски все-таки самому?

Чугун и сталь

Детали станины и зажима слесарных тисков положено делать из конструкционного чугуна – он очень плохо ржавеет, тверд и вязок, имеет малый ТКР (коэффициент температурного расширения), но главное – практически не подвержен усталости металла. Чугунные тиски служат не десятилетия – столетия. Поскольку «прочность всей цепи определяется ее самым слабым звеном», губки тисков и пара ходовой винт – гайка изготавливаются из инструментальной стали различных марок. Простая конструкционная слишком пластична, ее сильно ведет при сварке, и она легко ржавеет. Поэтому оставлять самодельные тиски вроде тех, что на рис. ниже, зимовать на даче не рекомендуется – за зиму могут прийти в полную негодность.

Самодельные слесарные тиски

Но суть проблемы не в этом. А в том, что сейчас у купленных по приемлемой цене тисков лапы губок часто ломаются уже при первом зажиме; в лучшем случае при регулярном пользовании тиски прослужат полгода-год. При осмотре излома оказывается, что сделаны они из простого серого чугуна. Не ломаются лапы, так изнашивается ходовая пара – резьба там обычная треугольного профиля (см. далее), да и сталь, похоже, не лучше Ст44. А цены на сертифицированные тиски с полной спецификацией и гарантией… не будем о грустном, вспомним лучше что-то хорошее из прошлого. Как следствие, встает вопрос: а не стоит ли сделать тиски самостоятельно в домашних условиях? Не говоря уже о случае, когда зажать заготовку надо, а хоть каких-то тисков в пределах досягаемости нет. Не лучше окажутся, так хоть дешевле обойдутся. Или даром, если в хламе найдутся подходящие обрезки маталлопрофиля, см. напр., сюжет:

Видео: самодельные тиски за полдня из металлолома

Первобытные из чурбака

Большинство операций по обработке материалов требуют закрепления заготовки, а собственные руки-ноги для этого отнюдь не самое подходящее приспособление. Поэтому начнем с тисков из деревянного чурбака. Для их изготовления понадобится 4+ гвоздя сотки или 150-200 мм и топор. Продольная пила также не помешает, если есть. Вид такого приспособления у современного человека вызовет то ли смех, то ли ужас, но пращуры каменного века пролили бы над ним слезу умиления – тиски из чурбака достаточно надежно держат заготовки неправильной форм почти что из любого материала.

Как сделать тиски из деревянного чурбака, показано на рис.:

Как сделать простейшие тиски из деревянного чурбака

Кусок бревна/полена из хорошей прямослойной древесины раскалывается (распиливается) как показано слева на рис; кривоватый скол можно грубо подтесать на плоскость. Неподвижная губка и упорная пятка крепятся к «станине» гвоздями; древние крепили их острыми щепками твердого дерева. Гвозди вбиваются наискось, чтобы усилие зажима их более тянуло, чем гнуло.

Подвижная губка свободно скользит по станине. Прижим – клиновый; клином может быть подтесанный на конце сук или пара их. Некоторая сноровка требуется, чтобы правильно подтесать клин(ья): слишком острый опрокинет подвижную губку на обрабатываемую деталь, а слишком тупой выдавит ее (губку) вверх. Но зажатая заготовка за счет упругости и вязкости дерева держится вполне надежно. Так надежно, что для освобождения заготовки приходится выбивать клин.

Примечание: длинномерные заготовки можно фиксировать парой или более таких же тисков.

Чего ждать от самодельщины

Описанное приспособление, конечно, временное – все его детали довольно быстро размочаливаются, даже если дерево жмет дерево. Поэтому займемся вначале вопросом: какие самодельные тиски стоит изготавливать?

Зажимных приспособлений самого разного рода в технике используется неисчислимое множество; патенты на них насчитываются тысячами и десятками тысяч. Самостоятельно имеет смысл делать тиски, во-первых, наиболее употребительные. Во-вторых, не требующие для изготовления специальных материалов, производственного оборудования и сложных технологий.

Обычные слесарные тиски (поз. 1 на рис.) придется делать неповоротными. В противном случае придется искать либо готовую пару шейка-юбка (см. далее), которую к тому же может увести при сборке сваркой, либо возможности воспользоваться шейпинговым станком (попросту – шейпингом). Которых на ходу осталось очень мало, трудо- и энергоемкую шейпинговую обработку все более вытесняют точные литье, штамповка и роботы.

Примечание: в шейпинговом станке заготовка зажата неподвижно, а резец, вращаясь, перемещается по продольной и поперечной осям. В токарно-винторезном и карусельном станках заготовка зажата во вращающемся шпинделе (на столе-карусели в карусельном) и резец перемещается в продольной-поперечной (в токарном) или в вертикальной-поперечной плоскостях. Вам не приходило в голову задуматься – как обточены фланцы/шейки кривых литых труб, корпусов центробежных насосов-«улиток» и т.п. деталей сложной конфигурации? На шейпинге.

Переставные (мобильные) мини-тиски, поз. 2, вроде бы проще, но для их изготовления необходимы особо качественные и, соотв., трудно обрабатываемые материалы. Дело в том, что усилие прижима ручных тисков определяется мускульной силой работника. А поперечное сечение деталей тисков с уменьшением их размеров падает по квадратичному закону, т.е. быстро. Лапы чаще всего обламываются как раз у мини-тисков. Однако расширить их функциональные возможности своими силами как раз несложно, см. далее.

Обычные столярные тиски, поз. 3, входят в состав столярного верстака и без него неработоспособны. Но далее мы рассмотрим, как изготовить тиски Моксона для работы по дереву, превращающие любой рабочий стол (в т.ч. хоть письменный) в практически полноценный столярный верстак.

Вот что действительно стоит сделать самостоятельно домашнему мастеру, так это однокоординатные станочные тиски (простой неповоротный стол) к сверлильному станку, поз. 4. Они же могут использоваться самостоятельно (отдельно от станка) для самых разнообразных работ. Материал для станочных станков годится обычный имеющийся в широкой продаже; работы по изготовлению станочных тисков, не уступающих фирменным, требуется буквально всего ничего.

Ювелирные тиски ручные (поз. 5) и настольные (поз. 6) – удобнейшие штуки для мелких точных работ. Но увы – для их изготовления нужны спецматериалы и оборудование, которое есть на всяком машиностроительном заводе общего профиля. В домашних условиях можно сделать неплохие заменители тисков-«лягушек», поз. 7, которые, кстати, часто входят в комплект настольных ювелирных тисков, поз. 8.

А вот с угловыми тисками (поз. 9) для зажима деталей, соединяемых под углом, дело, как говорится, глухо. Сделать их подобие своими руками возможно (поз. 10), но, во-первых, оказывается, что обеспечить зажим уже под фиксированным углом точно 90 градусов очень сложно, а если удалось, то угол потом быстро «плывет». О самодельных угловых тисках с регулируемым углом зажима и говорить не стоит. То же касается 2-3 координатных ручных станочных тисков (поз. 11-14) и, напр., приспособлений для вязания рыболовных мушек (поз. 15), которые уже не тиски, а узко специализированный станок.

Слесарные

Устройство ручных слесарных тисков показано на рис. Фасонная гайка винта неподвижно закреплена в туннеле станины; в него же входит хвостовик зажима, называемый ползуном. Сечения туннеля и ползуна также фасонные (сложной конфигурации) и соответствуют друг другу.

Устройство ручных слесарных тисков

Как уже сказано, от поворота тисков в горизонтальной плоскости придется отказаться: на опорной плите для этого нужно проточить шейку, а на поду станины – юбку. Сверхточности для этого не нужно, но требуется специальное оборудование, см. выше.

Вторая проблема – лапы с губками. Лапы должны быть очень жесткими, чтобы не поддавались реакции зажимаемой детали, и в то же время вязкими, чтобы не сломались. Поэтому самый дешевый материал лап хороших тисков вместе с прижимом и станиной – конструкционный чугун, но он плохо обрабатывается, и прижим со станиной выполняются литыми. Дома вагранку или электропечь на 1700-1800 градусов не поставишь, так что о литье черных металлов забываем.

Однако чугун еще и очень твердый, довольно хрупок и поэтому лапы без губок могут или попортить деталь, или сами об нее выкрошиться. Губки из твердой износостойкой и в то же время очень упругой спецстали решают проблему. Из нее же можно было бы изготовить все тиски, но цена их тогда… Вам не попадались настольные тисочки по цене при. $1 за тоже 1 мм ширины губок? Вот это и есть цельностальные, а нам нужно думать, как бы сделать станину и прижим тисков, пригодных хотя бы для эпизодического использования, из обычной конструкционной стали.

Ходовая пара

Фиксация ходового винта тисков в ползуне

Но вот с чем возникают проблемы, кажущиеся непреодолимыми, так это с ходовой парой тисков. Кажется, ничего сложного: винт с гайкой или резьбовое отверстие в станине. В шейке винта проточена канавка; ее вроде бы можно выбрать надфилем, зажав винт, обернутый за резьбу тонким алюминием, в патрон сверлильного станка или закрепленной на столе дрели. В прижиме (или в ползуне сборных из отдельных деталей тисков) винт фиксируется вильчатым захватом, см. рис. справа.

Вся штука в том, что всем этим деталям приходится принимать на себя огромные рабочие нагрузки. Если налечь на вороток с силой ок. 20 кгс (ерунда для взрослого нормального мужика), то на резьбу с шейкой винта и ответные детали придется более 120-130 кгс/кв. мм. Итого, чтобы тиски очень быстро не износились, винт, гайку и вильчатый захват нужно делать из стали с пределом текучести более 150 кгс/кв. мм; у обычной конструкционной он менее 100. А обычная метрическая резьба треугольного профиля быстро сомнется или слижется.

Чертежи ходового винта слесарных тисков с шириной губок до 180 мм даны на рис.:

Чертежи ходового винта слесарных тисков

Один критический пункт тут обойден: вместо проточки на шейке здесь пара втулок из обычной стали. В таком случае и вильчатый захват можно сделать из нее же. Детали фиксатора винта придется периодически менять, но это еще куда ни шло. А вот как нарезать трапецеидальную резьбу D20? Искать ходовую пару от старых тисков? Так в них с 99,0% вероятностью изношен именно «ход», а чугунные станина, прижим и плита еще вполне пригодны к эксплуатации.

Не все так плохо

Ходовой винт и гайку к нему для нерегулярно используемых тисков с шириной губок до 150 мм можно найти почти в любом хозяйственном, инструментальном или строительном магазине либо на железном базаре. Новые, муха не сидела. Откуда? Из крепежных узлов, рассчитанных на нагрузку не менее 450-460 кгс. Узлы это очень ответственные, и сталь на них идет как раз подходящая, даже лучше – ходовая пара тисков, на которых работают не интенсивно, будет достаточно долговечной и с обычной метрической резьбой.

Дешевле всего обойдется анкер-кольцо для подвески к потолку и стенам тяжелых люстр или многофункциональных тренажеров, вверху на рис. ниже. Проследите только, чтобы винт был или литой, или на нем стык кольца и шейки проварен (показано красной стрелкой). Анкер-кольца выпускаются до М22 длиной до 450 мм – делай тиски, какие хочешь. Анкер-кольцо М12х150 держит нагрузку 480 кгс, а М16х220 для 150-мм тисков подойдет еще и с запасом.

Крепежные узлы, из которых можно сделать ходовую пару самодельных тисков

Второй вариант «класса муха не сидела» обойдется дороже, но, возможно, и по цене металлолома – если сломан. Это – талреп крюк-кольцо, внизу на рис. В дело идет, разумеется, кольцевая часть (показана зеленой стрелкой). Преимущество – у вас сразу появится и отличная износостойкая гайка. Недостаток – меньшая длина и, соотв., ход губок тисков: у винтов талрепа на 200 длины резьбовых частей чуть более 100 мм.

Примечание: некоторые недостатки того и другого – вороток тисков придется каждый раз долго крутить, т.к. шаг стандартной метрической резьбы прим. втрое меньше специальной трапецеидальной. С ходовую пару нужно будет периодически смазывать тавотом или др. консистентной смазкой – «сухие» тиски с такой ходовой парой туго крутятся, но плохо жмут.

Губки

Как устроены хорошо известные читателям рунета слесарные тиски, показано на рис. ниже. Там, правда, ошибочка – стопорные гайки нужны тоже М16. Задняя из них по ходу винта навинчивается первой и подваривается к шпильке. Затем шпилька с надетой задней шайбой вставляется в прижим, он же в данном случе и ползун («подвижная часть» на рис.); надевается передняя шайба, навинчивается и подваривается передняя гайка М16, и приваривается проушина для воротка; вот это уже гайка М18. Станина («подвижная часть») – квадратная профтруба 120х120х4; ползун – тоже квадратная профтруба 100х100х3.

Устройство самодельных слесарных тисков из профтрубы.

Пока все хорошо, но губки – тоже из профтрубы. Их рабочие поверхности гладкие, а нужны рифленые, но это полбеды. А беда – уже от небольшого прижима губки необратимо разойдутся (добавлено на рис.). Укосины внутри или снаружи не помогут – сам металл неподходящий. Читатель, возможно, уже догадался – раз проблема описывается, выход есть. Даже два, см. ниже и след. раздел.

Примечание: достоинство слесарных тисков из отрезков профтруб – дешевизна. Подходящие куски наверняка найдутся в любой куче металлолома, см. напр. видео ниже:

Видео: самодельные тиски из обрезков труб

Первый – тоже из рунета: лапы и губки из хвостовиков токарных резцов по металлу. На лапы – резцы потолще; на губки – поменьше. Но это, в общем-то, не выход. Инструментальная сталь обрабатывается очень трудно. Практически все, что с ней можно сделать в домашней мастерской это отпилить хвостовики болгаркой, приварить к лапам губки и все вместе к станине и прижиму. Инструментальную сталь от сварки почти не ведет. Но и варится она тоже плохо: готовые лапы с губками, приваривая их к профтрубам, придется греть так, что недопустимо поведет станину/прижим. И времена сейчас не те, когда изношенных резцов можно было набрать на заводской свалке, а бракованных купить за копейки в магазине «Юный техник». С распространением в мире электродуговой плавки металлов инструментальная сталь стала ценным вторичным сырьем и на предприятиях выработавшиеся токарные резцы учитываются поштучно. Поэтому переходим к второму выходу.

Станочные

Как сказано выше, выгоднее всего делать своими руками станочные тиски. Они намного упрощают сверловочные работы, а материал для станочных тисков годится практически любой из имеющихся в наличии: от швеллера, см. ролик:

Видео: простые тиски из швеллера

до фанеры, см. сюжет:

Видео: столярные тиски из фанеры для сверлильного станка

Мощные страховочные опоры для Ниваса своими руками!

Привет, друзья!

Решила сделать страховочные подставки для автомобиля. Надоело подкладывать колеса с досками, а из-за высоты Нивы данный способ перестаёт быть столь универсальным. Чертежи в конце поста.

Мне понадобилось:

Четыре заготовки по 40 мм из профильной трубы 50х50х4

Четыре заготовки по 38 мм из профильной трубы 40х40х3

Какая же нужна высота? Загнала Ниву, подняла домкратом, замерила высоту и остановилась на 46 см, 56 см и 66 см для начала. Насверлила три отверстия для стопора во внутренней трубе на расстоянии 10 см друг от друга и одно отверстие во внешней.

Лазерная резка.

Посмотрела на цены листа металла толщиной 4 мм и 6 мм за погонный метр и решила заказать детали на лазерной резке, заодно мне там их и согнули.

Из заказанного:

четыре нижних подставки 150х150 (Если хоть немного сомневаетесь, будет ли устойчиво, то увеличивайте размер! Хотя у советского домкрата, который поднимает на высоту 50 см нижняя площадка итого меньше, но я то буду пробовать ставить машину минимум на две стойки, поэтому берем с запасом)

16 штук косынок.

4 верхние площадки под авто + гибка металла.

Далее сборка конструктора и сварка

Опоры готовы, осталось сделать стопор.

Двенадцатый кругляк мне в помощь.

Нарезала. Один край закруглила, чтобы ставить было удобней. Заварила, зачистила и вуаля!

Стопор с ограничителем, чтобы случайно не выпал.

Собираем всё вместе и вперед на проверку.

Проверка.

Подняла на все четыре подставки. Перед — на нижнем уровне, зад — на промежуточном (чуть выше). Понятное дело, что на 4-х опорах при работе автомобиль стоять не будет, но чтобы быть уверенной проверить нужно и это исключительное событие.

Сняла задний бампер, а его, на минуточку, пришлось выбивать! и всё это на подставках! Ещё покачала, пошатала Нивас со всех сторон – стоит крепко.

Смотрите их тест и устойчивость в видео! Лучше один раз увидеть, чем сто раз рассказывать.

Что по цене.

В магазине моего города подставки на 480 мм стоили 3т. руб. за ДВЕ штуки (все пруфы в видео).

В интернет-магазине за такую сумму можно найти и на 600 мм (как у меня). Например, на всех инструментах они стоят около двушки

Стоимость моих 2600 руб. за ЧЕТЫРЕ штуки, то есть 1300 руб. за пару.

На трубы ушло 700 руб.

На плазменную резку, гибку и их металл 1900 р.

Можно и вовсе сделать бесплатно, покопавшись в залежах металла, если таковой существует.

Заглядывайте в видео за подробностями.

Файлы с чертежами деталей — ТУТ

Начало НИВАстроя положено, на очереди опрокидыватель “стрела”, не пропусти)

Лучшие страховочные стойки: выбор экспертов «За рулем»

Поддомкратил машину — подопри ее!

Страховочные стойки, которые оберегают поддомкраченный автомобиль от случайного падения, в гаражах называют просто подставками. Их мы испытали на профпригодность.

Что измеряли?

- Шаг фиксации. Минимальная величина, через которую возможна регулировка стойки по высоте. Чем он меньше, тем удобнее пользоваться стойкой, поскольку ее можно установить почти при любом положении домкрата.

- Плечо опрокидывания. Это расстояние от вертикальной оси стойки до линии, соединяющей края площадок соседних опор. Определяет устойчивость стойки. Чем плечо больше, тем лучше.

- Ширина площадки, контактирующей с автомобильным порогом. Чем она больше, тем меньше вероятность повредить порог.

- Суммарная площадь опоры определяет давление, которое опора оказывает на поверхность. Чем меньше площадь, тем больше давление — такие опоры могут «утонуть» в мягком грунте.

- Сопоставление посадочных размеров опоры и выдвижного элемента. Чем меньше разница, тем меньше люфт и безопаснее эксплуатация стойки.

- Реальный минимальный вылет. Показывает минимальную высоту, которую может обеспечить стойка без применения фиксатора.

- Толщина стенок опоры, выдвижного элемента и ножек. Говорит о прочности конструкции: чем больше, тем лучше.

- Масса. Косвенно говорит о прочности конструкции: чем больше, тем лучше.

Результаты — ниже. Испытанные образцы размещены в алфавитном порядке.

| Примерная цена 570 ₽ Грузоподъемность 2 т Заявленная высота 277–365 мм Складная. Ножки заметно болтаются. А вот зазоры между опорой и выдвижным элементом — минимальные в нашей выборке. Можно использовать |

| Примерная цена 710₽ Грузоподъемность 2 т Заявленная высота 250–360 мм Нескладная. Страховочный фиксатор ничем не закреплен, может потеряться. Изготовление очень грубое. Предусмотрена резиновая прокладка, сберегающая порог машины. Ширина площадки и площадь опоры — максимальные в выборке. Люфт довольно большой. Шаг фиксации самый большой. Есть изделия получше |

| Примерная цена 1300 ₽ Грузоподъемность 2 т Заявленная высота 275–420 мм Складная конструкция выглядит расхлябанной. Устойчивость самая плохая в выборке. Площадка под порог маленькая. Плохая стойка, не покупайте |

| Примерная цена 1550 ₽ Грузоподъемность 2 т Заявленная высота 270–360 мм У складной опоры центральная ножка фактически не касается поверхности земли. Устойчивость самая плохая в выборке. Итог по сумме баллов — второе место от конца. Не покупать |

| Примерная цена 1900 ₽ Грузоподъемность 3 т Заявленная высота 295–438 мм Массивная сварная конструкция. Раскосы из ГОСТовских уголков. Шаг фиксации небольшой. В целом — хорошее сбалансированное изделие, легко обогнавшее всех конкурентов. Надо брать |

| Примерная цена 1350 ₽ Грузоподъемность 3 т Заявленная высота 275–365 мм Конструкция складной стойки разболтанная, хотя сварка аккуратная. Устойчивость невысокая, ширина площадки небольшая. Можно использовать |

| Примерная цена 900 ₽ Грузоподъемность 2 т Заявленная высота 275–420 мм Непродуманная опора: острые ножки без опорных площадок мгновенно утонут в любом покрытии. Шаг фиксации — самый маленький. Ширина площадки, контактирующей с порогом, самая низкая — это плохо. Люфт конструкции больше, чем у остальных. Не покупать |

| Примерная цена 2560 ₽ Грузоподъемность 2 т Заявленная высота 275–420 мм Шаг фиксации — наименьший в выборке. Устойчивость высокая. Площадка под порог очень маленькая. Люфт большой. Цена высокая, а качество посредственное: у одной из подставок опорная пластина отвалилась от нажатия пальцем. Рисковать жизнью? Не покупать |

Испытанные стойки можно разделить на складные и жесткие. Складную есть смысл возить с собой любому автолюбителю, который способен самостоятельно заменить на дороге колесо. Недорогая, несложная и компактная подстраховка — удобнее и надежнее, чем подручные средства (например, кирпич или запасное колесо, которое заталкивают под машину).

Стойки, имеющие вид сварных пирамид с треугольником или прямоугольником в основании, гораздо основательнее, прочнее и тяжелее «раскладушек». Сфера их применения — ремонт в гараже. Тем обиднее увидеть у них ножевидные ножки, как будто специально предназначенные для порчи асфальта и наливного пола, а также плохой провар опорных площадок и узкие ненадежные площадки под порог.

Все стойки выдержали заявленную статическую нагрузку. Хотя важно не только это. Повышенные люфты, некачественная сварка, невысокая устойчивость указывают на то, что это опора ненадежная и полагаться не нее опасно. Автомобиль с такой может упасть, и хорошо, если пострадают только порог или детали шасси, а не лежащий под ним человек.

Абсолютную победу одержали опоры «Дело техники». Все остальные стойки значительно отстали.

ТЕХНИКА БЕЗОПАСНОСТИ

Устанавливая стойку, не спешите убирать домкрат: это лишь дополнительная страховка. Вполне достаточно, если стойка примет на себя часть нагрузки.

Помните: в большинстве автомобилей усиленное место порога рассчитано только под домкрат. Поэтому старайтесь распределять давление от опоры на порог, подкладывая небольшую доску.

Очень жаль, что лишь один производитель (Арт. VTS20) позаботился о целостности порога автомобиля, применив резиновую площадку.

- Семь полезных автомобилисту штуковин на зиму — тут.

- Советуем изготовить защитную сетку своими руками или установить модельную защиту радиатора.

- В магазине«За рулем» можно подобрать автобоксы для внедорожников, цепи противоскольжения на кроссоверы и много полезных мелочей для любого автомобиля.