Самодельный листогиб

- Авторизуйтесь для ответа в теме

#1 Isperyanc

- Наверх

- Вставить ник

#2 schkaliki

- Город: Тверская деревня.

- Наверх

- Вставить ник

#3 Prokhozhew

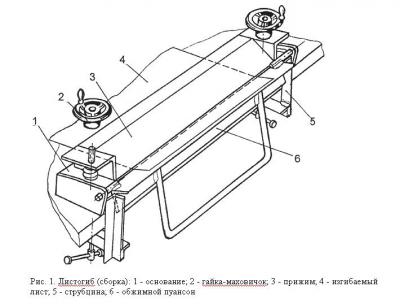

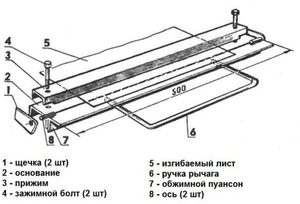

Хочу в этом году сделать простенький листогиб, типа как в сети нашёл

Если что, тут можно свои фотки и конструкции разместить, для обмена опытом.

- Наверх

- Вставить ник

#4 Isperyanc

хорошо бы узнать назначение листогиба

- Наверх

- Вставить ник

#5 Лепило

- Наверх

- Вставить ник

#6 Metalbak

Хочу в этом году сделать простенький листогиб, типа как в сети нашёл

листогиб.JPG

Если что, тут можно свои фотки и конструкции разместить, для обмена опытом.

2 года назад собрал по этому чертежу длинна 1,2 м, угол ставил 120-150 не помню. Гнем 1,2 – 2 мм, узкие детали до 50 мм – 3 мм. Дополнительно к столу делал упор для ноги.

- Наверх

- Вставить ник

#7 Isperyanc

У меня руки пока не дошли. Metalbak , а фото можете здесь показать?

- Наверх

- Вставить ник

#8 Smallwood

у меня по мотивам этого практически собрано что-то схожее – осталось только покрасить. гну 1 мм нержавейку (304) длинной до 1.5 метров. минимальный загиб – 15 мм, иначе не хватает рычага.

в общем целом хорошая штука. вечером, если вовремя отпустят с работы, поделюсь фотографиями и опытом.

Сообщение отредактировал Smallwood: 17 Февраль 2014 07:31

- Наверх

- Вставить ник

#9 Куренга

Недавно порезал в металлолом ручной листогиб, гнули ст3 2мм. Качество гиба не очень хорошее, концы листа на длине 1250мм. вроде сносные, а середина дугой приходилось подбивать молотком (единичку гнул нормально) и когда гнешь спина трещит.

Сейчас начали делать гидравлический, все запчасти есть – время не хватает им заниматься, а надо!

Прикрепленные изображения

Пока что дела идут хорошо, поскольку я к ним еще не приступал.

- Наверх

- Вставить ник

#10 Smallwood

Сказав, что я почти закончил я сильно слукавил. Там ещё много доработок нужно сделать.

Идею своего листогиба взял на ютубе:

Собрал с учётом длинны изделия 1.5 метра.

Первая версия состояла как и на видео из уголков – но им не хватило жёсткости.

Наварил внутри профили – стало лучше, но в середине уголки всё равно прогибались.

Приделал 4 скобы. Стало вообще замечательно, но не возможно было загнуть 90 градусов – изделие утыкалось в профиль который был вварен в уголке.

Заменил уголок на профиль типа рельсы (дабл-ти у нас их называют)

Скобы прикрепил с низу на гайку, чтобы, если что, можно было снять. Не удачная конструкция – при затяжке с верху скобы сильно гуляют и могут сдвинуть рельсу. Приходится крепить рельсу по краям плоскогубцами типа “джабка”.

Первый загиб (кажется, что идёт волной, но это игра света на фотографии, на деле есть практически не заметный живот по середине. Второй загиб:

Чтобы повернуть изделие рельсу можно удобно поставить на скобу:

Готовое изделие. Видно где не дожал или пережал. Но это уже нужен опыт:

Благодаря скобам можно поставить рельсы короткой длинны, что, в отличии от видео выше, позволяет делать коробочки:

Важно, чтобы поверхность была чисто отшлифована – у меня все изделия с маленькими “прыщиками” в одних и тех же местах из-за того, что рельсу не зачистил.

И рельсу нужно посадить на штыри по краям, чтобы сразу ложилась как надо, а не играться с ней двигая туда сюда.

Пока на загиб подготовку изделия из примера (4 загиба) берёт 8 минут, но если доработать будет работать быстрее.

И да, при длинных и узких загибах не то что спина трещит, глаза вылезают

Инструкция по изготовлению листогиба своими руками

При строительстве дома, самостоятельном изготовлении коньков на крышу, отливов необходимо проводить гибочные операции с металлическими листами. Для этого применяются ручные приспособления или специализированные станки. Чтобы не покупать дорогое оборудование, можно сделать листогиб своими руками.

Листогиб своими руками

Листогиб своими руками

Виды листогибов

Чтобы понимать, как работают станки для гибки листового металла, нужно изучить разновидности оборудования. Виды машин по методу управления:

- Ручные листогибочные станки. Подвижные механизмы начинают работать после приложения усилий со стороны человека.

- Гидравлическое оборудование. Работает с помощью жидкости, которая толкает плунжер под давлением. Он передвигает рабочую часть конструкции, которая сгибает металлический лист. Благодаря системе подвижных цилиндров уменьшается усилие со стороны мастера, увеличивается производительность станка.

- Электромеханическое оборудование. Промышленные машины, которые устанавливаются на больших предприятиях. Работают за счёт электродвигателя, который приводит в движение гибочную балку через приводную систему. Станки с электромоторами могут сгибать листы большой толщины, что невозможно сделать ручным приспособлением.

По конструкции можно выделить 4 группы оборудования:

- Вальцовый механизм. Состоит из 3 подвижных валов, через которые проходит лист металла. При обработке можно изготавливать плавные полукруглые, круглые изделия, водостоки без острых углов. Радиус изгиба задаётся с помощью центрального подвижного вала.

- Траверсная конструкция. Наиболее популярный вид ручных листогибов. Заготовка зажимается с помощью специального фиксатора по будущему месту изгиба. Мастер с помощью подвижной траверсы сгибает лист под нужным углом. Существуют промышленные модели, которые гнут заготовки без усилий со стороны мастера.

- Роликовый листогиб. Вспомогательное устройство, с помощью которого можно сгибать детали на торцах и далеко от края. Неудобен при использовании.

- Пресс для сгибания листов. Состоит из двух пуансонов. Заготовка располагается между подвижными частями, которые под воздействием давления её сгибают.

Покупая траверсный механизм нужно поинтересоваться входит ли в комплект нож для разрезания металлических листов. С его помощью можно делать ровные резы. Нужно выставить металл по размеру, повесить нож, с усилием провести его до конца траверса.

Конструкция листогибов

Сделать инструмент для гибки заготовок из металла можно только после ознакомления с его внутренним устройством, принципом работы. Конструкция ручного листогиба:

- Балка, зажимающая металлическую поверхность.

- Балка, которая сгибает лист.

- Устойчивое основание, на котором закрепляются основные элементы.

- Угломер — устройство, позволяющее выполнять сгибы под нужными углами.

- Рабочий стол. Должен оборудоваться ограничителями глубины.

- Рукояти для передачи усилия на гибочную балку.

Станок может дополняться гидравлическими или электрическими приводами.

Устройство листогиба

Устройство листогиба

Подбор материалов

Прежде чем начинать сборку самодельного оборудования для гибки металла нужно подготовить необходимые материалы:

- Металлические уголки — 4–6 метров.

- Шаровую от машины. Должна комплектоваться кронштейном.

- Стабилизатор от автомобиля.

- Швеллер для изготовления основания.

- Лист металла.

- Петли — 2 штуки.

- Деревянный брусок.

- Металлическую трубу.

Для изготовления самодельного листогибочного станка понадобятся разные инструменты: сварочный аппарат для соединения элементов, дрель со сверлами по металлу, шлифовальная машинка для зачистки швов, большая болгарка.

Усовершенствование конструкции листогиба

Для самодельного листогибочного станка не нужно придумывать сложную конструкцию. Достаточно собрать вместе ряд самодельных элементов:

- Деревянную подушку.

- Основание из швеллера.

- Рабочий стол из листа металла.

- Уголки, соединённые петлями.

- Ручки для сгибания заготовок.

Чтобы усовершенствовать станок, необходимо сделать дополнительную прижимную балку. Для этого на уголок наваривается металлическая пластина, которая шире его.

Листогибочный станок своими руками

Если вы не знаете, как сделать листогиб, воспользуйтесь пошаговой инструкцией:

- Изначально нужно сделать чертеж листогиба. На нём нужно отметить подвижные элементы, крепёж, размеры. Не нужно делать сложную конструкцию самостоятельно. Достаточно собрать простейшее приспособление без дополнительных функций.

- Изготовить основание из швеллера. Оно должно быть устойчивым, чтобы не возникало перекосов во время работы.

- Сделать смягчающую подушку из дерева.

- Уголки разрезать с помощью болгарки на отрезки по 1 метру.

- Стойку стабилизатора использовать для опоры под петли.

- На уголках под установку оси сточить лыски.

- К готовым выборкам приварить полуоси. Цилиндрические элементы должны выступать за пределы уголков не более чем на 1 см.

- Разместить уголки с наваренными полуосями параллельно друг другу.

- С помощью сварки наварить петли на уголки так, чтобы они могли свободно перемещаться относительно друг друга. В разложенном положении уголки должны представлять собой ровную поверхность.

- Просверлить отверстия для закрепления листогиба на подготовленном заранее основании с рабочим столом.

- Разрезать металлическую трубу на две равных части болгаркой. Наварить их на уголки так, чтобы они играли роль ручек.

Размеры рабочего стола выбираются зависимо от габаритов обрабатываемых заготовок. Это же касается длины уголков.

Листогибочный станок своими руками

Листогибочный станок своими руками

Как повысить прочность креплений станка

Многие начинающие мастера изготавливают самодельные приспособления без основания. Это листогибы, которые закрепляются на верстаке с помощью струбцин. При активной работе с таким механизмом крепления будут расшатываться. Мастеру нужно постоянно зажимать крепёжные элементы. Чтобы избавиться от этого недостатка, нужно сделать опорную балку, собрать основание из швеллеров, поставить раскосы из металлических уголков.

На основании нужно сделать рабочий стол. Для этого на конструкцию нужно закрепить лист металла со стопорами, которые будут ограничивать глубину закрепления заготовок.

Техника безопасности при работе с листогибочным станком

На заводах, которые оборудуются станками для гибки металла, существует ряд правил относительно работы с оборудованием:

- Использовать ограничитель для установки нужных углов.

- Контролировать заданный параметры с помощь угломера.

- Листы аккуратно располагать на рабочей поверхности.

- Проверять установленную глубину до опускания прижимной балки.

- Сделать пробное загибание, чтобы определить насколько точно установлен угол.

Используя самодельный листогиб нужно быть особо внимательным:

- Работать в защитных перчатках, чтобы не порезать руки об острые края листа.

- Не спешить с загибанием углов, прижимную балку опускать двумя руками.

- Проверять целостность подвижных элементов до начала работы.

- Ручное приспособление надёжно фиксировать на рабочем столе.

- Не пытаться сгибать листы большой толщины.

Сгибать заготовки нужно медленно, проверяя угол. Дополнительно можно закрепить на самодельном станке нож для разрезания металла. При его использовании нужно периодически затачивать режущие диски.

Оборудование для сгибания металлических листов можно купить в строительном магазине или собрать самостоятельно. Для этого нужно знать элементы конструкции, принцип работы подвижных механизмов, способы их соединения. Самодельный станок не даст возможность работать с заготовками большой толщины, однако его будет достаточно для сгибания коньков, отливов.

Самодельный листогиб с чертежами

В этой публикации представлена разработка самодельного листогиба, которую построил блогер канала ютуб Горячий мастер. В своем видеоуроке мастер покажет листогиб собственного производства, разработанный для обработки рулонов с бесконечным листовым железом. Он сквозной и через него можно протянуть сколько угодно длинную ленту крашеного металла. Использовать данный станок можно для гибки оцинкованного железа и другого металла толщиной до 2 миллиметров. Если толщина составляет 2 миллиметра, то длина сгиба бы не может быть больше 30-40 сантиметров.

Чертежи для данного листогиба были найдены в интернете.

Представленные станок изготовлен из швеллеров и уголков. Уголки сварены в короб. Это рабочий узел. Прижимная планка сделана также из сваренных между собой уголков в короб. Зажим листа осуществляется с 2 сторон, на которых установлены прижимные винты. Однако, как показал опыт, достаточно ограничиться одной стороной. Между рабочими органами, в которые зажимается лист, установленны клапанные пружины для того, чтобы прижимная планка свободно поднималась, когда происходит ослабление зажима.

В поворотном механизме установленные шарниры. Угол поворота более 90 градусов. Рукоять изготовлена из каленого прута в укороченном виде и не мешает передвигаться рабочему. Железный лист можно устанавливать как спереди со стороны работника, так и с противоположной стороны. Рычаг расположен горизонтально, что создает дополнительные удобства, когда рабочему не требуется наклоняться вниз, чтобы захватить рукоять. Кроме этого, поверхность, создаваемые рукоятью, можно использовать для подачи в станок листа. При желании можно установить на рычаг дополнительный столик, создав ровную рабочую поверхность.

Противоположный зажим не должен быть быстрым регулируемым, это может быть простая гайка, которую иногда можно поворачивать для регулировки зазора.

Как происходит работа на данном листогибе.

После того, как лист зажат, поднимается рычаг и легким движением происходит загиб. Изменением угла наклона рукояти можно регулировать глубину загиба. Если нужно загнуть полный угол, то, соответственно, рычаг поднимается больше. Получается совершенно ровной и прямой изгиб. Если изгиба осуществляется с запасом, то получается еще более ровно. Работа не занимает много времени.

Сзади располагается столик, которого железо подается, на нём удобно отрезать лишнее.

Станок разбирается например можно снять столик. Весь листогиб разбирается на части, поэтому его легко переносить. В разобранном виде он легко помещается в багажнике автомобиля Волга.

Пояснения по конструкции листогиба

Отдельные узлы листогиба с комментариями. Станок давно эксплуатируется в мастерской и показал очень хорошие результаты. Самый основной деталью является зажим. Это то устройство, которое прижимает лист железа к основанию. Чем качественнее и точнее это делать, чем лучше и ровнее будет изгиб. Зажим делается из сваренных между собой уголков.

Рабочий стол или основание листогиба состоит из одной детали. Это швеллер. Чем длиннее заготовки, тем мощнее должен быть этот швеллер. В данном случае его длина составляет 1,5 метра. Если вы планируете гнуть заготовки в 1,5 раза больше, то швеллер должен быть установлен в два раза мощнее.

Вся основная работа происходит при помощи гибочной планки. К ней приварен массивный гибочный рычаг. Гибочная планка установлена на шарниры, которые особым образом врезаны. Она производит непосредственный гиб железа на нужный угол.

Рекомендуется гибочную планку вместе с рычагом ориентировать так, чтобы она располагалась горизонтально. В таком случае рычаг должен находиться на уровне пояса. На многих заводских листогибах рычаг свешивается вниз вертикально, что создает большие неудобства при работе. Приходится наклоняться и каждый раз поднимать его снизу. От уровня груди толкать гораздо удобнее, что особенно значимо при больших объемах работы.

Подъемное прижимное устройство это набор пружин от головки блока легкового автомобиля, вместе с шайбами, кольцами, чтобы отцентрировать все это устройство на резьбовой шпильки. Она не только прижимает прижимную планку, но и поднимает ее в то положение, когда верхняя гайка барашка отжата на нужный уровень подъема. Если вы оставляете гайку барашка, то планка поднимается и находится на некоторой высоте. Петли — шарниры это обычные гаражные шарниры. Шарнир должен встать в канавку до самой своей оси. Ось должна возвышаться от основания не более чем на 2 миллиметра. Уровень прижима регулируется барашком, который затягивается на шпильке, прижимая планку к листу железа. Под барашком находится гайка, к которой приварена проволока на 6 мм, образующая рычаг.

Указанная форма рычага выверена большим количеством выполненных работ с его помощью. На шпильку одевается большая гайка, которая свободная, не по резьбе. Далее одевается шайба от головки блока. Ни в коем случае не следует ставить мелкой резьбой наверх. Нужно учесть, что если сделать рычаг отходящим от гайки горизонтально, то он будет мешать работать с некоторыми видами заготовок. Поэтому лучше сделать форму, показанную на видео. Если сделать маховик с двумя ручками, как показано на некоторых чертежах, кто такая форма будет мешать заправлять заготовку и вынимать ее.

Длина шпильки должно быть выверена. Необходимо сделать так, чтобы резьба полностью умещалась при отвернутом барашке в верхнее максимальное положение. Чтобы в прижимную планку могли войти пальцы и ладони хотя бы до половины. Какой высоты уровень подъема прижимной планки необходим.

Чертежи листогиба

Можно ли с помощью листогиба сделать коробку?

Предположим, имеется обрезок оцинковки, из которого и нужно сделать коробочку. Скептики считают, что это не под силам на данном приспособлении. Однако, это не так, если использовать данную модель. Причем, при её максимальной длине, равной ширине рабочего станка. А высота бортов практически не ограничивается совершенно ничем.

Сначала посмотрите на видео, как будет происходить весь процесс. Далее мастер объясняет теорию этого для больших коробок.

Самое главное, правильно сделать разметку будущего изделия. Будем считать, что условно нам нужна коробочка с бортами в 5 сантиметров.

Для этого мы должны отложить на 5 сантиметров от каждого угла. Когда уже метки готовы, мы соединяем их с ранее отмеченными метками для того, чтобы проще было и точнее сделать необходимые на надрезы и не вырезать всё, а немного оставить для того, чтобы загнуть, заклепать или точечной сваркой заварить.

Когда разметка готова, нам необходимо сделать разрезы. Так как всё будет сделано на электроконтактной сварке, целесообразно оставить выпуски. То есть мастер оставляет предположительные линии реза. Выделенные части останутся на заготовке, то есть они не уйдут в отходы. А заштрихованные части пойдут в отход.

Еще пример разработки

Самодельный листогиб сделан из черного металла. Основание — швеллер на 12, к нему приварен шарнир, труба на 16. В гибочную валку врезан прут. Все это было приварено. Рычаг сделан усиленной конструкции. Гибочная балка сделана из 75 уголка. Половина полки обрезана. Прижимная балка выполнена из 75 уголка и усилена с одной стороны 50-м. Сделан дополнительный упор, так как балка посередине выгибалась. По краям проушина из 75 уголка, болт, пружины от клапанов. Сделан примитивный эксцентрик.

Как сделать листогибочный станок своими руками — преимущества и недостатки самодельного листогиба, виды устройств, примеры изготовления

Листогиб своими руками: чертежи, видео, описание. Из листового металл можно сделать огромное количество изделий – водосточную систему, фасонные детали, которыми можно обшивать кровлю, отлив для цоколя, уголки для строений из профилированного листа и прочее.

Листогиб своими руками: чертежи, видео, описание. Из листового металл можно сделать огромное количество изделий – водосточную систему, фасонные детали, которыми можно обшивать кровлю, отлив для цоколя, уголки для строений из профилированного листа и прочее.

Все это может сделать особый гибочный станок, иными словами листогиб, своими руками сделать который не состав труда. Об этом и поговорим.

Составление технического задания

Благодаря возможностям Интернета можно достаточно быстро подыскать необходимый комплект чертежей, а на канале YouTube даже посмотреть рекламно-информационные ролики об устройстве и принципе действия требующегося агрегата. Однако все эти материалы являются строго индивидуальными, а потому предназначались их авторами под конкретные листогибочные операции. Поэтому перед сооружением листогиба своими руками необходимо сделать правильный выбор его будущих технических характеристик. Главными из них должны быть следующие:

- максимальная ширина изгибаемого металла, мм;

- наибольшая толщина заготовки, мм;

- желаемый диапазон углов гибки;

- габаритные размеры механизма (длина, ширина, высота);

- требуемая точность гибки.

Непосредственный выбор предельных значений перечисленных параметров зависит от условий применения станка, который будет гнуть изделия из листовых металлов. В частности, при сооружении кровли придётся, скорее всего, иметь дело с оцинкованной жестью или сталью толщиной не более 1 мм. При обработке меди чаще употребляется ещё более тонкий лист или полоса, а при изготовлении своими руками ограждений и перил, наоборот, толщина металла может составлять 2 — 3 мм.

При выборе оптимальной ширины заготовки – листа или полосы – следует исходить из того, что ширина детали редко когда превысит 1000 мм (в крайнем случае смежные заготовки затем можно будет соединить в фальц с помощью того же станка).

Чертеж самодельного листогибочного станка

Самым сложным пунктом технического задания считается выбор оптимального диапазона значений углов гибки металлов. Если с верхним пределом – 180° – всё понятно, то нижнее значение должно быть выбрано весьма грамотно. Естественным следствием гибки большинства листовых металлов в холодном состоянии является пружинение – самопроизвольное уменьшение фактического угла гиба в связи с упругими свойствами деформируемого металла. Пружинение зависит от:

- Пластичности материала: например, для низкоуглеродистой стали максимальный угол пружинения составляет 5 — 7°, а для высокоуглеродистых – до 10 — 12°. Ещё больше пружинят легированные стали и сплавы. В частности, для алюминиевого сплава АМг6 наибольшее пружинение может составлять 12 — 15°;

- Толщины изгибаемой детали: с уменьшением толщины металла пружинение снижается;

- Угла гибки: при уменьшении данного угла пружинение практически всех металлов возрастает. В частности, при сравнительно малых углах гибки (до 15 — 20°) согнуть заготовку из большинства видов листовых металлов и сплавов обычным способом на заданную величину вообще невозможно: приходится использовать агрегаты с одновременным продольным растяжением листа. Такие станки своими руками сделать неосуществимо: потребуется установка и отладка специального гидравлического привода. Поэтому в подобных случаях проще изгибать деталь обычными ударами киянки по, например, деревянной матрице.

Чертеж-схема самодельного листогиба

Виды листогибочных станков и особенности их конструкции

Перед тем, как начать своими руками собирать ручной агрегат, стоит точно определиться с объемами и перечнем работ, которые в дальнейшем будет исполнять новое устройство. Ведь в зависимости от назначения данного агрегата может меняться и конструктивная схема приспособления.

Из всех имеющихся на сегодняшний день решений наиболее простым листогибом в конструктивном плане является изделие, которое гнет листовой металл за счет специального траверса. Подобное приспособление пригодится, если вы работаете с материалом шириной не больше полуметра, позволяя без дополнительных устройств согнуть металл под углом 90 градусов только при помощи сил собственных рук.

Материал фиксируется в тисках либо струбцинами, где гнутье осуществляется благодаря большому давлению от траверса.

Иногда из-за большой упругости материала довольно сложно добиться угла в точные 90 градусов. Исправить ситуацию помогает специальная проставка (на рис. справа), имеющая вид обычной полосы металла.

Куда сложнее в изготовлении оказывается листогибочный пресс, состоящий из пуансона и матрицы. В этом случае листовой металл размещается прямо на матрице, где нужный профиль заготовке придается благодаря опускающемуся сверху пуансону.

Листогибочный пресс, в отличие от станка, не получил широкого распространения из-за большой массы и сложной конструкции. Да и работать с ним в домашних условиях не всегда бывает безопасно!

Рассмотрим вариант сборки листогиба своими руками, который будет функционировать в паре с гидропрессом. Если дома вы уже имеете пресс, то дополнить его устройством для сгибания металла будет несложно.

Практика показывает, что более совершенным в работе был и остается листогибочный станок, работа которого осуществляется за счет 3 валов. Такой агрегат еще иногда называется проходным. Главным достоинством его выступает то, что приспособление дает возможность реализовать металлические заготовки с разным углом изгиба. Станок для гибки металла может комплектоваться как электрическим, так и ручным приводом, позволяя мастерам реализовать самую разную конструкцию.

- Протяжной листогиб может дополнительно оснащаться траверсой, прижимом и опорой, позволяя использовать его для ручной гибки материала. Подобного рода станки оснащаются различными валами, которые всегда можно приобрести отдельно, сделав устройство более универсальным.

- Профилированные вальцы применяются, как правило, с целью придать нужный угол элементам кровельных конструкций, будь то отбортовки, коньки, водостоки, ендовы и т.п.

- Вальцы, имеющие гладкую рабочую поверхность, применяются в большинстве случаев, когда необходимо провести жестяные работы, например, сделать секции труб большего диаметра или выгнуть заготовки.

С чего начать производство листогиба

Чтобы изготовить машину для гнутья листового металла, потребуется чертеж этого устройства или его детальные фото. Кроме того, необходимо учесть ряд таких значительных факторов, как усилие, которое нужно будет приложить для применения конструкции, ее масса и размер (от которых будет находиться в зависимости мобильность), первоначальная стоимость и доступность девайсов. В итоге должны быть следующие начальные параметры:

- Наибольшая ширина листка, который нужно будет гнуть — 2 м.

- Наибольшая толщина листового материала: оцинковка — 0,8 мм, алюминий — 0,8 мм, медь — 2 мм.

- Сумма рабочих курсов, которые будут исполняться без переналадки или ремонта — 1300.

- Наибольший угол сгиба металлопрофиля, приобретаемый без ручной доводки, — 130 градусов.

Крайне нежелательно употребление заготовок из специфических сталей (к примеру, из нержавейки).

Крайне нежелательно употребление заготовок из специфических сталей (к примеру, из нержавейки).- В системе листогиба необходимо избегать сварных монтажей, плохо терпящих знакопеременные нагрузки.

- Следует максимально снизить количество элементов станка, которые нужно заказать на стороне, прибегая к помощи револьверщиков либо фрезеровщиков.

- Очень трудно найти чертеж прибора, который бы удовлетворял всем запросам, но можно доделать наиболее удачный шаблон.

Как выбрать кинематическую схему гибочного станка

Наиболее доступны для изготовления своими руками станки, в которых листовой металл будет изгибаться в результате поворота подвижной траверсы. Принцип действия такого станка заключается в следующем.

Подлежащая гибке заготовка устанавливается на направляющую плоскость нижнего стола станка и фиксируется по упору, который закреплён на опорной раме устройства (желательно предусмотреть регулировку упора).

В направляющих рамы листогиба двигается возвратно-поступательно верхняя траверса, которая при своём движении вниз зажимает своей линейкой изгибаемое изделие.

Впереди нижнего стола находится поворотная балка, которая может поворачиваться вокруг своей оси. Поворот может производиться рукояткой от рычажного привода, но может быть изготовлен вариант с ножным приводом. В последнем случае руки оператора остаются свободными, что облегчает манипулирование заготовкой при её прижиме к линейке верхней траверсы. Кроме того, при ножном управлении листогибом меньше устают руки.

Набор гибочного инструмента на верхней и поворотной балках может изменяться. Проще всего с этой целью заказать комплект пуансонов и матриц с требуемыми радиусами гиба, и стандартными посадочными местами. В заказ придётся отправить все детали – линейку, прижим и т.п. – которые потребуют для своего изготовления квалифицированных фрезерных работ.

Скос верхней балки будет определять наибольшее значение угла гиба, на который может изменить свою ось листовой металл.

Что того, чтобы сделать такой агрегат своими руками, потребуются следующие материалы:

- стальной швеллер номером от 6 и выше;

- комплект стальных уголков, предназначенных для изготовления своими руками опорной рамы станка;

- толстолистовая широкополосная сталь, из которой будут изготавливаться поворотная, верхняя и нижняя балки;

- крепёжные изделия в ассортименте;

- пруток для изготовления ручного рычажного привода поворота балки.

Для облегчения работ можно воспользоваться также слесарными тисками, направляющими от списанного токарного станка, а также массивными петлями от стальных входных дверей.

По подобному принципу можно сделать и самодельный листогиб, используя деревянные детали. Он, правда, сможет изгибать только алюминий и тонколистовую сталь (до 1 мм толщины), но во многих случаях этих возможностей бывает вполне достаточно, а трудоёмкость работ по сооружению листогиба своими руками заметно снизится. В частности, отпадает потребность в сварочных операциях. Следует отметить, что рабочие детали такого станка должны изготавливаться только из древесины твёрдых пород (сосна, ель не подходят).

Определившись с принципом действия листогиба, можно поискать и подходящие чертежи. Впрочем, человек с инженерным образованием, сможет изготовить комплект чертежей и самостоятельно. Преимущество такого варианта состоит в том, что ряд рабочих чертежей оперативно видоизменяется и перерабатывается под конкретные возможности и исходные материалы.

Чертежи листогиба должны учитывать способ его установки. Для небольших агрегатов, например, станок для гибки может быть передвижным или даже переносным. В противном случае придётся, используя сварку, сделать устойчивое основание, иначе излишняя подвижность станка будет снижать точность работ на нём.

По готовности станка необходимо выполнить его проверку на работоспособность и точность. Для этого изгибают тестовую полоску из толстого картона необходимой толщины. Если гиб выполнен правильно, то высота полок полоски будет одинаковой, а на её поверхности не останется следов от деформирующего инструмента.

Итоги

Станок приводится в движение при помощи ручки, которая должна быть приделана к одному из валов, а после крутящий момент будет передан на остальные катки через звездочки. Их следует подобрать таким образом, чтобы скорость вращения получилась одинаковой. Если на оборудовании планируется изготовление труб, верхний каток должен быть с одной стороны съемным и иметь систему быстрого фиксирования. После сворачивания листа в трубу вы не сможете вытащить его по-другому.

Как собрать магнитный уголок для сварки своими руками?

Небольшие металлические предметы сложно удержать в одном положении в процессе сваривания. Фиксацию выполняют подручными средствами так, чтобы изделия не смещались. В качестве вспомогательного инструмента подойдет магнитный уголок.

Его также называют угольником для сварки. Он пригодится и домашнему мастеру, и профессиональному сварщику. Данный механизм улучшает качество сварного шва и детали в целом. Рассмотрим, как изготовить магнитный уголок для сварки своими руками.

Виды магнитных держателей для сварки

Магнитный угольник представляет собой механизм для зажима одной детали или стыковки двух ее частей, обеспечивающий поддержку в заданном положении при сварке. Он пригоден для однократной процедуры и серийного производства. Различаются устройства конструкцией и особенностями работы. Различают такие сварочные магниты:

- стандартный угольник с неотключаемым магнитом и стационарными углами;

- струбцина – гибкое приспособление с возможностью настраивать углы, уместно для изделий различной сложности;

- держатели с различной мощностью – применяют для удержания заготовок с разными характеристиками: для мелких – маломощные, для крупных – большой мощности;

- отключаемые модели – после отключения держатели сами отсоединяются, элемент высвобождается без усилий;

- универсальные угольники – оснащены несколькими углами с часто используемыми параметрами для выполнения сложных и простых работ;

- трехкоординатные и четырехугольные приспособления – уместны для сваривания в сложных высокотемпературных условиях, в них используют ферритные магниты, выдерживающие перепады температуры, и цилиндр ы.

Для домашнего применения можно собрать магнитный уголок для сварки своими руками. Инструмент кустарного производства выдерживает механические нагрузки. Он может зафиксировать крупногабаритные детали, стационарно удерживать и стыковать части изделий для получения качественных швов.

Угловые: постоянного действия

Угловые модели представляют собой две пластины с магнитом, размещенным между ними. Это многопозиционные устройства с настраиваемым углом зажима в пределах 30⁰-135⁰. Они уместны для быстрого фиксирования свариваемых элементов. Пластины позволяют удержать в предмет в одной из 6 позиций. Такие механизмы приобретают, когда в процессе сварки заготовку нужно поворачивать в нескольких ракурсах.

- Важно! Приборы с фиксированными углами нужно выбирать в ситуациях, когда сварка проводится в часто используемых позициях

Отключаемые

Отключаемые модели – устройства с магнитным полем, которое выключается специальным поворотным рычагом. Они упрощают зажим и высвобождение свариваемого предмета. Такие приспособления легко очищаются от металлической стружки и небольших изделий.

Основные критерии выбора

Для профессиональных работ следует выбирать инструмент высокого качества. Устройства подвержены воздействию высоких температур, снижающих коэффициент намагниченности у некачественных экземпляров. На приспособлении должны отсутствовать сколы, выемки и прочие дефекты в местах касания с зажимаемым изделием. Неровности не позволяют прочно фиксировать предметы под заданным углом.

- Важно! К достоинству отключаемых уголков относят возможность отключать магнитное поле и на всем приспособлении, и на отдельных его гранях. Эти приборы уместны для мастеров, которые часто сваривают детали сложной конфигурации

Китайские угольники выделяются бюджетной ценой, но они не выдерживают температурных перепадов, поэтому быстро ломаются. Для сваривания изделий под различными углами рекомендуется выбирать настраиваемый механизм либо приобретать комплект, содержащий несколько видов инструментов для зажима под определенными ракурсами.

Самодельный магнитный уголок

Домашние умельцы смогут собрать магнитный уголок для сварки своими руками самостоятельно. Для его изготовления не понадобятся узкоспециализированные знания. Предварительно необходимо подготовить:

- магнит – толщина менее 15 мм;

- лист стали толщиной 2-3 мм;

- болты М6 с комплектом гаек либо заклепки;

- термостойкий клей.

- Важно! Конфигурация магнита значения не имеет. Практика показывает, что лучше выбирать его круглой формы. Подойдет вариант из мощного динамика

Лист стали размечают в форме треугольника для последующей нарезки элементов магнитного уголка для сварки своими руками, чертежи лучше брать готовые. Болгаркой по разметке вырезают первый элемент. Вторую деталь можно разметить по первой, приложив ее к стальному полотну. С помощью напильника зачищают разрезанные поверхности до идеально ровного состояния. Готовые элементы должны быть одинаковыми, погрешности не допускаются.

Треугольники прикладывают друг к другу и зажимают так, чтобы края полностью совпали. Их фиксируют в тисках. По углам высверливают отверстия того же диаметра, как болты или заклепки, которыми будут скрепляться элементы.

Между треугольными пластинами помещают магнит. Размер его не должен превышать параметры треугольников. Поверхность предварительно намазывают клеем. Части держателя скрепляют болтами либо заклепками. Окраску термоустойчивой эмалью осуществляют после застывания клея.

- Важно! Ваш инструмент кустарного производства с неодимовыми магнитами способен удержать заготовку весом свыше 3 кг. Состояние нежароустойчивых аналогов рекомендуется периодически контролировать, поэтому их части желательно скреплять болтами

При изготовлении магнитного уголка для сварки регулируемого своими руками следует учитывать особенности предстоящих работ. Для сваривания в условиях высокой температуры необходимо предусмотреть жаростойкие ферритные магниты. Они не нуждаются в контроле состояния.

Перегрев механизма, непредназначенного для нагрева, приводит к снижению его магнитящего действия и безвозвратному выходу из строя. В неразборных конструкциях его заменить нельзя.

Как собрать магнитный уголок для сварки своими руками? : 1 комментарий

Полезный у Вас сайт, много интересной и полезной информации. Спасибо за Ваш труд.

Магнитный угольник для сварки своими руками

Сегодня я хочу рассказать про магнитный угольник для сварки, который я недавно сделал своими руками. Мне скоро предстоит изготавливать несколько калиток и въездные ворота, поэтому я решил этой зимой сделать несколько магнитных угольников. Они здорово сэкономят мне время и силы при сварке прямоугольных конструкций из профильных труб.

Что мне для этого понадобилось:

1. Старый динамик.

2. Листовой металл (сталь) толщиной 1 миллиметр

3. Полоска из тонкого алюминия.

4. Вытяжные заклёпки.

Ход работ по изготовлению самодельного магнитного угольника

При помощи молотка и зубила я отделил “магнитную часть” динамика. (Она крепится на четырёх заклёпках).

После этого осталось извлечь магнит.

Далее я приступил к изготовлению пластин. Их я вырезал из старого оконного отлива. (Сам удивляюсь, но он был изготовлен из “чёрного” не оцинкованного железа, толщиной 1 мм!). Металл очень хорошо магнитился, что мне было необходимо в первую очередь.

При помощи слесарного угольника, приложив его и полученный магнит к заготовке, я определил размеры моего будущего изделия, начертил его и вырезал болгаркой:

Далее я разметил и вырезал углы. Углы вырезать необходимо по нескольким причинам:

Во-первых, при резке профильной трубы (а особенно, толстым кругом на отрезном станке, на краю остаются заусенцы. При сварке они легко расплавятся и не помешают. А вот угольник в них упрётся. Поэтому, после того, как трубы будут отрезаны по размеру, придётся зачищать эти заусенцы.

Во-вторых, если не будет в углу большого зазора, можно случайно приварить сам угольник к заготовке.

Вторую пластину я не размечал. Просто приложил к ней первую (уже с вырезами) и, по этому шаблону, отметил и тоже вырезал:

Далее я занялся “тонкой подгонкой”. Ведь, болгаркой вырезать очень точно не представляется возможным, а точность нужна до долей миллиметра. Поэтому, доводить пришлось вручную.

Я взял отрезок широкой профильной трубы, расстелил на нём полосу наждачной шкурки, и вручную, на ней стачивал стороны моих металлических треугольников, периодически вкладывая их в слесарный угольник и проверяя “на просвет”.

После этого, ровно сложив заготовки и сжав их в тисках, я просверлил в них отверстия под заклёпки. (Этот процесс забыл сфотографировать). И после этого, на всякий случай, стянув их через отверстия винтами М5, ещё раз “довёл” на наждачке, уже две вместе.

Многие самодельщики делают угольники “открытыми”. Т.е., не закрывают ничем торец! Это недопустимо. Потому что при работе с металлом возникает множество опилок, окалины, мелких обрезков и прочего магнитного мусора. Так как весь этот мусор очень лёгкий, он обильно прилипает к магниту.

Именно поэтому его форма должна быть такой, чтобы можно было легко его очистить. Т.е., торцы его должны представлять гладкие плоскости. Их я сделал из тонкой алюминиевой пластины. Под руку попала какая-то окантовка от полки старого холодильника.

Из неё я и вырезал полоску, шириной равную толщине магнита:

А из неё выгнул рамку по периметру пластин. Она будет вложена между ними, и плотно зажмётся заклёпками.

Ферритовый магнит достаточно легко режется болгаркой. Но, в отличии от резки металла, применять при этом абразивный круг не стоит и пытаться. Он будет скользить, и вы просто перегреете магнит. (Кстати, если кто не знает, постоянные магниты теряют от перегрева свои свойства.). Резать нужно алмазным кругом. Лучше всего подойдёт алмазный круг для мокрой резки.

И при резке магнит нужно охлаждать водой.

Почему я сделал торцы именно из алюминия, а заодно заострить внимание на ещё одной распространённой ошибке. Как известно, у любого магнита есть два полюса, условно называемые “северным” и “южным”. Оба полюса одинаково хорошо притягиваются к металлу. У магнитов такой формы полюса находятся на плоскостях. То есть, когда мы прикладываем к плоскостям металлические пластины, то уже эти пластины являются полюсами магнита. И именно ими наш угольник будет “приклеиваться”, а совсем не плоскостью между ними.

Но, главное, полюса магнита нельзя “закорачивать” магнитным материалом! Это снижает его свойства, и, кроме того, способствует тому, что магнит, пусть и медленно, но размагничивается!

Соединять пластины я решил вытяжными заклёпками. Использовать я буду только алюминиевые части:

Вставив заклёпку, я просто развальцую её с обратной стороны вот таким керном, сделанным когда-то из автомобильного клапана:

Но, перед этим нужно покрасить. Алюминиевую рамку я покрасил чёрным цветом.

На следующий день я собрал угольник:

Для более детального ознакомления смотрим видео изготовление магнитного угольника:

Как сделать магнитный угольник сварщика своими руками

Уважаемые посетители сайта “Самоделкин друг” сегодня мы с вами рассмотрим один из вариантов создания самодельного магнитного уголка сварщика своими руками, а так же разберем пошаговые фотографии и видео сборки уголка из металлолома. Каждый сварщик и мастеровой человек прекрасно знают, что при работе сварочным аппаратом для сварки деталей под определенным углом возникают небольшие проблемы, а именно точно выставить угол и зафиксировать свариваемые детали. Есть прекрасное приспособление и называется оно “магнитный уголок сварщика” с его помощью можно выставить угол в 45 и 90°, под воздействием магнитной силы заготовки будут прижаты друг к другу, за счет чего варить будет удобно и угол будет точный.

Устройство и принцип действия довольно простое, а именно уголок состоит из двух стальных пластин с углами 45 и 90°, между плитами толщиной 2-3 мм находится круглый магнит от динамика за счет которого и создается магнитная сила фиксирующая заготовки в необходимом положении. Стягивается конструкция в 4х местах, а именно по углам и по центру, на один болт 3 гайки, две внутри уголка и одна с внешней стороны.

Примечание. Острые углы желательно спилить по 1 см, потому как стыкуемые детали нередко неровно спилены с заусенцами и уголок может неплотно встать на свое место. Так же для защиты от коррозии метал следует окрасить краской по металлу.

Материалы

- металлическая пластина 2-3 мм

- болт 4 шт

- гайка 12 шт

- магнит од динамика

Инструменты

- сварочный инвертор

- УШМ(болгарка)

- дрель

- металлическая линейка, маркер

- гаечный ключ и плоскогубцы

Пошаговая инструкция по изготовлению сварочного магнитного уголка своими руками.

Для начала следует взять металлическую пластину 2-3 мм и измерить углы приложив уголок.

Для начала следует взять металлическую пластину 2-3 мм и измерить углы приложив уголок.  Затем положите магнит изъятый из динамика таким образом чтоб у вас получился треугольник с углами 45 и 90° приложить металлическую линейку и провести линию маркером.

Затем положите магнит изъятый из динамика таким образом чтоб у вас получился треугольник с углами 45 и 90° приложить металлическую линейку и провести линию маркером.  При помощи УШМ(болгарки) отпиливаем заготовки.

При помощи УШМ(болгарки) отпиливаем заготовки.  Шлифуем.

Шлифуем.  Накладываем заготовку на пластину и стягивается струбциной, чтобы выпилить точно такой же треугольник.

Накладываем заготовку на пластину и стягивается струбциной, чтобы выпилить точно такой же треугольник.  Совмещаем две заготовки и равняем стороны при помощи напильника.

Совмещаем две заготовки и равняем стороны при помощи напильника.  Прикладываем магнит сразу на две вместе сложенные заготовки, чтобы разметить места под будущие отверстия, таким образом все будет точно и без смещений.

Прикладываем магнит сразу на две вместе сложенные заготовки, чтобы разметить места под будущие отверстия, таким образом все будет точно и без смещений.  Заготовки фиксируются струбцинами и сверлятся отверстия.

Заготовки фиксируются струбцинами и сверлятся отверстия.  Далее на уголок кладется магнит и сверху накрывается второй пластиной, получается что наш магнитик находится ровно по центру конструкции.

Далее на уголок кладется магнит и сверху накрывается второй пластиной, получается что наш магнитик находится ровно по центру конструкции.  Стяжка производится при помощи болтового соединения, а именно болт и три гайки, две из них внутри магнитного уголка сварщика, и одна снаружи для контрольной фиксации.

Стяжка производится при помощи болтового соединения, а именно болт и три гайки, две из них внутри магнитного уголка сварщика, и одна снаружи для контрольной фиксации.  Когда конструкция полностью собрана и зафиксирована, необходимо просверлить отверстие ровно по центру уголка, чтобы сделать дополнительную стяжку.

Когда конструкция полностью собрана и зафиксирована, необходимо просверлить отверстие ровно по центру уголка, чтобы сделать дополнительную стяжку.  Стягиваем аккуратно.

Стягиваем аккуратно.  Торчащие части болтов срезаем УШМ(болгаркой)

Торчащие части болтов срезаем УШМ(болгаркой)  Ставим уголок на отрезок проф трубы

Ставим уголок на отрезок проф трубы  Прикладываем еще один небольшой отрезок трубы.

Прикладываем еще один небольшой отрезок трубы.  Свариваем.

Свариваем.  Вот такое замечательное приспособление получилось, благодаря ему сварочные работы станут намного проще и удобнее.

Вот такое замечательное приспособление получилось, благодаря ему сварочные работы станут намного проще и удобнее.

Крайне нежелательно употребление заготовок из специфических сталей (к примеру, из нержавейки).

Крайне нежелательно употребление заготовок из специфических сталей (к примеру, из нержавейки).