Разновидности зажимов для сварки

Известно, что подготовка любых деталей к свариванию требует ничуть не меньших усилий, чем непосредственная их сварка. Причём «львиную» долю подготовительных мероприятий составляет сборка рабочей схемы (в которую входят и зажимы для сварки) с фиксацией всех составляющих в удобном положении. Указанный процесс нуждается в особом внимании, поскольку от него зависит качество изготавливаемого изделия.

Необходимость в фиксации

Действительно, мало кому понравится, когда собранная после долгих стараний конструкция от одного прикосновения электрода сварочного аппарата разваливается на части и нуждается в повторной сборке.

Заметно сложнее выглядит ситуация, когда из-за неправильно собранной схемы элемент приваривается не так как надо, что заставляет разбирать её и начинать сварку заново

Существует большое количество различных механизмов и специальных зажимов, используемых для сварочных работ с целью повышения производительности и удобства их проведения.

Все эти изделия по своему прямому назначению делятся на установочные детали и закрепляющие (фиксирующие) струбцины или зажимы.

Виды зажимных приспособлений

Рабочие зажимы, применяемые в сварке, могут иметь следующие конструктивные исполнения:

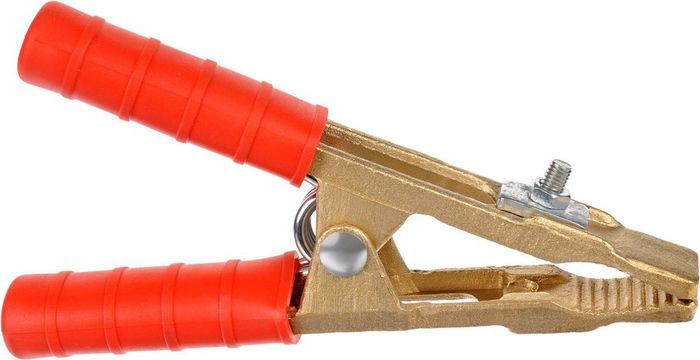

- обычная клемма в виде металлической прищепки с рабочим названием «крокодил»;

- специальный зажим с фиксатором для сварки;

- так называемые винтовые стыковочные прижимы, к которым можно отнести и угловую струбцину;

- магнитные клеммы и другие виды фиксирующих зажимов.

На практике чаще всего используются сварочные зажимы первых трёх типов, как хорошо зарекомендовавшие себя при работке с любым видом сварного оборудования.

Регулируемые зажимные клещи с фиксирующим механизмом обеспечивают надёжный контакт с заготовкой и массой во время сварки. Простейший вариант винтового прижима– это обычный болт с накручиваемой на него гайкой, соединяющий две обжимные пластины.

Значительно реже при организации сварки применяется так называемая «магнитная клемма», относительно которой мнения специалистов по сварке заметно расходятся. Ей будет посвящён отдельный раздел статьи.

Зажимы выпускают в широком ассортименте. Регулярно занимаясь сваркой, можно выбрать такой зажим, которым будет удобнее всего пользоваться. Встречаются зажимы в виде клещей, пассатижи, удлиненные и другие разновидности.

Подключение «массы»

Так называемая «масса» (или обратный провод, подключаемый к свариваемой заготовке) отличается от прямого кабеля меньшей гибкостью и изготавливается из более дешевого металла.

Так называемая «масса» (или обратный провод, подключаемый к свариваемой заготовке) отличается от прямого кабеля меньшей гибкостью и изготавливается из более дешевого металла.

Иногда его просто приваривают к заготовке или к металлической конструкции, на которой ведутся работы. Съёмный зажим массы применяется лишь в ситуациях, требующих частой смены места подсоединения обратного кабеля или же при необходимости повышения качества электрического контакта.

Для формирования такого соединения в процессе сварки обычно используется винтовой зажим, обеспечивающий контакт, близкий к идеальному. Этот вариант удобен тем, что позволяет быстро произвести смену места подсоединения, необходимость в которой возникает довольно часто.

По мнению некоторых специалистов клеммы для массы вместе с проводами (при проведении сварки в стационарных условиях) могут заменяться медными, алюминиевыми или стальными сплошными шинами.

При этом в случае, когда для сварки используется переменный ток, необходимо принимать во внимание поверхностные эффекты, приводящие к неравномерности его распределения в проводниках.

Чтобы самостоятельно изготовить клеммы-прищепки для сварки типа «крокодил» потребуется:

- отрезок стального профиля типоразмером 25х25 и толщиной стенок порядка 2-х миллиметров;

- медная пластина толщиной 2 миллиметра с размерами 2 на 10 сантиметров;

- стальная пружина диаметром около 2-х сантиметров;

- ручные инструменты по металлу.

Со всеми нюансами изготовления такой клеммы своими руками можно будет ознакомиться по видео.

Магниты

К основным достоинствам этого класса зажимных механизмов следует отнести не только быстроту и удобство фиксации подводящего кабеля на элементах свариваемых конструкций, но и возможность их лёгкого снятия.

По мнению ряда сварщиков, такие устройства заметно облегчают монтажные операции и сокращают время, затрачиваемое на подготовку к сварке.

Они могут рассматриваться как полноценная замена достаточно громоздких и занимающих много места зажимов и струбцин, однако не следует забывать и об имеющихся у этих приспособлений недостатках. К одним из таких минусов, согласно отзывам пользователей, относится ослабление крепления при сильном разогреве поверхности контакта во время сварки.

Они могут рассматриваться как полноценная замена достаточно громоздких и занимающих много места зажимов и струбцин, однако не следует забывать и об имеющихся у этих приспособлений недостатках. К одним из таких минусов, согласно отзывам пользователей, относится ослабление крепления при сильном разогреве поверхности контакта во время сварки.

Помимо этого, большинство покупателей считают цену на такое оборудование завышенной и не в достаточной мере оправдывающей его преимущества. Однако при общей оценке качественных и эксплуатационных показателей этих зажимов чаша весов склоняется в сторону их полезности и удобства для работы.

Угловые струбцины

Струбцины традиционно относят к вспомогательным инструментам, используемым для жёсткого соединения деталей между собой или же для надёжной фиксации заготовок при сварке.

Их также можно назвать зажимами, так как функция состоит в фиксации детали. Характерной особенностью этих механизмов является применение в них угловой фиксации соединения между элементами конструкции.

Некоторым «народным умельцам» удаётся изготовить их самостоятельно, что заметно экономит домашний бюджет и позволяет сделать зажимы для сварки, исходя из своих вкусов и предпочтений.

Преимущество такого зажима проявляется в том, что на нём имеются несколько монтажных овальных отверстий, с помощью которых его корпус может надёжно закрепляться на рабочем верстаке или столе.

Преимущество такого зажима проявляется в том, что на нём имеются несколько монтажных овальных отверстий, с помощью которых его корпус может надёжно закрепляться на рабочем верстаке или столе.

Практическое использование механических струбцин, как правило, связано с необходимостью фиксации деталей свариваемой рамы, например, или других деталей, нуждающихся в угловой фиксации.

Важнейшей составляющей конструкции такой струбцины является подвижный механизм упора. Он размещается на массивном металлическом кронштейне с пазами для фиксации свариваемых заготовок, расположенными под прямым углом.

Следует обратить внимание на то, что для подключения сварочного аппарата (импульсного инвертора, например) целесообразнее применять готовые зажимы и фиксирующие приспособления, выпускаемые отечественной промышленностью.

И лишь в крайних случаях, когда указанные механизмы недоступны сварщику – удобнее воспользоваться возможностью их самостоятельного изготовления.

Струбцины сварочные в Москве

- Тиски

- Струбцины

Струбцина КАЛИБР 96404

Струбцина STAYER STANDART 3215-050_z01

Струбцина STAYER 32095-050-150

Зажим-струбцина для сварочного стола D16 Германия 2-160610

Струбцина FIT 59275

Ручные сварочные тиски-зажим сварщика 280 мм Jonnesway P38M11A

Струбцина Bessey GRZRO 110/65 мм с захватом для зажима труб

Струбцина Sparta 204265

Зажим-струбцина 220х150мм для сварочного стола D16 3D-Weld

Струбцина для сварки TP 150/80

Зажим-струбцина для сварочного стола D16 Германия 2-160604

Струбцина быстрозажимная DEKO CL01 200 мм

Струбцина JONNESWAY P53M06

Струбцина Sparta 206505

Пресс-клещи STAYER 22470_z01

Ручные сварочные тиски-зажим сварщика 230 мм Jonnesway P38M09A

Зажим-струбцина 400х120 мм для Сварочного стола D16 3D-Weld

Струбцина Sparta 203205

Зажим-струбцина 180° 200х150 мм для Сварочного стола D16 3D-Weld

Струбцина для сварки TP 150/60

Зажим с фиксатором KING TONY 6665-09 225 мм, с U-образными губками

Струбцина Vira 203000

Зажим ручной специальный 250 мм, тип CM Энкор 20007

Струбцина для сварки TP 150/80 Bessey

Струбцина STANLEY FatMax FMHT0-83233

Струбцина Сибртех 20568

Винтовая сварочная струбцина GRAPHITE 56H891

Струбцина быстрозажимная универсальная DEKO CL06, 6шт.

Струбцина STAYER 32095-050-200

Струбцина быстрозажимная DEKO CL03 300 мм

Зажим для сварочных работ HANS 1811-11

Струбцина SANTOOL 032401-100

Сварочная винтовая струбцина GRAPHITE 56H893

Струбцина КАЛИБР 96403

Зажим массы Калибр ЗМС-500

Струбцина STAYER 32242-15

Ручные тиски “струбцина” с U-образным спаренным захватом для сварочных работ, 230 мм JonnesWay P38M09A

Разновидности популярных зажимов сварщика

Сварочный зажим влияет на эффективность работы, качество, безопасность и удобство проведения сварочных операций. Рассмотрим разновидности прижимов сварщика. Расскажем, как продлить жизнь зажиму типа “крокодил”.

Электрическая цепь сварочного оборудования пропускает большие токи, поэтому каждый элемент цепи должен быть надежно соединен. Это вопрос качества, удобства работы и безопасности. Наиболее ответственным звеном здесь можно считать точку присоединения массы к металлической заготовке. Узел представляет собой быстросъемный контакт (сварочный зажим) и конструктивно может быть выполнен в нескольких вариантах.

Необходимость в применении разных модификаций зажимов для фиксации земли к детали часто обусловлена конфигурацией металлов, которые вы собираетесь варить. Попробуем разобраться, чем хороши те или иные фиксаторы массы для выполнения сварочных операций.

Разновидности сварочных зажимов (массы)

В природе существует четыре основных конструкции зажимов для сварки:

- клемма в виде крокодила, которая получила одноименное название;

- соединение провода при помощи магнита;

- зажим в форме струбцины;

- клемма заземления, именуемая центратором.

При внимательном изучении товара этой категории, предложенного на рынке, можно убедиться, что множество оригинальных конструкций сварочных зажимов является модификацией перечисленных четырех основных.

Сварочный «крокодил»

Быстросъемная сварочная клемма «крокодил» конструктивно выглядит как прищепка, выполненная из металла, в контактной части которой на закусывающих губках имеются ребристые насечки. За счет них зажим прочно крепится к стальной заготовке, осуществляя надежную электрическую связь.

- Удобны в использовании при выполнении оперативных сварочных работ, где постоянно нужно переставлять контакт с места на место.

- Подходят для фиксации на деталях и конструкциях любой конфигурации.

- Имеют отличную электрическую проводимость.

Недостатки зажима «крокодил»:

- При частом использовании ослабляется пружина, что ведет к потере прочности механического соединения.

- Стенки металла зажима подвержены прогоранию, что со временем ухудшает электрическую связь.

Для разных по мощности сварочных аппаратов производители выпускают клеммы, рассчитанные на силу тока в 500, 400, 300 и 200 ампер. Для выполнения сварочных работ профессионального уровня рекомендовано использовать зажимы массы с возможностью прохождения силы тока не ниже 400 ампер.

Информация на заметку. Сварочный «крокодил» невозможно использовать при работе с деталями, размер контактных площадок которых превышает размер раскрытия губок зажима (трубы, цилиндрические бочки).

Магнитная масса

Магнитные зажимы обладают следующими преимуществами:

- Имеют простую конструкцию без механически движущихся частей, что значительно увеличивает срок эксплуатации таких изделий.

- Позволяют закреплять массу на любой стальной поверхности вне зависимости от размера и конфигурации.

- Электрическое соединение можно установить за считанные секунды, что особенно важно при оперативных сварочных процессах.

- Возможность установки контакта в труднодоступных местах.

- Отсутствие склонности к перегоранию при нестабильном протекании электричества, просадках напряжения.

Существенные недостатки магнитного зажима:

- Слабое механическое, а значит и электрическое соединение с деталями, размер контактных площадок которых значительно меньше контактной плоскости магнита.

- Невозможность осуществлять контакт через поверхность, выполненную из цветных металлов.

- Необходимость в постоянной очистке магнита от металлической пыли, которая ослабляет электрическую связь в цепи.

- Перегрев магнита может привести к его размагничиванию.

Струбцина

Из преимуществ применения струбцины:

- Получение контакта с лучшей механической фиксацией за счет стягивания при помощи винта.

- Надежный электрический контакт, обеспечивающий хорошую пропускную способность сварочного тока, что исключает возможность подгорания и перегрева в точке соединения.

- Струбцина не подходит для быстрой смены положения контакта на поверхности детали.

- Как и в случае с «крокодилом», конструкция струбцины может быть закреплена на элементах, размер которых сопоставим с пространством между болтом и упорной лапой.

- Струбцина – изделие крупного размера и по цене превышает обычную прищепку.

Информация на заметку. Отдельный вид – угловые струбцины для сварки, которые можно использовать в качестве клеммы массы (при определенных доработках), кроме этого, будут выполнять фиксирующую функцию, жестко соединяя детали свариваемой рамы.

Сварочный центратор

- Жесткий физический и электрический контакт с металлом.

- Удобство работы при выполнении сварочных операций с трубами.

- Сложная конструкция, не позволяющая оперативно переключать зажим сварочный с места на место.

- Высокая цена на изделие.

На что обратить внимание при выборе зажима для сварки

- Мощность зажима должна быть рассчитана на больший ток относительно номинального, на котором работает инвертор.

- Специфика сварочного процесса: если нужно постоянно и быстро менять точку подключения, то подойдет элемент типа прищепки.

- Силы сжатия стягивающих губок должно хватать для удержания кабеля, если последний в процессе сварки будет в подвешенном состоянии.

- Величина раскрытия губок клеммы должна превышать размер контактной площадки, куда планируется подключать массу.

- Следует обратить внимание на то, можно ли доверять производителю. Если последний зарекомендовал себя на рынке с лучшей стороны, смело приобретать продукт.

Как заставить зажим «крокодил» служить дольше

В процессе сварки можно наблюдать процесс, когда та часть «крокодила», куда подключена масса, может иметь плохой механический, а следовательно, и электрический контакт с деталью, противоположная же часть, наоборот, хороший. Тогда вся сила тока будет идти через этот элемент. Но здесь проявляется слабое звено – шарнир, в районе него будет нестабильная проводимость, перегрев и проплавление металла.

Информация на заметку. Специалисты рекомендуют кинуть дополнительную мягкую шину от одной губки «крокодила» к другой, тогда в любом случае ток будет поступать от металла напрямую к массе, минуя слабое звено!

Всем, у кого есть реальный опыт решения проблемы, как улучшить контакт зажима сварочной массы, или вопросы на эту тему, пишите в комментариях!

Какие бывают зажимы для сварочных работ

Когда сварка требует частого переноса клеммы «масса», необходим мобильный контакт, замыкающий электроцепь. При подключении съемного зажима сварочного необходимо обеспечить надежный контакт, иначе дуга не будет гореть стабильно. Для формирования соединения используются зажимные устройства различного типа, у каждого имеются свои достоинства и недостатки. Держатели, клещи, угольники… Модификаций зажимов множество, подобные приспособления обычно входят в комплектацию. Как выбрать сварочное зажимное устройство, где удобнее каждое применять, стоит обсудить подробно.

Разновидности зажимных приспособлений

От надежности крепления контакта существенно зависит качество сварных швов. При выборе типа зажима для сварочных работ учитывают:

- разновидность подключаемого тока (постоянный или переменный);

- толщину и форму соединяемых заготовок;

- марки стали.

Провод фиксируется на зажиме болтовым соединением. Масса должна плотно удерживаться, когда сварщик работает в одиночку, если нет помощника, готового поддержать клемму в случае необходимости. Все приспособления для подключения массы классифицируют по трем основным группам: «крокодилы», магнитные держатели и зажимные устройства.

Зажим для сварки «крокодил»

Стандартный фиксатор, идущий в комплекте со сварочными инверторами, называется крокодильчиковым зажимом для сварки. Названо приспособление по сходству с пастью аллигатора, зубчики, сдавливаемые пружинкой, надежно зацепляются за поверхность металла, не смещаются при случайном шевелении провода. Основное достоинства крокодила сварочного – удобное перемещение на другое место простым нажатием руки. Когда рука разжимается, «крокодилья пасть» смыкается на металле любой формы. С помощью крокодильчиков варят двутавр, фасонный профиль, трубный прокат.

Недостаток зубчатых зажимов – сложность фиксации на трубах большого диаметра и угловых поверхностях, приходится дополнительно приваривать крепежный «рожок». «Узким местом» приспособлений считается пружинка. Скрученный металл не должен сжиматься слишком легко или с большой силой. При постоянной работе сварочного аппарата зажимную клемму часто приходится менять из-за несовершенства пружинки.

Магнитный зажим

Магнит надежно фиксирует электрический контакт в заданном положении. Магнитная клемма работает от постоянного и переменного тока. Производители выпускают универсальные магнитные зажимы, прилепляющиеся к поверхности, и угольниковые, применяемые для сварки металлических каркасных конструкций.

У сварных клемм-магнитов существенный плюс – не остается следов на заготовке. Фиксировать сварочную клемму с магнитом можно в недоступных для «крокодилов» местах. Магнитные приспособления незаменимы:

- при сварке кессонов;

- работе внутри емкостей;

- сварке труб большого диаметра.

Когда приходится варить тонкий металл или пруток, необходимо использовать другие виды сварочных клемм «массы».

Фиксирующие зажимы

Для монтажа сложных конструкций, когда приходится фиксировать положение деталей, созданы угловые зажимы для сварки. Конструктивно разделяют несколько видов фиксаторов:

- Стяжка предназначена для стягивания кромок сварных заготовок. Благодаря прижимному устройству, клемма не сдвигается во время контакта с электродом, образуется ровный сварочный шов. Стяжка одновременно служит для фиксации деталей в необходимом пространственном положении, через нее замыкается цепь, создается электрополе, генерирующее электродугу. Сжатие ручек обеспечивается вращением винта, перестановкой штифта или другими надежными способами, обеспечивающими устойчивое положение контакта при разогреве металла под действием дуги.

- Распорки применяются в ситуациях, когда необходимо выдержать фиксированное расстояние между свариваемыми деталями, например, между перемычками при формировании профиля в виде буквы «П». Чтобы фиксировать расстояние между верхней и нижней частями, устанавливают распорку. Через нее подают «массу» в рабочую зону. Дополнительная функция подобных сварочных приспособлений – исправление деформаций обрабатываемого проката.

- Струбцина – винтовое стягивающее приспособление, предназначенное для фиксации сварной детали в определенном положении: встык по прямой линии или под прямым углом. В инструментах сварщика обычно имеется сразу несколько струбцин с фиксированным и регулируемым зевом.

- Центраторы созданы для сварки круглых деталей. С помощью подобных приспособлений добиваются совмещения заготовок по кромкам или осям с внутренней или внешней стороны. Клеммы «массы» у центраторов делают фабричным способом или самостоятельно.

Фиксирующие сварочные клеммы-зажимы выполняют одновременно две функции:

- проводят электроток;

- блокируют перемещение заготовок.

Имея различные зажимы-фиксаторы, сварщики максимально облегчают работу с электродом, создают условия для сварки без подручного.

Что нужно учитывать при выборе

Главным условием считается надежное закрепление «массы» на металле. Съемные зажимы сварщика, плотно прилегающие к поверхности заготовок, обеспечивают безопасное прохождение больших токов, чтобы на аппарате возникала электродуга. Быстросъемный сварочный узел помогает снижать потери на подготовительный этап, повышают производительность труда.

При выборе приспособления для сварочных работ важно учитывать формат и пространственное положение заготовок. Силы сжатия должно хватать для плотного присоединения массы. Клемма не должна «съезжать» во время розжига электрода, при формировании шва.

Самодельная масленка с регулируемым дозатором

Буквально недавно Мурманский человек выкладывал сиё изобретение. Думаю, что он проще подошёл к этому делу.

ЛОБЗИК.

Человек рукастый и с головой, но и он забросил эту идею. Сказал, что Ребировская лучше любого самопала.

Дело было в отпуске, делать было нечего.

Решил я позаниматься рукоблудством  ,сделать самодельный шприц для смазки. Купить фирменный- дорого. 30-40тр. Купить китайский на Али, тоже не дешево. От 15тр. И положительный результат не гарантирован. В общем решено: делаю сам.

,сделать самодельный шприц для смазки. Купить фирменный- дорого. 30-40тр. Купить китайский на Али, тоже не дешево. От 15тр. И положительный результат не гарантирован. В общем решено: делаю сам.

Что есть в наличии. АКБ 12в от Макиты.

Вложение 40429

Шприц Автодело Однорукий.

Вложение 40430

Теперь самое главное. Как преобразовать крутящий момент от двигателя, в возвратно- поступательное движение толкающего смазку поршня шприца. Долго искал надежное и недорогое решение. Наконец нашел. Нашел на Авито Маятниковую пилу для дрели времен СССР. Новую, в смазке и всего за 600р в Новосибе. И вот она у меня в ангаре.

Вложение 40431

Покрутил, повертел в руках. Покрутил вал. Оказалось, один оборот вала равен одному ходу толкающего штока. Ок.

Что дальше? Двигатель на 12в. Редукторный конечно. А какие обороты должны быть с редуктора? Полез курить Ютуб. Посмотрел тесты буржуинских шприцов. И пофиг, что они на англицком, опытному механизатору и так все понятно. Чем меньше обороты, тем меньше расход смазки и больше давление на выходе. И наоборот. Считаем количество качков в минуту, например у Милуоки. Насчитал 140 на первой скорости и 180 на второй. И заказал двигатель на 12в с оборотами на выходе редуктора 165 об/мин. Самая дорогая деталюха, 3300р с пересылкой.

Пока все. Буду потихоньку собирать и выкладывать фотки. Как говорится: Продолжение следует.

| Дорожник & коммунальщик |

| Посмотреть профиль |

| Найти все сообщения от Дорожник & коммунальщик |

| Дорожник & коммунальщик |

| Посмотреть профиль |

| Найти все сообщения от Дорожник & коммунальщик |

| Дорожник & коммунальщик |

| Посмотреть профиль |

| Найти все сообщения от Дорожник & коммунальщик |

| Дорожник & коммунальщик |

| Посмотреть профиль |

| Найти все сообщения от Дорожник & коммунальщик |

Мож я не так и ты не то.

Не на форуме В ютубе.

Он на форуме есть, но здесь не показывал вроде.

Один хрен читать нечего.

***********

Нашёл.

Не ребир оказыватса , а макиту он нашёл.

Да и пофиг.

Мне не актуально.

| Дорожник & коммунальщик |

| Посмотреть профиль |

| Найти все сообщения от Дорожник & коммунальщик |

Эту видяшку я смотрел. И ошибку его заметил.

Смотри что он пишет в комментах: TELAIK KAZAN Не делай. Слишком быстро работает лобзик. Если плохо лезит смазка то отрывает тягу от лобзика которая качает !! Короче хуета. Надо покупать за 100 евро под шуруповерт приблуду производства макита. В рф нет у официалов. В литве эстонии латвии швеции есть. От88—105 евро. Буду покупать ее. Удачи

Его ошибка в оборотах которые выдает лобзик. Они большие. Тут без понижающего редуктора никак.

А Makita P-90451 мне не понравилась. Не эргономично там шурик приделан. А мощную аккумуляторную отвертку, чтоб по характеристикам как шуруповерт, я подобрать не смог.

| Дорожник & коммунальщик |

| Посмотреть профиль |

| Найти все сообщения от Дорожник & коммунальщик |

Эту видяшку я смотрел. И:************************************************ *******************

Его ошибка в оборотах которые выдает лобзик. Они большие. Тут без понижающего редуктора никак.

А Makita P-90451 мне не понравилась. Не эргономично там шурик приделан. А мощную аккумуляторную отвертку, чтоб по характеристикам как шуруповерт, я подобрать не смог.

Дык лобзики с регуляторами есть. Частотой хода.

И не только.

| severianin42 |

| Посмотреть профиль |

| Найти все сообщения от severianin42 |

| severianin42 |

| Посмотреть профиль |

| Найти все сообщения от severianin42 |

Электронная регулировка не равна механической. С ней обороты убавишь, но мощность не прибавишь. И спалить движок при густой смазке, как два пальца об асфальт. Но не в этом суть. Все одно редукторный движок на 12в уже в пути.

Есть другой вопрос. И тут я пока в раздумье.

Есть два типа крепления рукоятки. Первый, например Макита и Милуоки, с рукояткой над движком.

Второй, например Линкольн и Райоби, с движком спереди рукоятки.

Первый шприц получается “квадратным”, второй “длинным”. Разные кейсы нужны будут. Так что с компоновкой пока не определился.

| Дорожник & коммунальщик |

| Посмотреть профиль |

| Найти все сообщения от Дорожник & коммунальщик |

Пожуем, увидим

| Дорожник & коммунальщик |

| Посмотреть профиль |

| Найти все сообщения от Дорожник & коммунальщик |

Пожуем, увидим

Так то оно так, если бы Боливар был мой. Но своего я продал одиннадцать лет назад. Ставить централизованную смазку на муниципальную технику. как бы помягче сказать . это перебор. Почему вообще мажу муниципальную технику? Есть желание доработать на ней до пенсии. Потенциал у техники есть. Ну и я буду стараться.

. это перебор. Почему вообще мажу муниципальную технику? Есть желание доработать на ней до пенсии. Потенциал у техники есть. Ну и я буду стараться.

Вложение 40437

| severianin42 |

| Посмотреть профиль |

| Найти все сообщения от severianin42 |

Если что, этот пост чисто поржать.

Экономика проекта или откуда деньги Зин?

Стояла у меня в саду, возле теплицы, емкость из трубы. Метра три в длину, как потом выяснилось из 10мм металла. Жена из нее в теплице поливала. Но вода из нее была очень ржавая. И прикупил я для воды пластиковый “Еврокуб”.

А емкость эту я лет двадцать назад устанавливал на бетонные блоки ЕК-12. С тех пор выросли плодовые деревья, теплицу поставил, заборчики и прочие газоны. В общем, никак более техникой не подобраться. В общем, решил я обратится к “металлистам”. Пусть приедут с газовым резаком, разрежут и вывезут, а металл сдадут в качестве оплаты за работу. Это было в прошлом году. А нынче занесли меня обстоятельства на металлоприемку. Нифига себе! 25тр за тонну черняги! И взбунтовалось мое земноводное, и велело мне резать ту емкость самому . И самому же ее сдавать. Делать нечего, взял свою старенькую Лепсе и пошел пилить. Распилил на три части. Стал вывозить. колеса у тачки сломал. Распилил эти три части еще напополам.

. И самому же ее сдавать. Делать нечего, взял свою старенькую Лепсе и пошел пилить. Распилил на три части. Стал вывозить. колеса у тачки сломал. Распилил эти три части еще напополам.

Лепсе хоть бы хны, а вот я чувствую, к концу дня ноги- руки дрожат. Взял я рулетку. Ух ты! При диаметре около 700мм, длина окружности 2м! Это я получается 10 погонных метров 10мм металла разрезал!  Затащил его в ангар, тельфером загрузил в прицеп. Отвез на металлоприемку. На пол тонны емкость потянула. Вот на эти деньги я и закупаю запчасти для проекта. Ну не на все конечно. Часть на пиво в отпуске пойдет.

Затащил его в ангар, тельфером загрузил в прицеп. Отвез на металлоприемку. На пол тонны емкость потянула. Вот на эти деньги я и закупаю запчасти для проекта. Ну не на все конечно. Часть на пиво в отпуске пойдет.

Что то я еще хотел написать . Ах да, сегодня пришло сообщение: Двигатель с редуктором прибыл в страну назначения. Это хорошо. Еще бы таможня поменьше мурыжила.

. Ах да, сегодня пришло сообщение: Двигатель с редуктором прибыл в страну назначения. Это хорошо. Еще бы таможня поменьше мурыжила.

Самодельная масленка с регулируемым дозатором

Всем привет. Сегодня вкратце расскажу о покупке масленки для автомобильного масла. Наверняка у многих в гараже оставались остатки масла после очередного ТО своего автомобиля, которые просто простаивают в гараже и не используются, так вот эта масленка должна решить эту проблему. Начнем как обычно с самой посылки, которая дошла, примерно, за 2,5 недели и выглядела так:  внутри без какой либо упаковки находилась сама масленка

внутри без какой либо упаковки находилась сама масленка  Она полностью выполнена из металла за исключением пластмассового носика и твердого шланга(черного цвета), который можно зафиксировать жестко практически в любом направлении, что позволяет смазать труднодоступные места. А учитывая то, что он откручивается — его можно легко заменить на более длинный или короткий. Для заливки масла необходимо отвернуть верхнюю часть масленки: в резервуар входит порядка 250мл масла. Функционирование масленки достаточно простое — при помощи металлического рычага масло качается и оно под давлением выходит через сопло. Стоит отметить, что давление можно регулировать при помощи маленького болтика сверху. Визуальные испытания масленки, как и ее распаковку, можно посмотреть в видео ниже.Плюсы: — исполнение из металла; — небольшая цена; — возможность смены шлангаМинусы: — качество исполнения регулировочных механизмов(регулировка давления) — достаточно большое отверстие в сопле;ИТОГ: В общем покупкой доволен, надеюсь теперь остатки масла теперь не будут оставаться. С другой стороны в качестве подобной масленки можно использовать обычный шприц, который стоит в разы дешевле. Так, что выбор остается за вами. Спасибо за внимание. Содержание

Она полностью выполнена из металла за исключением пластмассового носика и твердого шланга(черного цвета), который можно зафиксировать жестко практически в любом направлении, что позволяет смазать труднодоступные места. А учитывая то, что он откручивается — его можно легко заменить на более длинный или короткий. Для заливки масла необходимо отвернуть верхнюю часть масленки: в резервуар входит порядка 250мл масла. Функционирование масленки достаточно простое — при помощи металлического рычага масло качается и оно под давлением выходит через сопло. Стоит отметить, что давление можно регулировать при помощи маленького болтика сверху. Визуальные испытания масленки, как и ее распаковку, можно посмотреть в видео ниже.Плюсы: — исполнение из металла; — небольшая цена; — возможность смены шлангаМинусы: — качество исполнения регулировочных механизмов(регулировка давления) — достаточно большое отверстие в сопле;ИТОГ: В общем покупкой доволен, надеюсь теперь остатки масла теперь не будут оставаться. С другой стороны в качестве подобной масленки можно использовать обычный шприц, который стоит в разы дешевле. Так, что выбор остается за вами. Спасибо за внимание. Содержание

Вступление

При необходимости смазать тот или иной механизм одинокой женщине в доме возникает проблема отсутствия элементарной масленки. В интернете представлены модели универсальных масленок, сделанных мужскими руками. Для их создания необходимы станки, напильники и другие технические приспособления. Некоторые экземпляры, сделанные на скорую руку, просто неудачны. Они не имеют закрывающейся крышки и не пригодны для транспортировки. Предлагаемый вариант универсальной масленки сделает своими руками любая женщина.

Исходные материалы

Дома или в автомобиле найдутся подходящие исходные материалы для производства масленки:

- пластиковая бутылка из-под воды (шампуня, бальзама для волос, кондиционера для белья);

- шприц (желательно для инъекций инсулина);

- клей быстросохнущий;

- нож.

- Освободить бутылку от жидкости. Тщательно промыть от остатков химических средств, если в бутылочке хранились шампунь или бальзам. Бутылку высушить.

- Шприц разобрать. Вынуть поршень (он больше не понадобится). Снять иглу и колпачок. Иглу, конюлю и защитный колпачок не выбрасывать.

- В бутылочной крышке аккуратно проделать ножом круглую дырку. Отверстие делать таких размеров, чтобы в негодовольно плотно, с усилием, протолкнуть цилиндр шприца.

ВАЖНО: для этой цели самый оптимальный вариант по толщине у крышки от пластиковых бутылок для напитков.

- Цилиндр шприца протолкнуть с обратной (внутренней) стороны крышки до самого конца. Таким образом получается носик. Нижние распорки цилиндра надежно зафиксируют шприц в крышке.

- Зафиксировать шприц в крышке с помощью быстросохнущего клея. Можно использовать смолу или эбокситку.

Обратить внимание! При замазывании щелки желательно использовать минимальное количество клея. Тогда он быстрее высохнет. Проклеивать только с наружной стороны, аккуратно фиксируя стык шприца с крышкой.

- В бутылку налить масло, закрутить крышку. На шприц надеть конюлю и защитный колпачок.

Всё. Масленка готова к использованию и к транспортировке. Масло не прольется.

Диапазон использования

Масленка имеет универсальный диапазон использования. Благодаря тонкости подыгольного конуса шприца для инсулина масло не льется, а подается тонкой струйкой. Для смазывания механизмов есть два варианта:

- Не снимая конюлю с иглой. Масло подается маленькими капельками. Таким образом смазываются узкие пазы, мелкие детали бытовой техники, обрабатываются механизмы швейной машинки и часов.Можно использовать для смазки колков струнных музыкальных инструментов.

- Снятая конюля увеличивает количество поступающего из бутылки масла. Вариант подходит для смазки крупных деталей бытовой техники, механизмов автомобиля, дверных и оконных шарниров, мебельных петель.

Заключение

Чтобы избежать забивания отверстия, желательно после каждого использования прочищать иголку ацетоном. Если игла все-таки забилась, то кончик подыгольного конуса аккуратно приплавить с помощью огня и сжать до нужного диаметра.

Стандартные пластмассовые масленки с носиком, которые продаются практические на каждом углу, хоть и стоят копейки, но очень неудобны в использовании. Во-первых, носик часто забивается и приходится его постоянно расковыривать проволокой или иголкой. Во-вторых, эти масленки не имеют регулируемого дозатора, что доставляет определенные неудобства, когда требуется высокая точность смазки деталей механизмов.

Процесс изготовления «умной» масленки с дозатором

В первую очередь необходимо просверлить стойку насквозь, используя для этого сверло 1,8 мм (вместо стойки можно использовать толстостенную трубку, болт или винт подходящего диаметра). Одним из важнейших компонентов данной самоделки является краник точной регулировки СО2, который используется в аквариуме.

Сам краник должен быть изготовлен из нержавейки и иметь два входа и один выход. Внутренний диаметр патрубков 3,3 мм, наружный — 4,4 мм. В выходном патрубке нарезаем резьбу М4. На следующем этапе работ потребуется изготовить недостающие комплектующие для масленки из обрезка латунного болта и винта.

Собранная конструкция дозатора вкручивается в крышку от пластиковой бутылки, а с обратной стороны ставится резиновая прокладка, стальная шайба и все это зажимается гайкой. Крышка с дозатором накручивается на бутылку и масленка готова.

[Голосов: 0 Средняя оценка: 0] Вас заинтересует Используемые источники:

Самодельная масленка за пару минут. Как самому сделать простую самодельную масленку.

Всем известно, что всякие металлические штуки, типа инструмента или механизмов любят ласку, чистоту, и смазку. Чем они лучше смазаны, тем дольше живут и лучше работают. В продаже имеется большое количество различных смазок в аэрозольных баллончиках. Однако они и дороги (200 мл смеси масло + наполнитель вам продают по цене литра отличного высококачественного машинного масла). И достаточно специфичны по своему составу. Замечено, что смазка из баллончиков довольно быстро высыхает и вместо смазывающего эффекта через некоторое время создает повышенное трение. А «тонкие» механизмы может вообще заклинить от такой смазки. Ну и наконец — они не всегда находятся под рукой. Поэтому сделаем себе простую самодельную масленку, а лучше — несколько. Поскольку разные механизмы требуют и разных видов смазки.

Основная задача масленки — это обеспечить доставку масла в нужное место и в нужном количестве. Избыток масла ничего кроме грязи не добавит. Оно просто стечет зря и пропадет. Значит, наша масленка должна иметь возможность выдавать минимальные порции масла (большое количество мы всегда сможет набрать, выдавая много мелких порций). А, кроме того, она должна быть достаточно пронырливой. Что иметь возможность смазывать даже недоступные глазу места и скрытые полости и детали, подшипники электроинструмента без его разборки и т.д.

Несмотря на такое «грозное» техническое задание, сделать самодельную масленку можно из любого пластикового пузырька. Единственное условие — он должен иметь гибкие стенки, что бы его можно было сжать его пальцами и выдавить порцию масла, создав в нем давление.

Что бы минимизировать выдаваемую порцию масла, возьмем достаточно тоненькую пластиковую трубочку и вставим ее в пробку пузырька. Трубочка внутри пузырька должна быть до самого дна, но быть там срезана под острым углом. А что бы масленка не «травила» воздух — загерметизируем место врезки трубочки в пробку. Например, с помощью термоклея.

Наливаем в пузырек немного машинного масла и наша масленка готова к работе. Достаточно слегка сдавить пальцами пластиковый пузырек, как на кончике трубочки появится капелька масла. И можно точечно смазать нуждающиеся в смазке механизмы и инструменты.

Если не заливать в пузырек слишком много масла, то такая масленка обладает еще и эффектом «непроливайки». Если пузырек положить на бок, то уровень масла будет ниже уровня трубочки внутри пузырька. И масло из него не вытечет. Это весьма важное достоинство, так как машинное масло, несмотря на свою кажущуюся вязкость и густоту, способно протечь даже в микроскопические отверстия и пропитать собою любой пористый материал.

Другой вариант масленки можно сделать из пузырьков, оснащенных пульверизатором. Такая масленка может быть полезна для смазывания очень труднодоступных мест, так как она «плюется» маслом или разбрызгивания масла по объему. Например – для смазки внутренностей замков или редукторов. Выдает смазку такая масленка строго порционно. При нажатии на головку пульверизатора в трубочку под давлением поступает строго ограниченная порция масла и выстреливает из трубочки.

Доля изготовления такой масленки потребуется просверлить сверлом соответствующего диаметра отверстие в головке пульверизатора отверстие под тонкую трубку. Вставляем в отверстие трубочку с небольшим натягом (для фиксации) и масленка готова. Осталось заправить ее машинным маслом. Так за несколько минут работы мы можем сделать себе нужное количество масленок под разные виды смазок.

Еще одно применение такой масленки — строго дозированная «выдача» масла для приготовления топливной смеси для двухтактных двигателей. Для них, как известно, приходится готовить топливную смесь из масла и бензина. Процедура эта не сложная и смесь готовят загодя и в количестве нескольких литров. Масло и бензин надо смешать в определенных пропорциях, обычно 1 : 50 (на одну объемную часть масла надо добавить 50 объемных частей бензина). Недостаток масла приведет к масляному голоданию и перегреву мотора, а избыток – к отложению лишнего нагара в моторе. Поэтому отмерять масло надо достаточно тщательно, с точностью до нескольких миллилитров. Этому как раз и поможет подобная масленка.

По такому же принципу можно сделать и заправочные бутылки для топливной смеси для двухтактных двигателей. Бензобаки двухтактных моторов на бензопилах или бензокосах по объему весьма скромны и имеют, как правило, достаточно узкую горловину. Поэтому заливать туда топливную смесь из больших канистр очень не удобно. Постоянно есть риск перелить смеси больше чем надо. Но если сделать специальную заправочную бутылку (из ПЭТ бутылки) с тонкой трубкой вставленной в пробку, процедура заправки станет абсолютно безотходной и безопасной. Топливо можно заливать хоть с точностью до капли, тщательно следя за ее количеством в баке. К тому же резко снижается риск испачкаться.