Помощники в работе по металлу для домашней мастерской

Достаточно зайти в любой магазин, торгующий электроинструментом для металлообработки, или посетить специализированный сайт, как глаза разбегаются от обилия предложений. Помимо стандартного инструмента — дрелей и углошлифовальных машин, встречается и более «экзотическое» оборудование. Например, дисковые циркулярные пилы и отрезные станки по металлу. Кроме этого, любой домашний мастер хотел бы узнать, как упростить и ускорить работу с металлом, используя самый обычный электроинструмент. В этой статье мы собрали практический опыт пользователей портала и ответим на следующие вопросы:

- Для чего нужна циркулярная пила по металлу.

- Оправданна ли покупка дорогого дискового отрезного станка по металлу.

- Как разрезать листовой металл лобзиком.

Особенности работы циркулярной пилой по металлу

Часто при строительстве дома или изготовлении металлоконструкций нужно быстро и точно разрезать листовой металл толщиной от 3 до 6 мм. Как это сделать? На первый взгляд, всё просто — берём УШМ («болгарку») и режем материал. Но как быть, если требуется распилить много металла и сделать десятки метров прямого реза? Причём, желательно с ровными краями. Именно такой вопрос задал пользователь портала с ником Jurky.

У меня есть самая обычная бюджетная «болгарка». Думаю, распилить с её помощью много листового металла не получится. Инструмент может не выдержать нагрузки, да и качество реза не то. Хочу купить дисковую циркулярную пилу по металлу. Задумался, стоит ли она того, сколько прослужит диск, и удобно ли с ней работать?

У дисковой пилы, предназначенной для распиловки древесины, в среднем, число оборотов составляет 5000-5500 об/мин. У дисковой пилы по металлу число оборотов снижено — около 2000-3200 об/мин. Важно: у пильных дисков по металлу в характеристиках написано максимальное допустимое количество оборотов, обычно не более 2000-3200 об/мин (в зависимости от вида распиливаемого металла — сталь, алюминий, нержавеющая сталь). Поэтому попытка сэкономить и поставить пильный диск по металлу на обычную циркулярную пилу может привести к печальным последствиям — высока вероятность того, что диск разлетится. Кроме этого, режим пиления обычной «циркулярки» по дереву при повышенных оборотах не предназначен для работы с металлом.

Выход: нужно купить специальную дисковую пилу, предназначенную для работы с металлом, или приобрести циркулярную пилу с регулятором числа оборотов и системой электронной поддержки постоянных оборотов под нагрузкой. Такая пила может стать «универсальным бойцом», с помощью которого (меняя количество оборотов и пильные диски) можно пилить дерево, алюминий, пластик, кирпич и металл.

Я в итоге купил циркулярную пилу по металлу, а впечатления от работы с ней только положительные. Пилил листовой металл толщиной 5 мм, по два листа 4-ки и 3-ки размером 1х2 м. Нарезал много уголков и труб, фиксируя их в самодельной приспособе.

По словам пользователя, в связке «пила + УШМ + лобзик» можно выпилить из металла всё, что угодно.

Пильного диска хватило на один строительный сезон (весна-лето), после чего он затупился и хоть и пилит, но работать стало сложнее.

Нюансы эксплуатации дискового отрезного станка по металлу

Иногда для работы с металлом требуется особенный инструмент. Например, с помощью которого можно делать точные чистые резы труб, двутавра, швеллера, уголка, строго под определённым углом, например, 45 или под 90 градусов. Именно такая задача стояла перед Mechanicus.

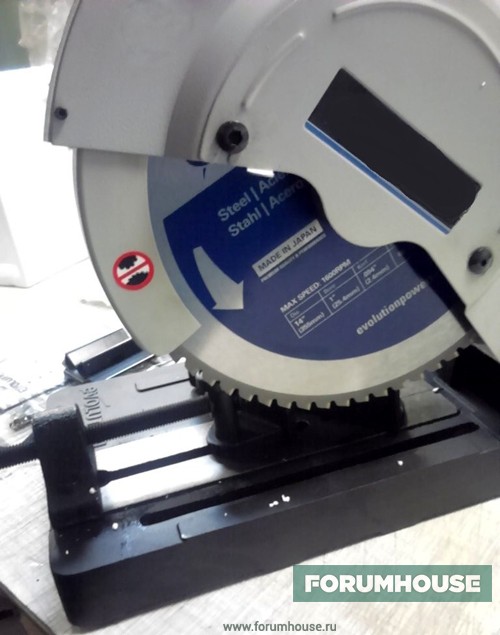

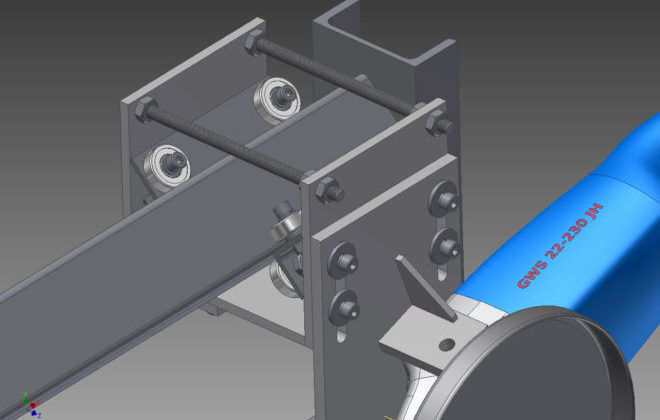

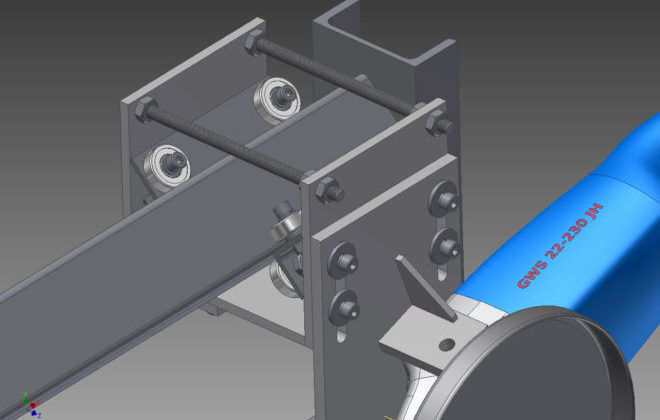

Мне нужно распилить профильную трубу (примерно 70 заготовок), сечением 10х5 см и толщиной стенки 3 мм точно под 45 градусов. Затем предполагается работа с профилем сечением 2х2 см и т.д. Сначала пробовал пилить трубу обычной отрезной машиной с абразивным диском диаметром 350 мм. Диск упирается в нижнюю стенку трубы и дальше стопорится. Поэтому решил купить дисковый отрезной станок по металлу родом из Англии, с максимальным диаметром пильного диска 355 мм.

Внешне такой станок похож на всем известную дисковую торцовочную пилу по дереву.

Т.е. заготовка зажимается в тисках, на станине, и далее производится рез дисковой маятниковой пилой. Заготовку из стали, алюминия и нержавейки можно пилить под точно выставленным углом, при этом рез не имеет заусенцев, а металл не перегревается. Также отсутствует абразивная пыль, что особенно важно при работе в закрытом помещении, например, в гараже или мастерской.

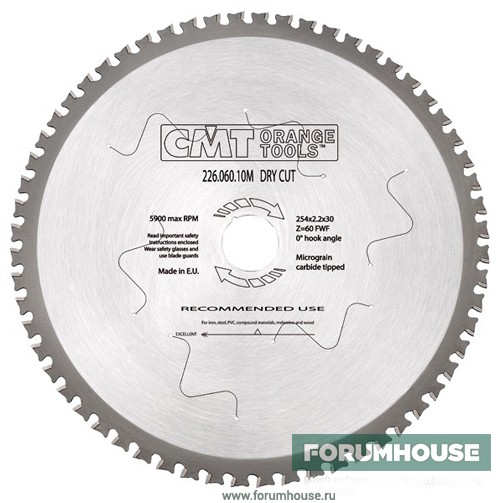

Широкому распространению этого инструмента мешает высокая стоимость – в магазине за такую пилу просят около 50 тыс. руб., и «кусается» цена на пильные диски. В зависимости от вида распиливаемого материала (сталь, алюминий, нержавейка) «родной» фирменный диск на такой станок может стоить от 9 до 15 тысяч рублей и выше.

Mechanicus купил отрезной станок напрямую, минуя посредников в Англии, за 36 тыс. руб. Распаковав дорогой инструмент, пользователь, вопреки ожиданиям, увидел на коробке надпись не «Made in England», а «Сделано в Китае». Хотя инструмент изготовлен и собран качественно, а пила отпускается без бокового люфта, пришлось его немного доработать, чтобы иметь возможность распиливать профиль нужного сечения.

Я переставил неподвижную губку тисков на резьбу для самого широкого реза и попытался выставить 45 градусов. Оказалось, что в таком положении отпиливаемый край заготовки упирается в элемент станины. Пришлось подложить на неподвижную губку пластинку из ПВХ в 1 см. Также пришлось спилить часть кожуха пилы, чтобы при опускании он не упирался в неподвижную губку. Т.к. мне надо пилить длинные заготовки, возможен сдвиг угла, поэтому пришлось просверлить станину и губку и закрепить губку на дополнительный болт.

Настал черёд работы. По инструкции при работе с отрезной пилой не требуется использовать СОЖ (смазочно-охлаждающую жидкость). Количество оборотов диска в минуту 1450. Первую заготовку (профтрубу 100х50х3 мм) распилили под углом 45 градусов секунд за 30. Рез едва теплый, заусенцев нет, искр практически тоже.

На девятом резе изменился звук пиления. Труба стала заметно греться. Скорость работы упала. На десятом резе пила не смогла пройти нижнюю стенку трубы. Не помогли ни «перекуры», ни использование в качестве охлаждающей жидкости вэдешки (WD-40).

Работали мы с пилой аккуратно, сильно на неё не давили. Попытались отдать диск в переточку. Не берут. Говорят, нет оборудования под такой диаметр. Причём, при внешнем осмотре диск не имеет критического износа. Конечно, работать с профилем меньшего сечения можно, но мне-то нужно пилить большую трубу!

В результате поисков точильщика Mechanicus нашёл мастера, который чуть подправил диск (всего 3-4 зуба), хотя, по его мнению, диск вполне острый. Пользователь продолжил работу, используя самодельную СОЖ такого состава: водка + жидкое мыло + WD-40. Смесь подаётся в область реза шприцом с длинной иглой. Подавая СОЖ непрерывно, удалось с трудом допилить не распиленную в прошлый раз трубу. Новую заготовку распилить не получилось.

Для чистоты эксперимента Mechanicus попробовал распилить профиль сечением 15х15х1.5 мм. Пила пилит быстрее, чем «болгарка», рез получается чистым, хотя заготовка и нагревается. В результате мытарств пользователь сначала думал продать пилу как бесполезную игрушку, на которой можно пилить профиль сечением не больше, чем 5х5 см, но потом передумал.

Я решил еще «помучить» пилу. Также куплю несколько дисков разных фирм и сравню их ресурс.

Замечу, что металл не «любит» обработки с высокой скоростью и большим количеством оборотов. Лучше уменьшить скорость и увеличить подачу. Причём, с такими дисками и станком нужно работать, строго выдерживая скорость/количество оборотов и глубину обработки/подачу, что можно сделать в условиях производства, но не в домашней мастерской. Плюс, думаю, сразу закладываются затраты на переточку недешёвых дисков.

Чтобы продолжить работу с отрезным станком, Mechanicus отправил диск на переточку из Читы в Москву, т.к. для заточки диска необходимо специальное оборудование, которого просто нет в мастерской «средней руки».

Итоги: после перезаточки «родным» диском с непрерывной подачей СОЖ удалось сделать ещё 23 распила профиля 10х5 см, после чего диск снова отправили на переточку.

Неродным диском на 90 зубьев (от другого производителя) удалось сделать только 3 реза и диск перестал пилить, после чего его тоже отправили на заточку.

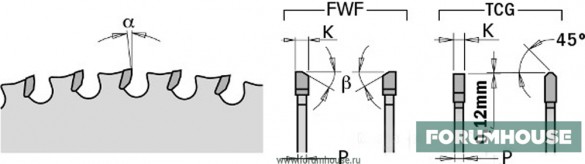

После переточки неродной диск заработал. Распилил им 15 больших труб, а мелкие продолжаю пилить. Родной диск мне испортили — неправильно заточили — переточили с типа заточки TCG на заточку FWF. Удалось им распилить только 2 трубы, и он вышел из строя, но к чести компании отмечу, что т.к. это произошло по их вине, они мне вернули деньги за диск, а это 13 тыс. руб.

Использование лобзика для резки металла

Электрический лобзик чаще всего используют для резки плитных материалов ОСП, фанеры и для фигурного вырезания по дереву. И, хотя в технических характеристиках написано, что инструментом можно резать металл, у начинающих мастеров возникают вопросы: какой металл можно резать лобзиком, какой толщины, на какой скорости и подаче хода маятника и какую использовать для этого пилку?

У меня есть обычный электрический лобзик. Инструмент валялся без дела. Однажды я решил им разрезать лист нержавеющей стали толщиной в 5 мм. Перепробовал пилки по металлу нескольких производителей. Пилить непросто, но рез получается очень аккуратным. Правда, под конец работы не хватило терпения и дорезал металл «болгаркой».

Также Big Muzzy попробовал пилить лобзиком обычный «чёрный» металл толщиной 2-3 мм. Инструмент режет, как по маслу, причём, приноровившись, можно делать даже фигурные вырезы.

Itpb также пилил лобзиком профтрубу 3х3 см. На распиливание заготовки уходит около 1 минуты. Обороты ставятся поменьше, ход маятника не использовался или ставился на первый шаг. В место реза подавалось масло, т.к. без масла пилка быстро выходит из строя.

Я резал лобзиком лист металла толщиной 4 мм. Пилку и обратную сторону реза смазывал салом, все получилось.

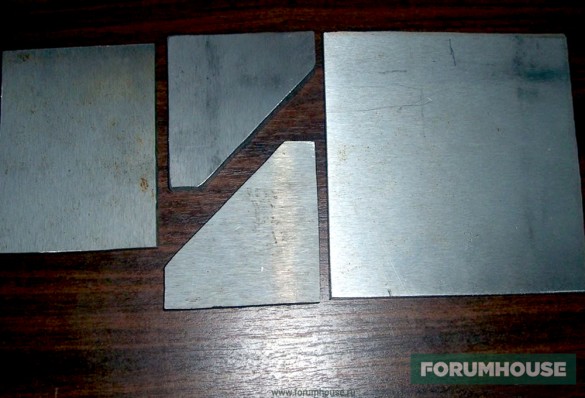

Я распилил лобзиком две стальные пластины толщиной больше 1 см. На рез длиной 25 см ушло примерно 25 минут + 1 пилка. Резал с «перекурами» на первой подаче, обороты ставил на третье и четвёртое деление регулятора оборотов. В зону реза подливал масло. Еще резал металл толщиной 9 мм. Пилил пилкой по алюминию, на самой маленькой скорости. Вот, что получилось.

musicman3 делится опытом разрезания металла толщиной 0.5 см и длиной 1300 мм. Скорость он ставил на цифру 5 из доступных 6. Маятник на 1. Резал без использования воды и масла. С учётом перерывов на работу ушло примерно полчаса, и израсходована одна пилка. По словам musicman3, пилить лобзиком проще и безопаснее, чем УШМ, а рез получается качественнее.

Подведение итогов: покупка дорого специализированного инструмента для металлообработки не всегда оправдана, если он нужен для разовой работы. Ведь потом он большую часть времени станет валяться без дела в мастерской или, в лучшем случае, использоваться 1-2 раза в год. Поэтому: прежде чем приобрести какой-либо инструмент, нужно подумать и взвесить все «за» и «против». Зачастую распилить металл, отрезать трубу под нужным углом и даже обточить детали можно с помощью самых простых бытовых электроинструментов или бюджетных самоделок. Главное – знать, как это сделать, а для этого нужно изучить темы на FORUMHOUSE.

На портале есть раздел, где пользователи делятся опытом металлообработки и секретами выбора металлорежущего инструмента. Также полезен материал об особенностях ручной дуговой сварки инвертором.

Основы работы с листовым металлом: материалы, инструмены, оборудование, резка, шлифовка, сварка

Работа с листовым железом требует как специальных приспособлений, так и определенных навыков и знания основ техники безопасности. Использовать эти приемы можно для создания массы красивых и полезных предметов, начиная от авторских светильников и предметов декора, заканчивая функциональными и прочными вещами для сада, дачи или гаража.

Техника безопасности при работе с листовым металлом.

Работы должны производиться в вентилируемом и достаточно хорошо освещенном помещении. Стены и пол обязательно должны быть выполнены из огнеупорного материала — кирпича или бетона. Для работы с листовым металлом обязателен железный стол.

Запрещается производить работы в непосредственной близости от легковоспламеняющихся, горючих материалов, таких как бензин, керосин, стружка и др. Запрещается производить работы во влажном помещении, либо в мокрой обуви.

Одежда должна быть из достаточно плотного материала, чтобы ее не могли прожечь случайные искры во время работы с листовым металлом. Руки и ноги должны быть закрыты целиком (никаких маек и шорт!). На одежде не должно быть болтающийся шнурков, лоскутов и ниток, так как они могут намотаться на крутящийся элемент болгарки или воспламениться. Обязательно использовать перчатки, тоже из плотного материала, и защиту лица — сварочную маску либо прозрачный щиток (в зависимости от характера выполняемых работ).

Все электрические провода и соединения должны быть целыми, без надрывов и нарушений изоляции, это важный момент, так как поражение электрическим током при подобных работах — вещь достаточно вероятная.

Инструменты

- угловая шлифовальная машина (болгарка) с диаметром диска 115 −125 мм;

- диск отрезной по металлу толщиной 1мм;

- диск шлифовальный (лепестковый или «камень»).

Не снимайте с болгарки защитный кожух, так как он дает дополнительную защиту от потока искр, и может служить точкой упора при резке сложных фигур.

Для защиты лица советую использовать прозрачный щиток, он лучше, чем очки, потому как закрывает лицо целиком и позволяет держать голову довольно близко к эпицентру работы, как следствие вы получаете больший контроль над процессом.

Сварочный аппарат типа «инвертор». На начальных этапах обучения сварке используйте электроды толщиной 2-2,5мм. Ими проще проварить лист, не прожигая его до дыр. Обязательно используйте сварочную защитную маску чтоб не повредить зрение! Удобнее всего сварочные защитные маски типа «хамелеон».

Материал

Для работы нам потребуется холоднокатаная листовая сталь толщиной 1 — 1,5 мм. Ее можно купить на базах металлопроката или стройматериалов. Использовать железо с автомобильных капотов не советую, его толщина 0,5 −0,8 мм, что осложнит работу. Такой тонкий металл будет прогорать и хуже свариваться.

Работа с болгаркой, резка и шлифовка

Начертите на листе железа 2 квадрата произвольного размера.

Возьмите болгарку с отрезным диском по металлу и аккуратно начните прорезать по линии, не сильно углубляясь. Держать болгарку следует строго под углом 90 градусов к листу металла. Не пытайтесь разрезать лист на всю толщину сразу, получится неровно и есть риск, что режущий диск будет заедать.

Получившийся «желобок» не даст диску отъехать в сторону. Теперь можно резать лист на всю толщину.

Можете не дорезать по 1,5-2 мм до края листа или стыков, потому что деталь потом можно просто отломить вручную.

Получившиеся квадраты имеют острую кромку, которую нужно снять шлифовальным диском, чтобы не порезаться. Кроме того, на кромке в процессе разрезания могут образовываться неровности, мешающие в последующей состыковке деталей. Для ликвидации таких неровностей, достаточно провести по кромке один раз шлифовальным диском.

Ни в коем случае нельзя трогать кромку листа на наличие неровностей голыми руками. Используйте перчатки и не ведите рукой вдоль листа!

Болгаркой можно резать не только прямые линии, но и сложные криволинейные узоры. Для этого нужно проводить по 5-7 раз по каждому изгибу, пока не разрежется вся толщина листа.

В процессе эксплуатации режущий диск уменьшается в диаметре. Чем меньше диаметр диска тем более сильно загнутые линии им можно разрезать.

Сварка

Подцепите минусовой электрод сварочного инвертора (имеет вид прищепки) к вашему столу. Это удобнее чем подцеплять минус к самому изделию, так как появляется возможность держать металлическую деталь как вам удобно.

Сварочный электрод можно держать под разным углом, это дело привычки и личных предпочтений.

Не забывайте всегда удерживать контакт между столом и изделием, не поднимайте его. Вставьте сварочный электрод в держатель и включите сварочный инвертор. Положите вырезанные квадраты на стол вплотную друг к другу. Поднесите электрод к стыку и попробуйте поймать момент зажигания дуги. Через 1 секунду поднимите электрод. Должна получиться сварная точка.

При отсутствии навыков сварки — электрод будет плохо ловить дугу и прилипать. Приложив усердие можно довольно быстро научиться чувствовать момент зажигания дуги и получить контроль над процессом. При сварке инвертором —может образовываться «окалина» — шлак продуктов горения металла. Отбивайте ее небольшим молотком.

Ставьте капли одну за другой, так чтоб они частично перекрывали друг друга. Получается сварной шов.

Шов можно зачистить болгаркой с шлифовальным диском, тогда изделие будет выглядеть аккуратнее. Не снимайте шов вровень с металлом, оставляйте небольшой бугорок в месте шва — чтоб не потерять прочности в соединении.

Освоив данные базовые приемы резки и сварки, вы теперь сможете самостоятельно выполнять различные работы по металлу, а так же перейти к освоению более сложных и требующих опыта навыков.

Варианты приспособлений для болгарки, позволяющих резать листовой металл

Болгарка представляет собой универсальный инструмент, которым можно резать плитку, камень, металл. Еще она подходит для шлифования поверхностей. Разносторонность данного инструмента заключается в том, что его можно переделать в стационарный станок.

В ряде случаев требуется такая конструкция, которая одновременно бы совмещала в себе функции болгарки и отрезного станка. Проблема может быть решена покупкой отдельного станка, но это будут лишние затраты. К тому же подобные конструкции делаются из дюрали, которая плохо фиксирует болгарку, в результате чего работа получается некачественной. Проблема может быть решена путем изготовления специального приспособления. Сделать это можно своими руками.

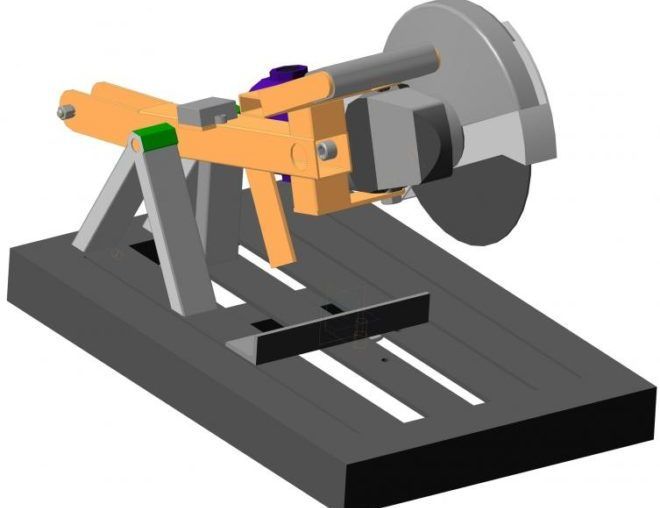

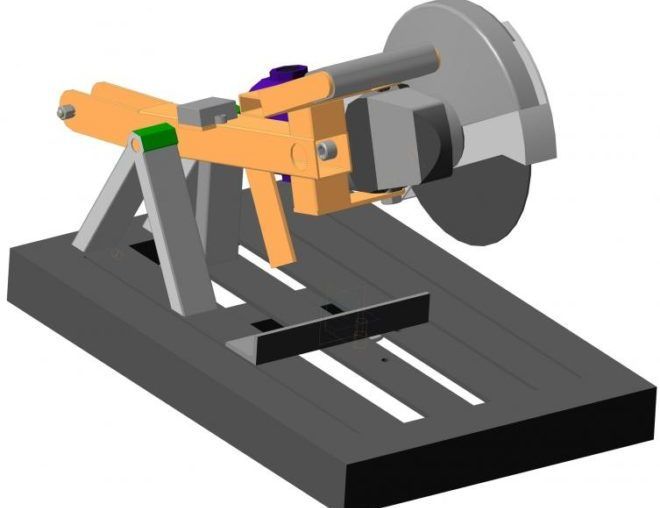

Назначение приспособы для резки металла и ее устройство

Приспособа для болгарки изготавливается для выполнения следующих задач:

- ровная нарезка ножевой стали;

- нарезка долов на клинках.

Самостоятельно изготовленная приспособа для резки листового металла включает в себя следующие составные части:

- воздухозаборник, удаляющий пыль;

- зажимная каретка с ручкой;

- маятниковый механизм с диском.

Воздухозаборник удаляет пыль. Он подсоединяется к стружкопылесосу при помощи шланга. При работе устройства пыль попадает в шланг и по нему движется в стружкопылесос, который препятствует загрязнению воздуха в помещении.

Зажимная каретка с ручкой состоит из пластины, имеющей толщину 3 мм, длину 15,5 см, ширину 11 см. Посередине пластины имеется резьба М8 для фиксирования ручки. На пластине имеется два пропила. Под пластиной находятся два стальных сечения, внутри квадратов проделаны отверстия с резьбой М6, на резьбу устанавливаются подшипники, под которые в качестве осей используются винты диаметром 6 мм.

Обычно используется 6 винтов для зажимной каретки. Ручка каретки представляет собой съемный механизм, предназначенный для большего удобства при работе с болгаркой. Сама каретка в процессе, когда происходит резка металла, скользит по направляющей.

Инструменты, необходимые для изготовления приспособы

Для изготовления приспособлений для болгарок для резки листового металла требуются специальные насадки. Их можно изготовить самостоятельно. Понадобятся следующие инструменты:

- металлический уголок;

- электрическая дрель со сверлами;

- пластина из дюралевой стали;

- диски, диаметр которых 125 мм.;

- саморезы;

- бруски из дерева.

Общий порядок работы по изготовлению приспособления

Для начала берется металл, и из него вырезается пластина. Затем из получившейся пластины изготавливается угол. Для этого сначала делается треугольный вырез, а затем заготовка сгибается под углом 90 0 .

В металлической пластине делается 6 отверстий с выемками. Отверстия необходимы для вкручивания в них саморезов, с помощью которых можно установить уголки и рукоятку. Выемки в отверстиях необходимы для шляпок шурупов. Оптимальный размер элементов крепежа — 3*35 мм.

Далее, в конструкцию вставляется металлическая пластина. Подобные приспособления закрепляются саморезами 3*20 мм.

Затем устанавливаются уголки из металла. Важно то, под каким углом разогнут первый уголок. Он должен быть разогнут под углом 60 0 . В противном случае, конструкцию не удастся зафиксировать. Когда уголки будут установлены, на них закрепляются инструменты.

Чтобы части конструкции и сам инструмент соединялись, применяют болты с гайками с одной стороны, с другой — ручку. Болты с гайками нужны для предотвращения откручивания винта самой конструкции при резании металла.

Необходимость станины

Любая болгарка нуждается в станине. Станинами называют приспособления, облегчающие работу мастера и позволяющие ему производить резку материалов без лишних усилий.

Изготовление станины происходит следующим образом:

- изготовление ящика из дерева;

- удаление кожуха болгарки;

- установка диска на инструмент;

- фиксация диска к боковой стенке самого приспособления;

- установка отметки в месте зазора.

Другие варианты приспособлений для болгарки

С целью удобства работы для УШМ (угловых шлифовальных машин) предусмотрены тиски или верстак. Данные устройства позволяют неподвижно фиксировать сам инструмент.

Путем установки отдельного диска болгарку можно переоборудовать в точильный станок, фиксируемый при помощи крепления.

Удобным способом является установка дисковой пилорамы из болгарки. В итоге получается станок для распилки, предназначенный для сезонной работы, который быстро разбирается при необходимости.

Из болгарки можно изготовить стусло. Для этого понадобится сделать поворотной столешницу под УШМ. Затем, столешницу закрепляют под нужным углом, устанавливают диск и выполняют нарезку любого материла. Таким инструментом можно нарезать материалы из дерева, металла, камня.

Если вал болгарки вывести в отверстие верстака и надеть на него патрон для фрезерных головок, то получится стационарная болгарка с фрезером.

При закреплении упора, в котором есть прорези, поперек самого диска появляется возможность обработки металлических деталей, держа в руках само изделие.

Болгарку можно применять и в виде штробореза. Для этого потребуется насадка с прочным основанием. С таким приспособлением можно разрезать стены. При этом устройство будет перемещаться по стене более плавно, а при работе не потребуется приложения слишком больших физических усилий. Рекомендуется оснащать штроборез закрытым чехлом с отверстием, предназначенным для подсоединения его к стружкопылесосу.

Изготовление транспортира для болгарки

Транспортир является необходимым приспособлением для болгарки. Он полезен для резки металла. Данное устройство позволяет точно рассчитать угол резки. Его можно сделать самостоятельно. Транспортир состоит из следующих частей:

- петли;

- уголка;

- болта.

Работа транспортира проходит по следующим этапам:

- установка направляющего уголка на плитку;

- плотное прижатие самой заготовки к его полкам;

- резка металла с несильным надавливанием на режущие элементы диска.

Перед началом изготовления любого приспособления для болгарки рекомендуется составлять подробные чертежи деталей и самого процесса установки.

Видео по теме: Станина для болгарки

7 лучших приспособлений для резки металла: обзор всех тонкостей

При выполнении различного рода домашних работ часто возникает необходимость резки металла. Сам по себе данный процесс не вызывает трудностей. Но для его выполнения необходимо иметь специализированный инструмент. Самым простым является обычная «дедовская» ножовка по металлу. С задачей она справится, но затраты времени и сил могут неприятно удивить современного человека. К счастью в настоящее время доступно множество иных приспособлений для механической резки металла.

Электролобзик

Одним из способов справиться с проблемой является использование электрического лобзика. Электроприбор универсален, поэтому для его использования достаточно просто подобрать соответствующее режущее полотно. Лобзик удобно использовать для тонкого материала (толщина до 3 мм) и при необходимости фигурной резки. Для последнего варианта желательно подобрать узкое полотно. Распил получится аккуратный и точный.

Ножницы по металлу

Эффективны при резке и ножницы по металлу. В зависимости от вида и толщины материала различают следующие виды инструмента:

- обычные ручные ножницы (используют для листовой стали толщиной 0,4 – 1,1 мм);

- стуловые ножницы (имеют большие габариты и подходят для стали до 2,5 мм);

- силовые ножницы (для стали до 5,0 мм);

- рычажные или маховые ножницы (для материала большой длины с толщиной до 3,0 мм);

- гильотинные (имеют наклонные ножи, подходят для толстых сталей вплоть до 32 мм).

Болгарка

Самым популярным в хозяйстве инструментом является болгарка. С ее помощью также можно резать металл. Для этого необходимо приобрести соответствующий отрезной круг. Они бывают разными по толщине. При тонком листовом материале и необходимости точного реза больше подойдет тонкий круг. Если нужно резать арматуру, то удобнее это делать при помощи круга большей толщины.

Сабельная пила

Главными особенностями работы с металлом при помощи сабельной пилы является отсутствие искр и удобство работы в труднодоступных местах. С использованием днного инструмента рез получится ровным и чистым. Но следует помнить, что сабельная пила работает только по прямой линии. Это главное ее отличие от лобзика. При изгибе высока вероятность повреждения режущего полотна. Важно также не допустить перегрева режущего материала. Для этого нужно работать на низких оборотах.

Труборез

Для резки стальных труб эффективнее всего подойдет специальный инструмент – труборез. Его незаменимость в том, что он обеспечивает плоскость реза строго перпендикулярно трубе. Инструмент снабжен острыми роликами, которые и обеспечивают результат при вращении инструмента вокруг оси трубы. Важной особенностью использования устройство является необходимость жесткой фиксации трубы в прижиме.

Реноватор

В последнее время активно рекламируется различного рода мультиинструменты, одним из которых является реноватор. Инструмент создает колебательные движения насадки с малой амплитудой, но высокой частотой (до 22 тысяч колебаний в минуту). Можно этим инструментом резать и металл. Вместе с тем, на форумах сходятся во мнении, что ни на что, кроме гвоздей, эффективность реноватора не распространяется.

Электрические ножницы по металлу

Прекрасный эффект резки металла достигается с использованием электрических ножниц. Существует более 10 разновидностей этого инструмента, но их объединяет способность справиться практически с любым материалом, а также возможность осуществлять фигурную резку. Электрические ножницы по металлу можно считать специализированным инструментом для данных целей.

Таким образом, существует масса приспособлений, способных справиться с рассматриваемой задачей. Какое устройство выбрать зависит от частоты, с которой приходится резать металл, толщины материала и бюджета.

Кромкогиб ручной — как сделать своими руками, характеристики

Загнуть металлическое изделие можно разными способами, но без специнструментов качество будет низким. С помощью кромкогиба можно решить многие вопросы, связанные с подготовкой деталей из листов металла.

- возможность гиба конкретной длины,

- отсутствие сварочных швов.

Это позволяет предупредить образование коррозии в будущем, изготовить элементы повышенной прочности. Техника работы с техническим средством проста. На его шкале достаточно установить необходимые параметры гиба, вставить плоскость между основной и прижимной деталью и, двигая, загибать кромку.

Для этого не нужны значительные усилия и нагрев металла. Обработку изделий из меди, алюминия, металлических сплавов и углеродистой стали выполняют способом сгибания на станках или вручную.

Устройство ручных кромкогибов

Кромкогибочные станки сконструированы так, что усилие одномоментно действует по всей протяженности кромки или листовой заготовки. В результате в одно и то же время осуществляется деформация края, но металл не корежится, а ложится ровным швом.

Конструкции такого оборудования подразделяются на виды:

- ротационных,

- прессовых,

- поворотных.

Современный рынок предоставляет возможность приобрести разные конструкции листогибочного устройства, но его можно изготовить собственными руками.

Кромкогибочный инструмент внешне похож на листогибочные изделия, но конструктивно устройства отличаются друг от друга. Длина рабочей области отбортовки у ручных кромкогибов может быть небольшой, ведь параметры высоты борта и радиуса закругления не меняются.

Если при большой протяженности кромкообразования необходимо выполнять процесс одновременно, принцип работы кромкогиба более похож на технологию листогиба, различие, по сути, только в способе прижимания заготовки.

Характеристики

На возможности инструмента влияют параметры:

- максимального угла гиба,

- ширины отгиба,

- максимально допустимой толщины используемого материала.

Сферы применения

Приспособления для сгибания металла применяются в разных отраслях. Их используют для создания фальцев из кровельного железа, изготовления из жестяных или металлических листов воздуховодов прямоугольной формы, подготовки краев изделий под сварочные работы, деталей геометрических форм. Ручные кромкогибы активно применяются для строительных, ремонтных работ. Они востребованы во время проведения ремонта автомобилей.

К числу преимуществ такой технологии, кроме небольшой толщины получаемых краев и невысокой стоимости металлического проката, следует добавить высокую стойкость к износам.

Основные разновидности

Кромкогибочное оборудование выпускается в виде мобильных и стационарных моделей. Конструкции станков массивны и практически не разбираются.

Они монтируются непосредственно на месте использования, а передвигаются только при помощи технических средств.

Модели могут быть:

- ручными,

- пневматическими,

- гидравлическими.

Особое место в линейке изделий у сегментных ручных приспособлений, предназначенных для изготовления корпусов, ящиков, т.е. изделий, «закрытых» со всех сторон». Благодаря разной комплектации, сегменты устанавливаются произвольно. Такое оборудование позволяет получить любую длину гиба, не превышающую рабочую длину станка.

Друг от друга модели инструмента отличаются не только мощностью, эффективностью и толщиной обрабатываемых материалов, но и разновидностью металла.

Портативные модели кромкогибов с постепенным формообразованием состоят из:

- двух прорезиненных ручек, при этом одна может быть подвижной, другая нет,

- рычажной системы для приложения усилий,

- рабочих губок с профилем, соответствующим параметрам кромки

- регулируемого ограничителя хода в виде шлицевого винта, снабженного резьбой.

Наиболее простой конструкцией обладают ручные изделия роликового вида. Весь процесс осуществляется рукояткой, а основную задачу по деформированию металла выполняют ролики. Ширина гиба регулируется специальным ограничителем, установленным на направляющих инструмента.

В роликовом кромкогибе трение во время скольжения губок заменяет трение качения при вращения роликов. При этом формообразующее усилие значительно снижается, но конструкция инструмента менее универсальна, потому что невозможно изменить параметры кромкообразования из-за одной пары роликов. К тому же, кромкогибы с роликами не дают возможности осуществить отбортовку малых радиусов внутри изделия.

Существенным недостатком портативных моделей ручного инструмента считается их недостаточная точность. В процессе движения приспособления вдоль линии будущего края постепенно увеличивается погрешность, которая может достигнуть более миллиметра. Это недопустимо при таких работах, как кузовной авторемонт, поэтому качество кромок зависит от опыта мастера. Из-за таких технических характеристик роликовый кромкогиб целесообразно использовать только для решения несложных задач.

Более функционален станок с гидравлическим приводом. Благодаря высокой мощности он отлично справляется с заготовками из металлических листов даже значительной толщины.

Как сделать ручной кромкогиб для авторемонта

В целях экономии можно изготовить самодельный кромкогиб для кузовного ремонта. Он значительно облегчит изготовление, например, латки на пороге или крыле автомобиля.

При этом место ремонта не будет выступать над поверхностью, что сократит время и затраты на шпаклевку и покраску.

Роликовую модель для сгибания жести можно изготовить из:

- пары подшипников,

- болта для оси диаметром, равным внутреннему диаметру подшипников,

- толстой пластины металла,

- рукоятки от «болгарки».

Процесс изготовления роликовой модели для сгибания жесть

- Отрезав от болта два отрезка, одинаковой длины, посадить на них подшипники.

- В пластине просверлить отверстия для сварки.

- Установить в пластину подшипники с расстоянием в 1 мм друг от друга.

- К центру пластины с противоположной от подшипников стороны приварить гайку для рукоятки от «болгарки».

Инструмент жестянщика

Такой кромкогиб необходим во время авторемонта для плавного перехода латки металла к основе. После рихтовки обе плоскости должны быть соосны друг с другом.

На тонком листе железа невозможно гарантировать надежность соединения сварного шва встык. Приспособление позволяет подготовить профиль кромки под сварку внахлест. Он значительно упрощает процесс ремонта кузова автомашины, если требуется согнуть металл под углом 90 градусов, т.е. делать кромку или отбортовку. Кромкогибочные устройства для авторемонта отличаются простой конструкцией и невысокой ценой, поэтому их самостоятельное изготовление не всегда нецелесообразно. Иногда лучше купить такую оснастку, для которой в домашнем хозяйстве найдется дополнительное применение.

Видео инструкция как пользоваться кромкогибом жестянщика

Пневматический кромкогиб

У мастеров особо популярны кромкогибы с пневматическим приводом, работающие как «поворотная балка». Пневмопривод способствует значительному давлению (до 6,2 бар) на обрабатываемое изделие. Но применять такое оборудование можно, работая с листовым металлом не толще 1,2 мм. В этом случае ширина кромки будет не более 12 мм.

При желании собственноручно смастерить пневмостанок, необходимо учитывать, что для его работы требуется расход воздуха минимум 113 л/мин.

Пневмодырокол

Это универсальная модель инструмента. С одной стороны конструкция оснащена механизмом для пробивания отверстий, с другой — губками для формирования кромки.

Благодаря этому можно одновременно загибать кромку и делать отверстия в металле для крепежа. Именно поэтому инструмент нередко называют пневмопробойником. Его рабочая часть изготавливается из быстрорежущей стали. Прорезиненные рукоятки изделия оснащаются пружинами. Они способствуют уменьшению давления на ладони, что облегчает процесс пробивания и обработки.

Любая модель дырокола-кромкогиба работает значительно быстрее и эффективнее ручных аналогов, поэтому интенсивно используются на автостанциях техобслуживания и в автосервисах.

Как устроен кромкогибочный станок

Конструктивно станок для гибки металла состоит из нескольких деталей:

- опорной поверхности,

- рабочего основания,

- прижимного элемента,

- обжимающего пуансона,

- рычагов-ручек.

Некоторые модели оснащаются дыроколом и ножом для подрезания кромок. В стандартной конструкции опорной плоскостью размерами1м х 1,5 м служит стол из дерева или металла с мощными ножками. Горизонтальный крепеж основания делается из швеллера №№ 8 или 6,5. Металлические конструкции соединены сваркой, а деревянные – болтами.

Прижим

Для зажима поверхности при загибании кромок припособление оснащается прижимной штангой — уголком с полочкой 0,05 м. Она осуществляет прижим к пунсону под заданным углом. С обеих сторон механизма прижима просверлены отверстия под болты. Также для прижима используются «барашки» с шпильками, приваренными к основанию. Более сложные зажимные детали комплектуются пружинами.

Пуансон

Для изготовления пуансона часто используется трубный отрезок квадратного профиля. Проектирование детали предусматривает ее горизонтальное вращение вокруг оси. При этом верхняя грань впереди основания точно совпадает с пуансоном.

Для этого торцы оснащаются петлями. Прижим располагается точно по вертикали, чтобы не возникало перекосов при гибке металла. Пуансон к кромке основания примыкает без зазоров, чтобы линия сгиба была точной. В нерабочем состоянии верхняя грань пуансона расположена в одной плоскости с плоскостью стола. Если конструкция имеет отклонения, приспособление будет работать, но с увеличенным радиусом изгиба, что приводит к закруглению прямой линии.

Привод

Ручной привод из пары трубных отрезков соединяется сваркой с передней или боковой частью пуансона. Он может быть в виде скобы или телескопического рычага. Длина рычага прочно фиксируется для конкретных положений с помощью штифтов, соединяющих насквозь отверстия с шагом в 0,1 м. Такая рукоятка способствует равномерному распределению нагрузки, регулируя усилия воздействия на поверхность в зависимости от ее толщины. Например, телескопическая форма рычага при кузовных работах позволяет увеличить усилия более чем в 2 раза.

Самостоятельное изготовление

Следуя чертежам, можно сделать своими руками ручной кромкогиб для обработки металла незначительной толщины при авторемонте.

Для него достаточно:

- уголка,

- балки из металла,

- петель с болтами,

- струбцин,

- рукоятки,

- стола,

- сварочного аппарата.

Подготовительный этап

- Изготовить основу из двутаврового профиля.

- Уголок болтами прикрепить к верху балки.

- Три петли приварить под уголок.

- Плотный прижим металла обеспечить двумя струбцинами.

Для легкости поворота станка во время сгибания листа металла по обеим сторонам приделать ручки. С помощью струбцин прикрепить станок к столу.

Для обработки изделие кладется между профилем и уголком. Щель для него образуется после откручивания уголка. Металлический лист выравнивается по краю и загибается поворотом приспособления за рукоятки.

Станок для сгиба длинных прямых кромок

Изготовление своими руками ручного кромкогиба для длинных прямых кромок следует начать с изучения чертежей, а также подбора оборудования и необходимых материалов:

- пары отрезков швеллеров для основания и пуансона,

- уголков с прямолинейными кромками.

- сварочного аппарата,

- листа стали,

- стальных осей — прутков сечением 10 мм,

- щеток с щетиной из стали,

- скобы под ручку.

4 основных детали:

- основание,

- прижим,

- пуансон,

- ручка.

Вначале надо снять фаски по ребру обжимного пуансона, приварить к нему оси. Оси самого прутка должны совпадать с ребром уголка. На концах рабочей части прижима делаются выборки.

Для сборки основание с пуансоном зажимается в тисках. При этом стенки первой и второй полок должны быть в одной плоскости. Зазор между деталями получится за счет прокладки из картона. После этого элементы крепко фиксируются в тисках.

На оси пуансона надеваются щетки с металлической щетиной. Эти составляющие крепятся к основанию с помощью струбцины – рамки с подвижным зажимом.

Затем щетки привариваются к швеллеру, а в основании просверливаются отверстия, в которые вкручиваются зажимные болты. На шпильки метизов заворачиваются, гайки. Потом они привариваются сваркой к швеллеру.

После выкручивания болты вставляются в отверстия прижима и на них закручиваются гайки-ограничители.

Рукоятка-скоба приваривается к уголку. Завершающий этап сборки конструкции — установка в тисках.

Ручной кромкогиб для отбортовки

Отбортовка – это способ загиба кромки на цилиндрических или овальных изделиях. В процессе работы происходит растяжение материала. Его величина зависит от свойств и толщины материала, наклона угла отбортовки, параметров кромки.

Отбортовку выполняют на станке или с помощью ручного кромкогиба своими руками. Такая технология обработки необходима при подготовке к паечным, сварочным работам, при изготовлении любого фланца.

Ручной кромкогиб своими руками – экономия семейного бюджета

Многим интересно, как самому сделать кромкогиб, насколько это сложно. Изготовление простой конструкции займет несколько вечеров, а сэкономит несколько тысяч рублей. Еще одним аргументом может стать экстренность использования.

Например, для авторемонта использование ручного кромкогиба, изготовленного своими руками, сэкономит еще время и нервы. Но такое оборудование может проигрывать заводским изделиям по точности и технологичности.

Видео — как изготовить кромкогиб самостоятельно

Меры предосторожности

- Обязательно надевать рукавицы из плотного материала.

- Защищать глаза очками или маской.

- Ремонтируемые изделия должны надежно закрепляться на подставках.

- Очищать поверхности деталей из металла.

- Складывать металлические обрезки в специальное место.

- Для уборки металлической стружки пользоваться щетками.

Виды оснастки для сгибания кромок металла

Разновидности гибки зависят от вида изделий.

Для их изготовления используется металл:

- листовой,

- круглый,

- профильный.

- по радиусу,

- под углом,

- по фасонным кривым.

Ручная гибка осуществляется в помощью молотка и разных приспособлений по:

- образцу,

- месту,

- разметке,

- шаблону.

Плоскогубцами захватывают, зажимают и удерживают мелкие детали. Круглогубцами и острогубцами отрезают проволоку. Оправка служит для крепления обрабатываемой поверхности.

Современники, в основном, используют механизированную гибку с разными:

- матрицами,

- штампами,

- шаблонами.

Варианты приспособлений для болгарки, позволяющих резать листовой металл

Болгарка представляет собой универсальный инструмент, которым можно резать плитку, камень, металл. Еще она подходит для шлифования поверхностей. Разносторонность данного инструмента заключается в том, что его можно переделать в стационарный станок.

В ряде случаев требуется такая конструкция, которая одновременно бы совмещала в себе функции болгарки и отрезного станка. Проблема может быть решена покупкой отдельного станка, но это будут лишние затраты. К тому же подобные конструкции делаются из дюрали, которая плохо фиксирует болгарку, в результате чего работа получается некачественной. Проблема может быть решена путем изготовления специального приспособления. Сделать это можно своими руками.

Назначение приспособы для резки металла и ее устройство

Приспособа для болгарки изготавливается для выполнения следующих задач:

- ровная нарезка ножевой стали;

- нарезка долов на клинках.

Самостоятельно изготовленная приспособа для резки листового металла включает в себя следующие составные части:

- воздухозаборник, удаляющий пыль;

- зажимная каретка с ручкой;

- маятниковый механизм с диском.

Воздухозаборник удаляет пыль. Он подсоединяется к стружкопылесосу при помощи шланга. При работе устройства пыль попадает в шланг и по нему движется в стружкопылесос, который препятствует загрязнению воздуха в помещении.

Зажимная каретка с ручкой состоит из пластины, имеющей толщину 3 мм, длину 15,5 см, ширину 11 см. Посередине пластины имеется резьба М8 для фиксирования ручки. На пластине имеется два пропила. Под пластиной находятся два стальных сечения, внутри квадратов проделаны отверстия с резьбой М6, на резьбу устанавливаются подшипники, под которые в качестве осей используются винты диаметром 6 мм.

Обычно используется 6 винтов для зажимной каретки. Ручка каретки представляет собой съемный механизм, предназначенный для большего удобства при работе с болгаркой. Сама каретка в процессе, когда происходит резка металла, скользит по направляющей.

Инструменты, необходимые для изготовления приспособы

Для изготовления приспособлений для болгарок для резки листового металла требуются специальные насадки. Их можно изготовить самостоятельно. Понадобятся следующие инструменты:

- металлический уголок;

- электрическая дрель со сверлами;

- пластина из дюралевой стали;

- диски, диаметр которых 125 мм.;

- саморезы;

- бруски из дерева.

Общий порядок работы по изготовлению приспособления

Для начала берется металл, и из него вырезается пластина. Затем из получившейся пластины изготавливается угол. Для этого сначала делается треугольный вырез, а затем заготовка сгибается под углом 90 0 .

В металлической пластине делается 6 отверстий с выемками. Отверстия необходимы для вкручивания в них саморезов, с помощью которых можно установить уголки и рукоятку. Выемки в отверстиях необходимы для шляпок шурупов. Оптимальный размер элементов крепежа — 3*35 мм.

Далее, в конструкцию вставляется металлическая пластина. Подобные приспособления закрепляются саморезами 3*20 мм.

Затем устанавливаются уголки из металла. Важно то, под каким углом разогнут первый уголок. Он должен быть разогнут под углом 60 0 . В противном случае, конструкцию не удастся зафиксировать. Когда уголки будут установлены, на них закрепляются инструменты.

Чтобы части конструкции и сам инструмент соединялись, применяют болты с гайками с одной стороны, с другой — ручку. Болты с гайками нужны для предотвращения откручивания винта самой конструкции при резании металла.

Необходимость станины

Любая болгарка нуждается в станине. Станинами называют приспособления, облегчающие работу мастера и позволяющие ему производить резку материалов без лишних усилий.

Изготовление станины происходит следующим образом:

- изготовление ящика из дерева;

- удаление кожуха болгарки;

- установка диска на инструмент;

- фиксация диска к боковой стенке самого приспособления;

- установка отметки в месте зазора.

Другие варианты приспособлений для болгарки

С целью удобства работы для УШМ (угловых шлифовальных машин) предусмотрены тиски или верстак. Данные устройства позволяют неподвижно фиксировать сам инструмент.

Путем установки отдельного диска болгарку можно переоборудовать в точильный станок, фиксируемый при помощи крепления.

Удобным способом является установка дисковой пилорамы из болгарки. В итоге получается станок для распилки, предназначенный для сезонной работы, который быстро разбирается при необходимости.

Из болгарки можно изготовить стусло. Для этого понадобится сделать поворотной столешницу под УШМ. Затем, столешницу закрепляют под нужным углом, устанавливают диск и выполняют нарезку любого материла. Таким инструментом можно нарезать материалы из дерева, металла, камня.

Если вал болгарки вывести в отверстие верстака и надеть на него патрон для фрезерных головок, то получится стационарная болгарка с фрезером.

При закреплении упора, в котором есть прорези, поперек самого диска появляется возможность обработки металлических деталей, держа в руках само изделие.

Болгарку можно применять и в виде штробореза. Для этого потребуется насадка с прочным основанием. С таким приспособлением можно разрезать стены. При этом устройство будет перемещаться по стене более плавно, а при работе не потребуется приложения слишком больших физических усилий. Рекомендуется оснащать штроборез закрытым чехлом с отверстием, предназначенным для подсоединения его к стружкопылесосу.

Изготовление транспортира для болгарки

Транспортир является необходимым приспособлением для болгарки. Он полезен для резки металла. Данное устройство позволяет точно рассчитать угол резки. Его можно сделать самостоятельно. Транспортир состоит из следующих частей:

- петли;

- уголка;

- болта.

Работа транспортира проходит по следующим этапам:

- установка направляющего уголка на плитку;

- плотное прижатие самой заготовки к его полкам;

- резка металла с несильным надавливанием на режущие элементы диска.

Перед началом изготовления любого приспособления для болгарки рекомендуется составлять подробные чертежи деталей и самого процесса установки.

Видео по теме: Станина для болгарки

10 насадок на УШМ с Aliexpress для расширения возможностей инструмента

Угловая шлифовальная машина (УШМ) является крайне полезным инструментом для дома. Она имеет широкое применение в механической обработке металлов или других материалов. Вместе с тем болгарку можно использовать не только по прямому назначению, а в качестве, допустим, цепной пилы. Превратить и без того полезный инструмент в нечто другое, помогут различные виды насадок на УШМ. В данной подборке я постарался собрать 10 интересных насадок с сайта Aliexpress, которые помогут расширить функциональные возможности угловой шлифмашины.

Адаптер цепной пилы

Открывает подборку насадка – адаптер, которая преобразует УШМ в цепную пилу. В основе работы адаптера лежит механизм, передающий вращение шпинделя УШМ на режущую цепь насадки. Сама цепь устанавливается на 12-ти дюймовую направляющую шину. Для комфортной работы необходима болгарка с номинальной мощностью 800 Вт. Данный адаптер, является неплохим вариантом для выполнения небольших объемов работ на даче. Доставку товара можно оформить со склада в РФ.

Насадка для прямого реза

Металлическая насадка, позволяющая закрепить инструмент под углом 90 0 . С её помощью можно делать прямолинейные ровные пропилы в металле или другом материале. Монтируется данная конструкция в отверстия для крепления боковой рукоятки. Габаритные размеры насадки составляют 300*200 мм, с весом порядка 500 грамм.

Шлифовальный круг для дерева

Одна из разновидностей кругов для УШМ, для работ по дереву или пластику. Позволяет эффективно снимать верхние слои обрабатываемого материала, а также делать фигурную обработку. Рабочая поверхность кругов изготовлена из сплава с высокой степенью твердости. На странице продавца представлены круги с разным диаметром (85-100 мм) и разнообразной насечкой.

Режущий диск по дереву

Небольшая круглая пластина с режущей цепью. Является более простым и облегченным вариантом адаптера цепной пилы. Монтируется непосредственно на шпиндель УШМ. Внешний диаметр диска, вместе с режущими зубьями, составляет 65 мм. Её можно использовать на даче для обрезки веток деревьев, а также применять для прочих мелких работ с деревом. Также, стоит обратить внимание на внутренний диаметр отверстия диска, который составляет 16 мм.

Поворотный ленточный адаптер

Нехитрая конструкция, превращающая УШМ в ленточную шлифмашину. Может использоваться для обработки различных материалов, мест паяльных соединений, а также зачистки режущей кромки. На мой взгляд, ей удобно обрабатывать металлические профили, а также трубы небольшого диаметра. Адаптер представлен в двух вариантах: для M10 и M14. В комплекте поставки, помимо адаптера, входит пять шлифовальных лент, а также боковая рукоять.

Войлоковый шлифовальный диск

Недорогой и крайне полезный диск для полировки различных поверхностей: металл, стекло, керамика, пластик и прочее. С его помощью, допустим, можно отполировать царапины на мебели в доме. Изготовлен из шерстяного войлока высокой плотности, толщиной 12 мм. Диаметр круга составляет 125 мм, подходящий для большинства современных УШМ. В комплекте поставки входит два круга.

Насадка-штроборез

Интересная насадка для УШМ, позволяющая делать штробы в стенах. Устройство имеет две прижимных гайки, что дает возможность установить сразу два диска, с шириной штробы 12 мм. Глубину штробы можно регулировать, с помощью нескольких фиксаторов. Имеется поддержка кругов на 125 мм, а также 115 мм. С задней стороны находится вход для подключения строительного пылесоса. По сути, данная насадка, является неплохой бюджетной заменой полноценному штроборезу.

Насадка ленточный шлифовщик

Ещё одна модель насадки-шлифовщика с использованием абразивной ленты. Отличие данной модели состоит в том, что данной насадкой удобно работать в узких местах. Подходит для полировки и шлифовки металла, пластика, а также дерева. На верхней части корпуса имеется стандартный вход для подключения пылесоса. На страничке продавца имеется выбор подходящего типоразмера.

Адаптер сверлильный патрон

Крайне противоречивое устройство, позволяющие заменить дрель в определенных ситуациях. Допустим, вам надо сделать отверстие в труднодоступном месте, где дрелью работать не удобно, либо, надо работать со сверлом на высоких оборотах. В конкретных случаях, может быть вполне полезной штуковиной. Полностью совместим с M10.

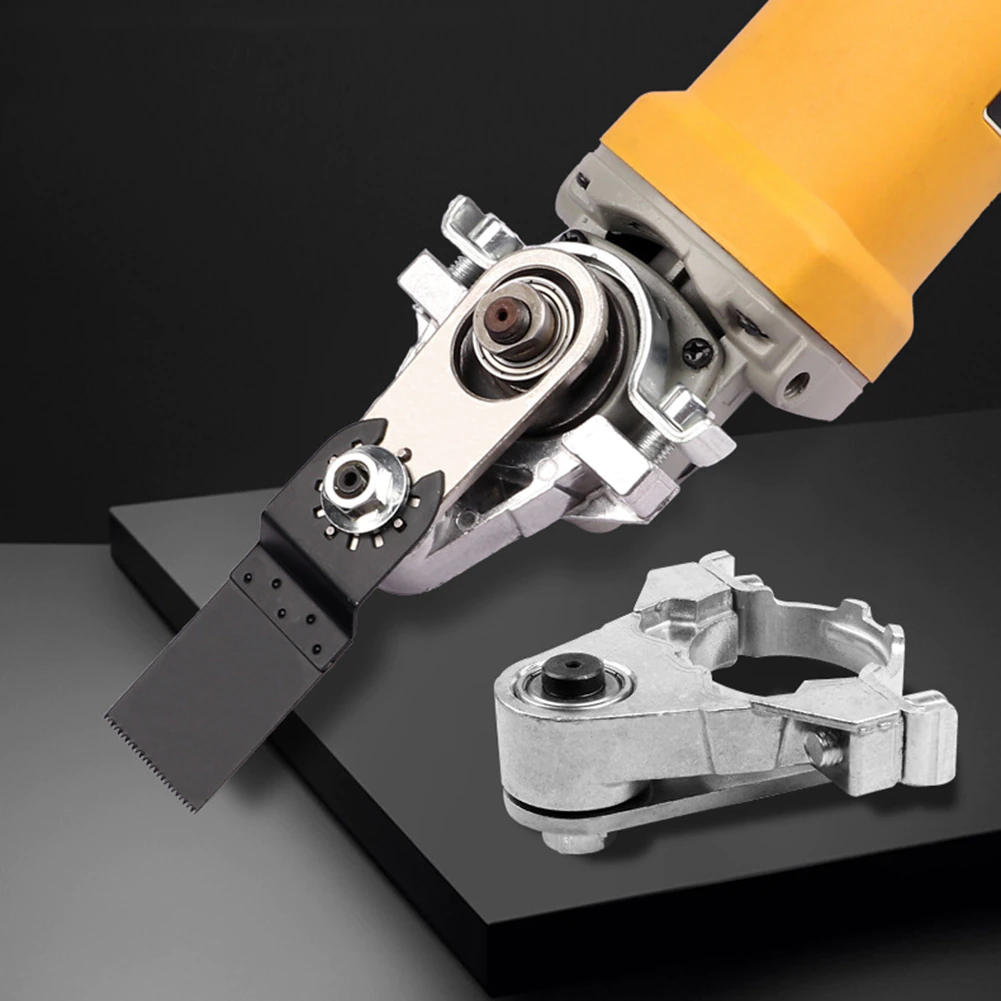

Насадка реноватор

Завершает подборку насадка, превращающая УШМ в полноценный реноватор. Компактный инструмент позволяет выполнять множество задач: от штробления небольших каналов и удаления гвоздей и шурупов, до резки плитки и заточки инструмента. Габаритные размеры устройства: 65*110*155 мм. В комплекте поставки имеется несколько насадок для различных задач.

Об авторе

Делюсь опытом и своими знаниями о различных устройствах.

Лучшие подборки:

- 3

- 1

Пожаловаться на комментарий

10 комментариев

Добавить комментарий

Насчет насадки реноватора нужны уточнения. Китайцы нигде не указывают присоеденительный размер резьбы вала и есть немалое подозрение, что там 1/2″ как у типового патрона дрели, а не 14мм как у типовой болгарки. Китаец кому-то так и ответил, мол это не для «евроболгарок» (увы, беседа шла на испанском с кривым гуглопереводом. Кто знает испанский — переведите: no muy feliz envio rapido bien medida de tuerca cn rodamiento mal no calza en el esmeril tenia q ser diametro de 13 mm mas o menos para esmeril de 4.1/2 q pasa q no puedo darle uso q se puede aser). Крепежное кольцо рисуют 45мм. Есть подозрение, что основное применение все же не на болгарку, а на типовую «евродрель» с рукоятью на 43 мм и под 1/2″ резьбу. С другой стороны, 3000об/мин типовой дрели тут скорее всего уместнее 11000. 13000 болгарки. Но работаь таким кадавром не шибко удобно. С другой стороны реноватор штука нужда в которой крайне редка. Но уж если понадобился (подпилить в углах) — ничем не заменишь. Потратить 16..17$ за насадку видится приемлемым.