Технологии и оборудование производства цепей

1. Механическая обработка материалов

Резка металла на лентопильных станках и гидравлических прессах

Любое производство начинается с резки материалов. Резка заготовки выполняется на современном немецком оборудовании таких известных фирм, как Kasto и Schubert.

Заготовка может быть получена двумя способами:

– пакетная резка заготовки на ленточнопильных станках;

– резка заготовки на гидравлических прессах с пониженной деформацией заготовки в процессе резания.

Ленточнопильные станки

Ленточнопильные станки применяются, если необходимо получить заготовку с высококачественными поверхностями торцов, а так же свести к минимуму их перекосы. Пакетная резка заготовок снижает риск порчи материала, т.к. при данном способе лентопильный станок выполняет основные действия по пилению автоматически. Электронные системы позиционирования заготовок отличаются сложной схемой работы, которая не допускает даже минимальных погрешностей (до 0,2 мм на 100 мм диаметра).

Гидравлические прессы

Гидравлические прессы применяются для резки заготовки от 19 до 80 мм.

При резке заготовки на гидравлических прессах также достигается высокое качество среза без снижения производительности, что стало возможным благодаря высокоточному оборудованию с возможностью фиксации заготовки в процессе резания.

Параметры среза получаемой заготовки для металла диаметром 65 мм:

– овальность (смятие по диаметру) не более 0,5 мм;

– перекос торца не более 0,2 мм;

– длина смятия не более 6 мм.

Обработка деталей на универсальном металлорежущем оборудовании, а также на вертикально-фрезерных обрабатывающих центрах и токарно-фрезерных обрабатывающих центрах с ЧПУ

Механическая обработка ведется на универсальных фрезерных, токарных, шлифовальных и сверлильных станках, что позволяет изготовлять широкий ассортимент изделий с различными требованиями к качеству и точности поверхностей.

Токарно-фрезерный обрабатывающий центр TNA400 (производство Германии) позволяет вести обработку деталей токарной группы сложной конфигурации, также дает возможность фрезеровать поверхности фрезерной группы с высокой точностью и качеством поверхности.

Кроме того, на предприятии используются современные обрабатывающие центры Cincinnati CFV1050 и CFV800 (производство Германии) и Micron VCE 800 Pro и VCP 1000 Duro (производство Швейцарии), позволяющие вести точную чистовую обработку деталей фрезерной группы сложной конфигурации.

2. Сварочное производство

Сварка цепей производится двумя методами: оплавления и сопротивления.

Выбор метода зависит от калибра цепи:

– от 6 мм до 20 мм – сварка сопротивлением;

– от 18 мм и выше – сварка оплавлением с предварительным подогревом.

При производстве цепей используется сварочное оборудование только зарекомендовавших себя фирм с мировым именем, таких как: ESAB, Wafios, IDEAL-Werk, Vitari.

Сварка сопротивлением

Контактная сварка, при которой детали стыкуются под давлением до начала нагрева, давление поддерживается, затем пропускается ток до тех пор, пока температура не достигнет температуры сварки, при которой происходит осадка металла.

Наше оборудование позволяет обеспечить качественную подготовку кромок заготовки перед сваркой (что важно для данного способа), вследствие чего вероятность возникновения непроваров и других дефектов снижается. Кроме того, сварочное оборудование полностью автоматизировано и имеет электронное управление с широким диапазоном регулирования сварочных режимов. Это обеспечивает оптимальные настройки для получения необходимого качества изготавливаемых цепей.

Сварка оплавлением с предварительным подогревом

Процесс электрической контактной сварки, когда непосредственно перед расплавлением металла происходит подогрев торцов, который осуществляется несколькими ходами подвижной каретки. Применение подогрева позволяет достичь равномерного распределения температуры по всему сечению, что сокращает время интервала оплавления. В этот интервал происходит прогрев торцов в глубину. Подача подвижного прижима с нарастающим ускорением обеспечивает высокую плотность тока при плавлении металла. При этом устраняются неровности поверхностей торцов стыкуемых заготовок, с них удаляются загрязнения. Сечение полностью прогревается на локализованном участке (по длине). Заключительный этап сварочного процесса – осадка, в процессе которой заготовки осаживаются под большим давлением для получения чистого сварного соединения. Ток выключается автоматически. Благодаря точному регулированию усилия осадки получается превосходное качество соединения.

Основные преимущества технологии контактной стыковой сварки оплавлением:

– превосходное качество сварки с получением равномерной структуры металла шва, близкой к структуре основного металла;

– прочность металла шва более 90% от основного металла;

– низкие требования к качеству подготовки торцов;

– высокая повторяемость параметров сварки, которая достигается с помощью электронных блоков управления.

Наше оборудование позволяет обеспечить высокое качество сварки с последующим удалением образовавшегося в процессе сварки облоя (грата).

Все оборудование имеет высокую степень механизации и автоматизации процессов, а это значит, что операторы сварочных линий принимают минимальное участие в регулировке параметров, в сварочном процессе и больше времени уделяют качеству производимой продукции.

3.Термическая обработка металлов

На предприятии имеется широкий спектр оборудования для проведения термической обработки любой степени сложности таких производителей, как «Накал» и «ITG».

Термообработка цепей производится на печах: камерных, шахтных с возможностью создавать защитную атмосферу, индукционных.

В проходных индукционных печах фирмы «ITG», помимо обычной термообработки, имеется опциональная возможность проведения термообработки с получением разной твердости между шарнирной частью звена и его прямыми участками. В результате цепи получают повышенную стойкость к истиранию в шарнирной части звеньев в процессе эксплуатации, при этом не снижаются прочностные характеристики цепи.

В результате термической обработки в защитной атмосфере продукция получается высокоустойчивой к истиранию путем цементации, азотирования или нитроцементации изделий.

4. Изготовление деталей горячей штамповки

Горячая объёмная штамповка на паровоздушный молотах – это основной способ изготовления комплектующих для цепных изделий на АО “Завод Красный Якорь”. Такой способ позволяет получать детали с высокой точностью, качественной поверхностью и хорошими механическими характеристиками при минимуме механической обработки, что положительно сказывается на цене готовых изделий. Кроме того, штамповка на паровоздушных молотах высокопроизводительна, что в совокупности с собственным производством штамповой оснастки позволяет предприятию в короткие сроки изготавливать значительные по объёму партии изделий и, при необходимости, оперативно вносить изменения в конструкцию деталей.

Парк кузнечно-прессового участка оснащён современным оборудованием, которое включает в себя: несколько паровоздушных молотов мощностью от 25 до 80 кДж; три горизонтально-ковочные машины с возможностью высадки проката диаметром от 15 до 80 мм; молот свободной ковки, использующийся для подготовки поковок со значительной массой; высокопроизводительные установки ТВЧ-нагрева; камерные газовые печи для нагрева заготовок сложной формы. Все это позволяет решать широкий спектр задач по производству готовых изделий. Механическая обработка поковок на участке проводится с помощью сверлильных, токарных, винторезных, горизонтально- и вертикально-фрезерных станков с числовым программным управлением.

Все операторы станков и кузнецы обладают высокой квалификацией, знают и любят свою работу.

5. Механическая очистка поверхности металла

Очистка поверхности изготавливаемой продукции от окалины выполняется дробеструйным методом. Данный способ обработки не только полностью очищает металл от следов ржавчины и окалины, но также позволяет получить дополнительное упрочнение поверхности. Поскольку перекрывающиеся углубления, возникающие после такой обработки, формируют на поверхности металла равномерный слой со сжимающими напряжениями, дробеструйная обработка значительно повышает долговечность деталей.

6. Гальваническая обработка деталей из стали

Гальванической обработке на предприятии подвергаются детали любой степени сложности. Гальванический участок имеет возможность производить цинковое покрытие на детали габаритами не более 300 х 300мм.

7. Испытательное оборудование

Комплексная система контроля и автоматизация всех процессов производства гарантирует неизменно высокое качество нашей продукции.

Вся продукция проходит сложный путь контроля на каждом этапе жизненного цикла: от заготовки до готового изделия.

Как изготовить звенья для цепи из стали

Цепи. Виды и применение. Изготовление и звенья. Особенности

Цепи – это силовые гибкие соединения, сделанные из металла. Они состоят из круглых звеньев, закрученных из стального прута. Каждое из них продевается в предыдущее, создавая последовательное гибкое соединение. Также существует особая категория цепей для передаточных механизмов и пил по дереву.

Характеристики силовой цепи

Отличия между цепями осуществляется по трем основным характеристикам:

Шагом является размер звена. Понятие калибра характеризует диаметр прута, который применяется для производства. Предельная нагрузка указывает на натяжение в килограммах, которое нужно приложить, чтобы произошел разрыв звеньев.

Цепные изделия, применяемые на промышленных предприятиях, принято разделять на классы, которые характеризуют их прочность. К примеру, обычная цепь общего предназначения имеет класс 1-5. На горнорудных предприятиях используются изделия с классами 6 или 7. Самым лучшим считается 8 класс, основное предназначение которого заключается в применении при выполнении такелажных работ, когда обвязка недостаточной прочности может привести к обрыву, и несчастным случаям.

Технология производства

Цепь изготовляется из стальной проволоки или прута. Данный металлопрокат доставляется на завод в виде мотков, которые разматываются с помощью специального барабана и подаются на вытяжную коробку. В ней осуществляется покрытие проката смазкой. Это необходимо для его нормального прохождения сквозь сужающий шаблон, подгоняющий заготовку под единый калибр. Сжатия проволоки делают структуру металла более плотной, что в дальнейшем повысит разрывную нагрузку, которую сможет выдержать готовая цепь. Далее специальная формовочная машина загибает краешек проволоки в кольцо, после чего звено сдвигается. В него продевается конец прута, и изгиб повторяется.

Более массивная цепь производится из толстого прута, который нарезается на короткие заготовки. Каждая из них закручивается в звено. Для грузовых цепей применяются толстые прутья, с диаметром в несколько сантиметров. Такой металл нельзя согнуть не переломав, поэтому перед его деформацией проводится предварительный нагрев. Сталь разогревается докрасна, после чего загибается в требуемую форму.

Для повышения надежности звенья дополнительно свариваются. Специальный станок воздействует на каждое из них по очередности, прикасаясь токопроводящими электродами. В результате края звеньев разогреваются до температуры 927 градусов. Они оплавляются, после чего сжимаются и застывают, превращаясь в монолитную конструкцию.

Чтобы цепь выдерживала значительные нагрузки, проводится ее закалка. Для этого она проходит через электрическую спираль, в результате чего разогревается до оранжевого цвета, так называемой температуры каления. После этого звенья опускаются в ванну с водой. Происходит резкое охлаждение, что меняет молекулярную структуру металла, делая его более прочным. После этого проводится отпуск цепи, чтобы убрать приобретенную хрупкость. Для этого она снова разогревается, но уже не так сильно, и опять охлаждается.

Сфера использования

Цепь является востребованным изделием, которое использует в разнообразных сферах:

В строительных целях цепь может использоваться в качестве инструмента или материала. Из нее делают заборы и ограждения. В качестве инструмента ее применяют для создания обвязки при такелажных работах. В отличие от стального троса, она не склонна к разрушению при преломлении. Кроме того она не перетирается, и не раздавливается если на нее поставить тяжелый груз. В мореходстве цепь обеспечивает крепление якоря. В животноводстве цепью удерживается крупный рогатый скот, лошадей и других животных. Благодаря износостойкости и гибкости она гораздо надежнее веревки, которую возможно перекусить или разорвать пока она мокрая. Также на цепь сажают крупных собак. Автомобилисты делают из нее обвязку на колеса, увеличивающую сцепление со скользкой или вязкой дорогой.

Популярные формы звеньев силовых цепей

Цепи отличаются между собой и по форме звеньев:

Стандартная круглозвеньевая

Такая цепь является самой популярной. Это рабочее изделие, которое выбирают в том случае, если требуется выполнять сложные задачи. Звенья у таких цепей могут быть круглыми или немного вытянутыми, но всегда представляют собой кольцо. Они делаются из круглого прутка или квадрата. У таких изделий всегда плавный перегиб звеньев, благодаря чему ими легко делать обвязку, к примеру, крепиться к столбам или бетонным плитам перед их поднятием краном.

Это стандартная цепь, концы звеньев которой обычно свариваются. Сварка не проводится только в том случае, если изделие носит больше декоративный характер, и на него не будут оказываться нагрузки.

Витая

Витые цепи имеют звенья сложной формы, концы которых соединены проволочным узлом. В связи с этим они не способны выдерживать большие нагрузки. Кроме того такие изделия металлопроката имеют плохую гибкость, поскольку узлы мешают звеньям нормально скользить. В начале 20 века витые звенья было производить гораздо проще, поскольку тогда еще технология сварки была редкостью. Сейчас же такая цепь невыгодна в изготовлении, поскольку на нее расходуется большое количество металла. Ее обычно использует в декоративных целях для подвешивания фонарей.

Двойная

Подобные изделия представляют собой две цепи соединенные между собой. Хотя они и более прочные, но не нашли широкого распространения при выполнении рабочих функций. Дело в том, что в пространство между звеньями набивается грязь, что в дальнейшем вызывает ускоренное появление коррозионных процессов. Таким образом, двойная цепь пользуется спросом только для декорирования. В связи с этим ее редко придают стандартной оцинковке, а делают более привлекательное покрытие слоем хрома, благодаря чему она приобретает зеркальную поверхность.

Декоративная

Данная группа цепей предназначена исключительно для украшения интерьеров и ландшафтов. Ее звенья не рассчитаны на нагрузку. Основная их функция заключается в декорировании. Такие изделия часто можно встретить на ограждениях, их применяют для закрепления подвесных фонарей. Особенность декоративных звеньев в наличии различных украшений. Самые простые могут изготовляться со спиральной проволоки. Иногда на них выдавливается фигурный рельеф. Звенья для декора не свариваются.

С поперечным усилением

Самыми мощными на разрыв являются усиленные цепи. Они имеют поперечные вставки, которые увеличивают жесткость звена. Поперечина приваривается прямо на сварном шве, где соединяются концы звена. Такую цепь обычно делают очень крупной. Ее применяют для закрепления якоря на морских судах. Это очень удачная конструкция, которую практически невозможно разорвать.

Специальные виды цепей

Помимо стандартных силовых цепей, также существуют и их альтернативные конструкции:

Приводная цепь применяется для передачи усилия в шестеренных механизмах. Такие изделия можно увидеть на ГРМ автомобиля, приводе велосипеда и мотоцикла. Приводная цепь состоит из двух боковых пластин, которые соединены между собой двумя роликами. Внешне они кардинально отличаются от силовых цепей, но имеют схожий принцип работы. Их ролики зацепляются за звездочки передаточных механизмов и толкаются, обеспечивая движение подсоединенных к ним элементов. Благодаря этому обеспечивается плавный ход. Такие изделия работают по принципу трения и скольжения. Они воздействуют на звездочки и шестерни, создавая их трение и вращение. Для нормальной работы приводных цепей их необходимо смазывать, чтобы уменьшить трение и износ. Если этого не сделать, то цепь быстро сотрется, при этом ее работа будет сопровождаться скрежетом.

Пильные цепи применяются для установки на шину пил по дереву. Они работают по общему принципу с приводными аналогами, но имеют на внешней стороне острые зубья, которые врезаются в древесину. Для поперечного распила их зубцы затачиваются под углом от 5 до 15 градусов. Если цепь используется для продольного реза дерева, то для нормального выбора волокон используется заточка от 25 до 35 градусов. В отличие от приводных разновидностей цепей, пильные изделия проходят особую закалку. Их ножи делаются очень твердыми, чтобы сохранять заточку максимально долго.

Ювелирные цепочки

Отдельного внимания заслуживают цепочки, которые предлагает ювелирная отрасль. Они изобилуют огромным выбором способов плетения звеньев. Это обусловлено тем, что подобные изделия имеют только декоративный характер. Они совершенно не рассчитаны, на нагрузки. Если силовая цепь будет сделана подобным образом, то при сильном натяжении ее звенья просто выровняются, уменьшив радиус своего изгиба, в результате чего подвижность и гибкость будет уменьшена.

Ювелирные цепочки делают из золота и серебра. Также в продаже можно встретить бижутерию из нержавеющей стали и дешевых сплавов. Ювелиры изготовляют цепи для ношения на шее или в качестве браслета. Стоимость цепочек отличается не только по количеству использованного драгоценного металла для их производства, но и сложности изготовления. Их могут делать вручную, что характерно для сложных плетений, и с помощью автоматических машин.

Кондуктор для изготовления звеньев металлической цепи

В этом обзоре автор показывает подробный процесс изготовления простого самодельного кондуктора. с его помощью можно будет делать металлические цепи, а точнее — звенья для нее.

Из основных материалов для данной самоделки потребуются только толстые куски металла и стальные круглые прутки.

Само приспособление фиксируется в слесарных тисках, но можно придумать и настольный вариант с болтовым креплением.

Первым делом отрезаем кусок толстого металла прямоугольной формы — это будет основание кондуктора.

Процесс изготовления самоделки

Из куска металла такой же толщины автор вырезает два бруска, один край которых нужно будет закруглить.

На следующем этапе в каждой заготовке необходимо просверлить по два отверстия.

После это сверлим три сквозных отверстия в основании: сначала сверлом меньшего диаметра, затем — большего.

Далее нужно будет отрезать от стального прутка 5 кусков: два — покороче, три — подлиннее.

По одному короткому куску вставляем в отверстия в прямоугольных заготовках с закругленными краями, а три оставшихся — забиваем молотком в отверстия в основании.

Потом останется только приварить ручки. Их мастер сделал из квадратного прутка. После этого приступаем к сборке.

Подробно о том, как в условиях домашней мастерской самостоятельно изготовить удобный самодельный кондуктор для изготовления металлической цепи, смотрите в видеоролике на нашем сайте.

Книга: Стропальщик. Грузоподъемные краны и грузозахватные приспособления

Навигация: Начало Оглавление | Другие книги | Отзывы:

3.2. Съемные грузозахватные приспособления

Что называют съемным грузозахватным приспособлением?

Съемное грузозахватное приспособление — это устройство, соединяющее груз с краном. Оно навешивается на крюк крана, легко снимается с крюка и отсоединяется от груза.

К съемным грузозахватным приспособлениям относятся стропы, траверсы, захваты. К ним также следует отнести одноканатные грейферы, которые навешиваются на крюк крана.

Какие требования предъявляются к изготовлению грузозахватных приспособлений?

Изготовление грузозахватных приспособлений должно производиться в соответствии с нормативными документами и технологическими картами.

Грузозахватные приспособления после изготовления должны подвергаться осмотру и испытанию нагрузкой, превышающей их паспортную грузоподъемность на 25 %.

Они должны снабжаться клеймом или прочно прикрепленной металлической биркой.

Грузозахватные приспособления должны быть снабжены паспортом. Какие бывают стропы? Каковы их преимущества и недостатки?

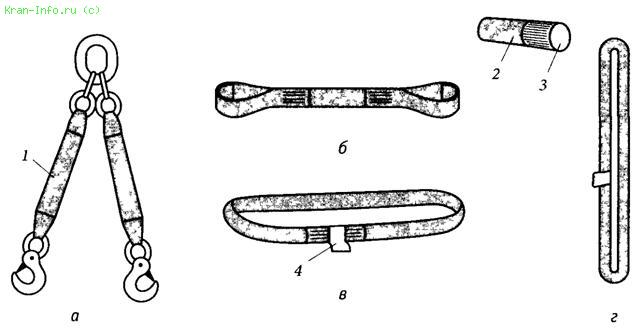

Стропы бывают следующих видов:

· канатные, изготовляемые из стальных канатов;

· цепные, изготовляемые из круглозвенных цепей;

· текстильные, изготовляемые из синтетических канатов и лент.

Все указанные стропы имеют свои преимущества и недостатки. В настоящее время в России канатные стропы — самые распространенные. Они надежны, в них легче вовремя обнаружить неисправность, но при большой грузоподъемности канатные стропы тяжелые и недостаточно гибкие.

Цепные стропы обладают большой гибкостью, но они еще более тяжелые, чем канатные. Цепной строп может внезапно разрушиться вследствие образования и быстрого раскрытия трещины, поэтому необходим постоянный контроль состояния звеньев цепи.

Текстильные стропы легкие, гибкие, не деформируют груз. Текстильные стропы безопасней в эксплуатации, чем канатные, на них не бывает торчащих металлических проволок, которые травмируют руки, портят рукавицы и спецодежду. Но они легко повреждаются от порезов, открытого огня, сварочных работ и ультрафиолетового излучения.

Какие конструкции стальных канатов применяются для изготовления стропов?

Для изготовления стропов применяют канаты двойной, крестовой свивки с органическим сердечником (ОС) конструкций:

6∙19(1+6+6/6)+1 ОС ЛК-Р

6∙36(1+7+7/7+14)+1 ОС ЛК-РО

Для перемещения грузов, имеющих температуру до 400°С, применяют канаты, имеющие стальной сердечник.

Каких типов изготавливаются канатные стропы?

Канатные стропы общего назначения согласно РД 10-33-93 бывают следующих типов.

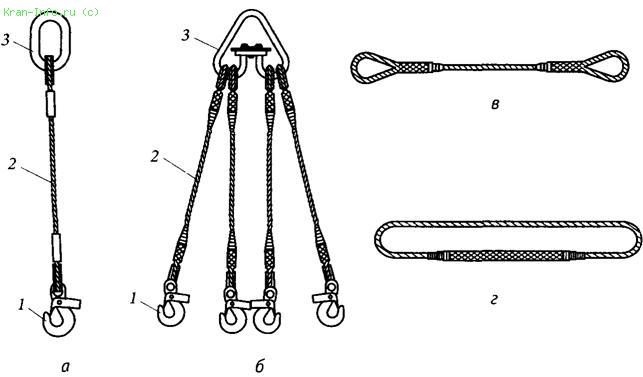

1. Ветвевые (рис. 3.7, а, б), предназначенные для зацепки грузов:

· 1СК (одноветвевой строп канатный) — грузоподъемность 0,5. 20 т;

· 2СК (двухветвевой строп канатный) — грузоподъемность 0,5. 20 т;

· ЗСК (трехветвевой строп канатный) — грузоподъемность 0,63. 20 т;

· 4СК (четырехветвевой строп канатный) — грузоподъемность

0,63. 32 т.

2. Универсальные (рис. 3.7, в, г), предназначенные для обвязки грузов:

· УСК1 (универсальный строп канатный, исполнение 1) — грузоподъемность 0,5. 32 т;

· УСК2 (универсальный строп канатный, исполнение 2) — грузоподъемность 0,5. 32 т.

Для строповки грузов могут применяться конструкции стропов, изготовленные в соответствии с другими нормативными документами.

Рис. 3.7. Канатные стропы:

а — типа 1СК; б — типа 4СК; в — типа УСК1; г — типа УСК2; 1 — захват; 2 — ветвь канатная; 3 — навесное звено

В условном обозначении стропа указывают его тип, грузоподъемность и длину. Например, 2СК— 1,6/1000 расшифровывается как двухветвевой строп канатный грузоподъемностью 1,6 т, длиной 1 000 мм.

Как устроены канатные стропы?

Ветвевой строп (см. рис. 3.7, а, б) состоит из навесного звена (кольца) 3, канатных ветвей 2 и захватов (концевых звеньев) 1.

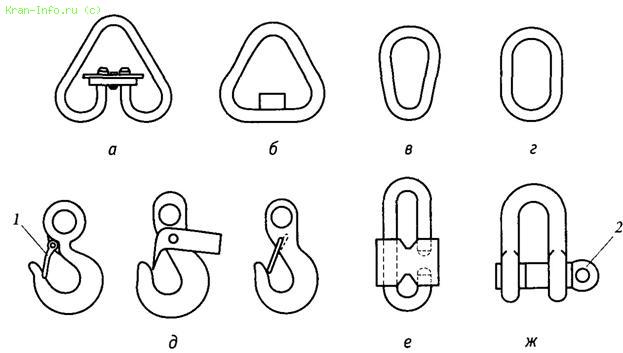

Рис. 3.8. Звенья стропов:

а — типа РТ; б — типа Т; в — типа О; г — типа Ов; д — крюки; е — карабин; ж — скоба; 1 — замок; 2 — штырь

Для изготовления стропов применяют навесные звенья (рис. 3.8, а — г) следующих типов: Рт (разъемное треугольное), Т (треугольное), О (овоидное), Ов (овальное).

В качестве захватов обычно применяют крюки, но могут быть использованы скобы, карабины и другие изделия. Крюки стропов (рис. 3.8, д) должны иметь предохранительный замок 1, предотвращающий выпадение крюка из петли при зацепке груза. Скоба для соединения со стропом и строповочными деталями груза (рис. 3.8, ж) имеет съемный штырь 2.

Какими способами может быть выполнена заделка концов каната при изготовлении стропов?

Заделку концов каната при изготовлении стропов выполняют следующими способами:

· заплетка с последующей обмоткой (оклетневкой) выступающих концов прядей (рис. 3.9, а);

· опрессовка алюминиевой втулкой (рис. 3.9, б).

Рис. 3.9. Способы изготовления канатных стропов:

а — заплетка свободного конца; б — опрессовка алюминиевой втулкой; 1 — коуш; 2 — проволока; 3 — втулка

Способ заплетки заключается в том, что пряди распущенного конца каната вплетают между прядями нераспущенного каната. Технология заплетки должна соответствовать нормативной документации. Концы свободных прядей обрезают, сращенный участок обматывают (оклетневывают) мягкой проволокой 2 или другим материалом, пригодным для этой цели.

Алюминиевую втулку 3 надевают на ветвь каната, образующую петлю вокруг коуша 1 таким образом, чтобы конец вспомогательной ветви каната выходил из втулки после опрессовки не менее чем на 2 мм. Собранную заготовку сдавливают прессом до получения круглого поперечного сечения втулки.

Петля стропа, сопряженная с кольцами, крюками или другими деталями, должна быть выполнена с применением коуша для предохранения каната от перетирания. В петли универсальных стропов коуши не устанавливают.

Каких типов изготавливаются цепные стропы?

Цепные стропы (рис. 3.10) общего назначения согласно РД 10-33—93 изготавливают ветвевыми:

· 1СЦ (одноветвевой строп цепной) — грузоподъемность 0,5. 12,5 т;

· 2СЦ (двухветвевой строп цепной) — грузоподъемность 0,5. 16 т;

· ЗСЦ (трехветвевой строп цепной) — грузоподъемность 1,0. 25 т.

Для строповки грузов могут применяться конструкции цепных стропов, изготовленные в соответствии с другими нормативными документами, например универсальные цепные стропы (УСЦ).

Рис. 3.10. Цепной строп типа 2СЦ:

1 — бирка; 2 — ветвь цепная

Что должно быть указано на бирке канатного или цепного стропа? Где располагается бирка?

Канатные и цепные стропы должны снабжаться клеймом или прочно закрепленной металлической биркой с указанием:

· порядкового номера стропа по системе нумерации завода-изготовителя;

· грузоподъемности стропа в тоннах;

· даты испытаний (месяц, год).

Также рекомендуется указывать наименование предприятия-изготовителя или его товарный знак. В отдельных случаях изготовители указывают дополнительную информацию: обозначение стропа, длину и т. п. На рис. 3.11 показано, как могут выглядеть бирки стропов.

На ветвевых стропах (см. рис. 3.10) бирку 1 крепят к навесному звену. Встречаются ветвевые стропы, у которых маркировочное клеймо нанесено на навесном звене, а бирка отсутствует. На универсальных стропах бирка может быть закреплена в заплетке, клеймо может быть выбито на опрессовочной втулке.

Каких типов изготавливаются текстильные стропы?

В соответствии с РД 24-СЗК-01—01 изготавливают текстильные стропы следующих типов.

1. Ветвевые (рис. 3.12, а):

· 1СТ (одноветвевой строп текстильный) — грузоподъемность

0,5. 12,5 т;

· 2СТ (двухветвевой строп текстильный) — грузоподъемность

0,5. 15 т;

· ЗСТ (трехветвевой строп текстильный) — грузоподъемность 1. 20 т;

· 4СТ (четырехветвевой строп текстильный) — грузоподъемность

1. 12,5 т.

2. Универсальные (рис. 3.12, б-г):

· СТП (строп текстильный петлевой) — грузоподъемность 0,5. 20 т;

· СТК (строп текстильный кольцевой) — грузоподъемность 0,5. 20 т;

· СТКк (строп текстильный кольцевой круглопрядный) — грузоподъемность 1. 100 т.

Рис. 3.11. Бирки стропов

Рис. 3.12. Текстильные стропы:

а — типа 2СТ; б — типа СТП; в — типа СТК; г — типа СТКк; 1 — ветвь текстильная; 2 — кожух; 3 — волокна; 4 — этикетка

Для изготовления текстильных стропов применяют синтетические материалы: полиэстер, капрон, полипропилен. Текстильные ленточные стропы сшивают из плоской тканой ленты. Круглопрядные стропы СТКк состоят из множества бесконечных кольцевых полимерных волокон 3, заключенных в защитный кожух (рукав) 2. Кроме перечисленных наиболее распространенных типов изготавливают текстильные стропы и других конструкций.

Что должно быть указано на этикетке текстильного стропа?

На каждый текстильный строп (см. рис. 3.12, в) пришивается этикетка (бирка) 4, на которой указывают сведения, необходимые при его эксплуатации:

· товарный знак предприятия-изготовителя;

· название материала, из которого строп изготовлен;

· грузоподъемность стропа при использовании основных способов

строповки;

С каким коэффициентом запаса прочности изготавливают стропы?

Коэффициент запаса прочности — это отношение разрывной нагрузки каната (цепи) к нагрузке в отдельной ветви стропа. Он показывает, во сколько раз натяжение ветви стропа должно быть меньше разрывной нагрузки каната (цепи), из которого строп изготовлен.

Стропы из стальных канатов должны изготавливаться с коэффициентом запаса прочности не менее 6 (шестикратный запас прочности).

Цепные стропы должны изготавливаться с коэффициентом запаса прочности не менее 4.

Стропы из растительных и синтетических волокон должны изготавливаться с коэффициентом запаса прочности не менее 8.

ВНИМАНИЕ! Несмотря на то, что стропы рассчитаны с запасом прочности, недопустимо превышать грузоподъемность стропа, указанную на бирке.

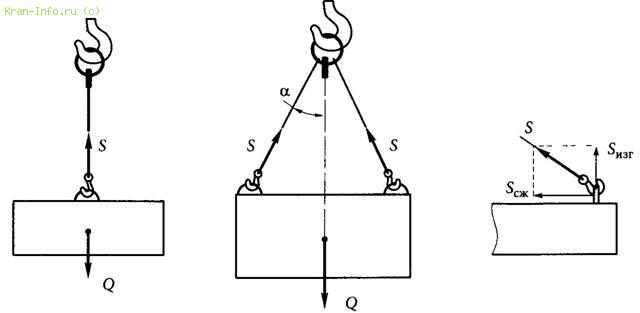

От чего зависит натяжение ветвей стропа? На какой угол между ветвями рассчитаны стропы?

Натяжение S ветви одноветвевого стропа равно массе груза Q (рис. 3.13). Натяжение Sв каждой ветви многоветвевого стропа рассчитывают по формуле

где п — число ветвей стропа; cos a — косинус угла наклона ветви стропа к вертикали.

Конечно, стропальщик не должен определять нагрузки в ветвях стропа, но он должен понимать, что при увеличении угла между ветвями возрастает натяжение ветвей стропа. На рис. 3.14 показана зависимость натяжения ветвей двухветвевого стропа от угла между ними. Вспомните, когда вы переносите ведра с водой, нагрузка возрастает при разведении рук. Растягивающее усилие в каждой ветви двухветвевого стропа превысит массу груза, если угол между ветвями превысит 120°.

Очевидно, что при увеличении угла между ветвями возрастает не только натяжение ветвей и вероятность их разрыва, но и сжимающая составляющая натяжения Sсж(см. рис. 3.13), что может привести к разрушению груза.

ВНИМАНИЕ! Ветвевые канатные и цепные стропы рассчитаны так, что углы между ветвями не превышают 90°. Расчетный угол для текстильных стропов 120°.

Рис. 3.13. Определение натяжения ветвей стропа:

S — натяжение ветви; Q — масса груза; а — угол наклона ветви к вертикали; Sизг — изгибающая составляющая натяжения; SСЖ — сжимающая составляющая натяжения

Рис. 3.14. Зависимость натяжения ветвей стропа от угла между ними

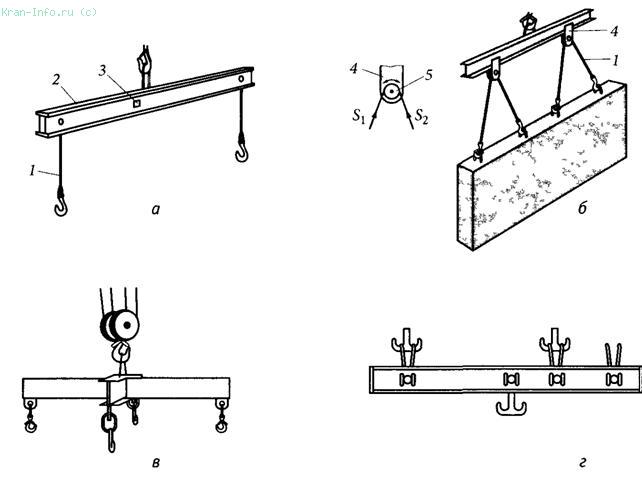

Для чего предназначены траверсы? Какие конструкции траверс применяют для строповки грузов?

Траверсы — это съемные грузозахватные приспособления, предназначенные для строповки длинномерных и крупногабаритных грузов. Они предохраняют поднимаемые грузы от воздействия сжимающих усилий, которые возникают при использовании стропов.

По конструкции траверсы разделяют на плоскостные и пространственные.

Плоскостные траверсы (рис. 3.15, а) применяют для строповки длинномерных грузов. Основной частью траверсы является балка 2, или ферма, которая воспринимает изгибающие нагрузки. К балке подвешиваются канатные или цепные ветви 1.

Траверсы с возможностью перемещения обойм 4 вдоль балки называют универсальными (рис. 3.15, б). В обоймах установлены уравнительные блоки 5, которые обеспечивают равномерное распределение нагрузок между ветвями траверсы S1 = S2. По этой причине такую траверсу называют балансирной. Уравнительные блоки также могут применяться в конструкциях канатных стропов с числом ветвей более трех.

Пространственные траверсы (рис. 3.15, в) применяют для строповки объемных конструкций, машин, оборудования.

Разноплечую балансирную траверсу (рис. 3.15, г) применяют для подъема груза двумя кранами, она позволяет распределить нагрузки между кранами пропорционально их грузоподъемностям.

Признаки браковки траверс:

· отсутствие клейма 3 или бирки;

· трещины (обычно возникают в сварочных швах);

· деформации балок, распорок, рам со стрелой прогиба более 2 мм

на 1 м длины;

· повреждения крепежных и соединительных звеньев.

Рис. 3.15. Траверсы:

а — плоскостная; б — универсальная балансирная; в — пространственная;

г — разноплечая балансирная; 1 – ветвь; 2 — балка; 3 — клеймо; 4 — обойма; 5 — уравнительный блок; S1, S2 — натяжение ветвей

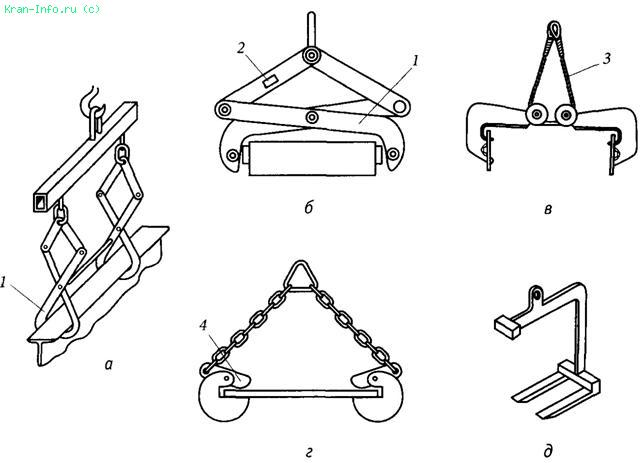

Какие бывают захваты?

Захваты являются наиболее совершенными и безопасными грузозахватными приспособлениями, основное преимущество которых — сокращение ручного труда. Захваты применяют в тех случаях, когда приходится перемещать однотипные грузы. В связи с большим разнообразием перемещаемых грузов существует множество различных конструкций захватов. Большинство из них можно отнести к одному из указанных далее типов.

Клещевые захваты (рис. 3.16, а) удерживают груз рычагами 1 за его выступающие части.

Рис. 3.16. Захваты:

а — клещевые рычажные на траверсе; б— фрикционный рычажный; в — фрикционный рычажно-канатный; г — эксцентриковый; д — вилочный; 1 — рычаг; 2 — клеймо; 3 — канат; 4 — эксцентрик

Фрикционные захваты удерживают груз за счет сил трения. Рычажные фрикционные захваты (рис. 3.16, б) зажимают груз с помощью рычагов 1. Рычажно-канатные фрикционные захваты (рис. 3.16, в) имеют канаты 3 с блоками, их применяют для строповки тюков, кип.

В эксцентриковых захватах (рис. 3.16, г) основной деталью является эксцентрик 4, который при повороте надежно зажимает листовые материалы.

Клиновые (цанговые) захваты предназначены для строповки грузов, имеющих круглые отверстия.

Подхваты заводятся под груз или в специальные отверстия на грузе. К ним относятся вилочные захваты (рис. 3.16, д), предназначенные для строповки поддонов.

Инструмент – Инструмент для монтажа и демонтажа цепей

СШИВАТЕЛИ И РАСШИВАТЕЛИ ЦЕПЕЙ. ИНСТРУМЕНТ ДЛЯ СОЕДИНЕНИЯ ЦЕПИ. ИНСТРУМЕНТ ДЛЯ РАСКЛЕПКИ ЦЕПЕЙ.

Сборка цепных передач немыслима без специализированных приспособлений. Нужно снять или установить цепь? Инструменты, предназначенные для сшивания или расклепывания приводной роликовой цепи, сокращают время на ее обслуживание или разбор цепи по всей длине для ремонта либо с любой другой целью. Инструменты не требуют специального обслуживания, все детали произведены из стали высочайшего качества, где все подвижные части закалены для максимальной надёжности и обладают износостойкими качествами. При заказе расшивателей и сшивателей цепей руководствуйтесь данными из таблиц, указанными ниже.

Сборка цепных передач немыслима без специализированных приспособлений. Нужно снять или установить цепь? Инструменты, предназначенные для сшивания или расклепывания приводной роликовой цепи, сокращают время на ее обслуживание или разбор цепи по всей длине для ремонта либо с любой другой целью. Инструменты не требуют специального обслуживания, все детали произведены из стали высочайшего качества, где все подвижные части закалены для максимальной надёжности и обладают износостойкими качествами. При заказе расшивателей и сшивателей цепей руководствуйтесь данными из таблиц, указанными ниже.

Сшиватели цепей или приспособление для сборки цепей – инструмент, предназначенный для соединения, склепывания цепей посредством соединительных звеньев. Сшиватель цепей спроектирован для того, чтобы сделать установку роликовой цепи наиболее удобной и быстрой непосредственно на месте применения цепи, так и в месте её обслуживания.

Структура и принцип действия. Сшиватель состоит из двух захватов, которые крепятся в крайних звеньях двух концов цепи и по средствам механического привода соединяют оба отрезка цепи вместе, что позволяет закрепить соединительное звено с помощью зажима. Ослабляя винт захваты сшивателя открываются, а затем устанавливаются на свободных участках приводной цепи. При затяжке винта, оба конца приводной цепи сближаются на расстоянии шага друг от друга, и таким образом соединительное звено легко может быть установлено на цепь.

Сшиватели цепей или приспособление для сборки цепей – инструмент, предназначенный для соединения цепей посредством соединительных звеньев. Сшиватель цепей спроектирован для того, чтобы сделать установку роликовой цепи наиболее удобной и быстрой непосредственно на месте применения цепи, так и в месте её обслуживания.

Структура и принцип действия. Сшиватель цепи состоит из двух захватов, которые крепятся в крайних звеньях двух концов цепи и по средствам механического привода соединяют оба отрезка цепи вместе, что позволяет закрепить соединительное звено с помощью зажима. Ослабляя винт захваты сшивателя открываются, а затем устанавливаются на свободных участках приводной цепи. При затяжке винта, оба конца приводной цепи сближаются на расстоянии шага друг от друга, и таким образом соединительное звено легко может быть установлено на цепь.

Виды сшивателей . Сшиватели цепей делятся на виды в зависимости от цепи, на которой они используются.

Пример. Сшиватель СР 80 предназначен для сшивания цепи от 16В до 40В.

Типы сшивателей цепей.

Сшиватели можно разделить на два основных типа

В основе данного деления лежат геометрические характеристики, а также способы крепления натяжного механизма.

Обозначение сшивателя. В обозначении закрепляется к какому типу относится данный сшивателя, а также маркировка шага цепи, минимально возможной для сшивания данным инструментом.

Таблица подбора сшивателей цепи №1

Таблица подбора сшивателей цепи №2

Расшиватели цепей – Экстракторы цепей. Выжимка для роликовой цепи. Инструмент для удаления звена цепи. Инструмент для расклепки цепей.

Расшиватели цепей – инструмент, предназначенный для разъединения цепей посредством удаления соединительного звена.

Структура и принцип действия. Расшиватель цепи состоит из крепежного механизма , который фиксирует звено во время удаления штифта специальным штоком .

Инструкция по применению расшивателя цепи:

1. Очистите головку заклепки приводной цепи;

2. Зажмите цепь захватом выжимки внутри пластины звена через ролик цепи;

3. Поверните винт выжимки цепи до зацепления с заклепкой и выдавите ее.

Виды расшивателей цепей. Выжимка цепей.

Расшиватели цепей делятся на виды в зависимости от цепи, на которой они используются.

Пример. Расшиватель Сutter 80W предназначен для расшивания цепей 80-1 и 80-2

Типы расшивателей цепей.

В основе деления расшивателей цепей лежат геометрические характеристики способы крепления отдельных узлов инструмента.

Обозначение расшивателя. В обозначении закрепляется, к какому типу относится данная выжимка цепи, а также маркировка шага цепи, минимально возможной для расшивания данным инструментом.

Пример: Расшиватель Cutter 50 w – где “50” отражает маркировку шага цепи, “W” – тип расшивателя.

Таблица подбора расшивателей цепи №1

Таблица подбора расшивателей цепи №2

Все вышеуказанные расшиватели цепей можно купить в компании Механик Техно .

Видео обзор работы с расшивателем цепи

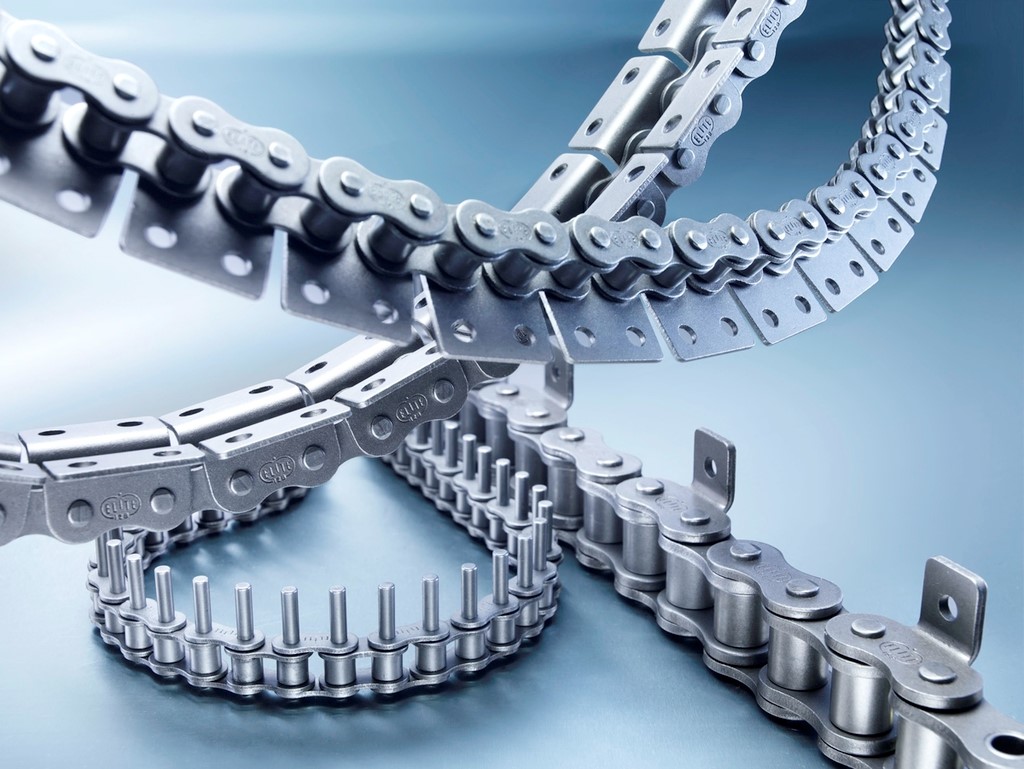

Приводные роликовые цепи: процесс производства

Приводные роликовые цепи – один из наиболее распространенных видов цепной продукции, применяемый для передачи крутящего момента в различных машинах и механизмах. Благодаря долговечности и высокому КПД, цепные передачи с применением роликовых цепей используются повсеместно – от промышленного оборудования до спецтехники и грузоподъемных механизмов. При изготовлении этого вида продукции предъявляются высокие требования к точности: конструкция должна строго соответствовать стандартным размерам и нормативам теплообработки.

Конструкция роликовых цепей: составные части

Роликовая цепь любого размера включает в себя 5 основных комплектующих: ролик, валик, закрепляющая втулка, а также наружная и внутренняя металлическая пластина. Однако, несмотря на достаточно простую конструкцию, она требует соблюдения требований точности при изготовлении. Даже незначительное отклонение от стандарта приведет к снижению КПД и ускоренному износу рабочего механизма.

В России стандарты изготовления цепей закреплены в ГОСТах, европейские производители руководствуются стандартами DIN, американские – ANSI. Для подбора аналогов по стандартам разрабатываются специальные таблицы соответствия – это упрощает поиск соответствующих компонентов для механизмов.

Каждый компонент приводной роликовой цепи выполняет определенную задачу:

- Внутренние и наружные пластины обеспечивают крепление валиков и втулок, удерживающих ролики. Они изготавливаются из металлических лент установленной толщины, в производстве используются многорядные и многопозиционные станки. Программируемое оборудование обеспечивает высокую точность размеров – величина отверстий под валики и втулки строго соответствуют регламентам.

- Валики. Для их изготовления применяется стальная проволока, производство ведется с помощью отрубных станков. Чтобы обеспечить точность наружного диаметра и его соответствие заданным параметрам, металлическая заготовка предварительно направляется на волочильный станок, где проходит операцию волочения. Валики удерживают ролики цепи и обеспечивают их вращение.

- Втулки обеспечивают сопряжение звеньев цепи. Они изготавливаются из металлической ленты путем сворачивания. Если цепь имеет большой размер, для изготовления втулки может использоваться труба, точно соответствующая требуемому диаметру. Такие изделия чаще всего применяются в промышленном оборудовании и нефтедобывающей отрасли. Втулки запрессовываются в отверстия внутренних пластин, отверстия должны точно соответствовать требуемым размерам. Одна из задач втулки – равномерное распределение нагрузки на валик, что увеличивает его долговечность.

- Металлический ролик. Его назначение – прокатывание по зубу звездочки для минимизации трения и передачи максимального количества механической энергии. Ролик представляет собой цельнометаллическое изделие, изготовленное из отрезка трубы или прута. Заготовки роликов производятся из труб на автоматических станках ленточного типа. Многорядный станок автоматически отрезает до 20 заготовок одним движением – это значительно ускоряет процесс производства.

Таким образом, каждая цепь включает в себя всего 5 элементов с простой конструкцией, однако они должны соответствовать высоким требованиям точности по размеру и прочности. Любой производственный дефект станет причиной ускоренного износа цепи, от правильности подбора размеров зависит также долговечность звездочек и работоспособность всего механизма цепной передачи крутящего момента. Втулка на валике и ролик на втулке свободно вращаются, что обеспечивает минимизацию трения во время работы цепной передачи.

Технологические операции процесса производства

Сборка цепи представляет собой достаточно сложный многоэтапный процесс, в котором важна каждая операция. Предварительно каждая деталь направляется на галтовку и протирку. Механическая обработка нужна для удаления любых возможных дефектов поверхности, в том числе удаления заусенцев.

Следующим этапом является термическая обработка деталей. Выбранный метод будет зависеть от марки стали и параметров цепи. В некоторых случаях проводится объемная термообработка, затрагивающая деталь на полную глубину, иногда достаточно обработки только поверхностного слоя для его цементации. В этом случае верхний слой металла набирает максимальную прочность, а глубинные слои стали сохраняют относительную мягкость. Цементированию обычно подвергаются тела вращения – в конструкции цепей это валик, втулка и ролик. От пластин же требуется повышенная прочность, поэтому они проходят глубокую термообработку для максимального усиления.

Термическая обработка металлических деталей выполняется в два этапа:

- Закалка при максимально высокой температуре, достигающей 850 градусов Цельсия. Этот этап направлен на набор максимальной твердости, по данному показателю металл достигает значения 60-65 HRC.

- Отпуск при средних температурах в пределах 300 градусов Цельсия. Этот этап избавляет металл от остаточного напряжения, чтобы в дальнейшем предотвратить его растрескивание. В результате отпуска твердость снижается до значений, закрепленных в стандарте.

По завершении термической обработки металлические изделия проходят повторную протирку, с их поверхности убирается окалина. Обработанные детали направляются на участок сборки.

Изделия с небольшим шагом собираются с использованием автоматизированных станков до заданной длины, после чего они расклепываются с помощью специального аппарата. Если цепь имеет очень большой шаг, она будет собираться с использованием гидравлического прессового оборудования. В некоторых случаях эту операцию можно провести исключительно вручную.

После сборки цепь направляется на приемо-сдаточные испытания, в процессе которых проверяется ее точное соответствие заданным параметрам. После успешной приемки цепь должна быть отправлена на консервацию: для предотвращения коррозии она должна храниться в особых условиях.

Правила проведения приемки цепей

Приемосдаточным испытаниям должны подвергаться однорядные и многорядные цепи всех типов, проверяется каждая партия изготовленной продукции. При выявлении несоответствий требованиям хотя бы одного из проверяемых образцов назначается повторная проверка, и ее результаты считаются окончательными для всей партии продукции.

В партию для проверки должны быть включены изделия одного типоразмера, общий объем не должен составлять более 1000 метров. Изделия проверяются по целому ряду параметров: комплектности, соответствию размеров, нормам качества термической обработки, подвижности шарнирных соединений, массы и другим параметрам. Также необходимо провести проверку на разрушающую нагрузку: цепи должны соответствовать заданным показателям прочности.

Испытания на разрушающую нагрузку проводятся с помощью специальных разрывных машин: к изделиям прикладывается плавная и равномерная нагрузка для проверки их соответствия проектным требованиям.

После успешного прохождения приемки и подтверждения соответствия всем заданным параметрам для партии цепей должен быть оформлен комплект документации. На этикетке должна присутствовать следующая информация:

- Логотип производителя или иное обозначение.

- Обозначение стандарта, по которому изготовлены приводные цепи.

- Штамп ОТК, подтверждающий факт прохождения технического контроля.

- Количество цепей в партии, ее номер и дата изготовления.

- Если товар прошел сертификацию, на этикетке также должен стоять знак соответствия.

До ввода в эксплуатацию цепи должны храниться в течение максимум одного года, требования о правилах хранения содержатся в ГОСТ 15150.

Способы хранения роликовых цепей

Для защиты от коррозии цепь должна подвергаться правильной консервации. Чтобы исключить контакт металла с кислородом и его разрушение, используется обычное индустриальное масло. Для повышения эффективности защиты в нем могут присутствовать различные виды антикоррозионных присадок. Некоторые производители используют для безопасного хранения цепей консистентную смазку – она не допускает контакта с кислородом и сохраняет подвижность вращающихся элементов цепи.

Готовая партия цепей может храниться только в сухих помещениях, поблизости не должно быть агрессивных химических веществ. Если в течение года цепи не начали использоваться, они должны быть подвергнуты повторной консервации: металл заново обрабатывается веществами, препятствующими коррозии. Помещение для хранения должно соответствовать следующим требованиям:

- Наличие естественной вентиляции. Если воздух застаивается в помещении, это создает условия для ускоренной коррозии металлических изделий.

- Отсутствие искусственной регулировки температуры. Для хранения металлических цепей оптимально подойдут неотапливаемые склады – в таких помещениях металл дольше сохраняет первоначальную прочность.

- Колебания температуры и влажности должны быть существенно меньше, чем на открытом воздухе. Для хранения изделий из металла больше всего подходят бетонные, каменные или металлические склады. Склады из металлоконструкций должны иметь теплоизоляцию, чтобы предотвратить резкие колебания температуры в помещениях.

При несоблюдении базовых условий хранения цепи могут достаточно быстро выйти из строя. Коррозия приводит к нарушению подвижности ролика и других движущихся элементов конструкции, в результате использование изделия становится невозможным.

Возможности использования роликовых приводных цепей

Такие изделия получили наибольшее распространение благодаря высокому КПД и долговечности при передаче металлической энергии. Роликовые цепи еще называют модернизированными втулочными: наличие ролика минимизирует трение при контакте цепи и звездочки – это замедляет износ передачи и позволяет свести к минимуму потери энергии. Минусом роликовых цепей можно назвать достаточно высокий шум работающего механизма.

Роликовые цепи получили широкое распространение в промышленности, кроме того, они стали востребованными при производстве транспортных средств. Они активно применяются при изготовлении следующих машин и механизмов:

- Промышленное оборудование. Цепи используются в станках, которые применяют в машиностроении, металлообработке, фармацевтике и еще десятках промышленных отраслей.

- Сельскохозяйственная техника. Передачи с использованием роликовых цепей могут выдерживать значительные нагрузки.

- Промышленные конвейеры. Цепная передача стала одним из основных компонентов конвейера, применяемого во всех промышленных отраслях.

- Мотоциклы, автомобили и велосипеды. В технике могут использоваться однорядные и многорядные цепи в зависимости от проектной нагрузки.

Простота конструкции сочетается с ее надежностью и долговечностью, она способна переносить большие нагрузки в течение длительного времени. Еще одним важным эксплуатационным преимуществом стала ремонтопригодность цепей. Если одно или несколько звеньев будут повреждены, они могут быть быстро заменены на новые. При этом агрегат сохраняет полную функциональность.

Приводные роликовые цепи остаются наиболее востребованным видом продукции, поэтому пользуются большим спросом на рынке. Таблицы соответствия российских и международных стандартов позволяют подбирать аналоги в соответствии со всеми техническими требованиями.

Делаем булерьян сами!

Булерьян своими руками чертежи и фотографии.

За основу были взяты профильные трубы 60/40 мм толщиной 3 мм, можно было использовать круглые, но под рукой не было трубогиба да и хотелось оригинальности.

Печь дровяная длительного горения

Размеры профильных труб были выбраны не случайно, площадь профильной трубы 60 мм на 40 мм, равна площади круглой трубы диаметром 80 мм, а именно такие трубы использует печь марки булерьян.

Если трубы будут больше диаметром тяга будет меньше и помещение прогреваться будет дольше, нам же надо, чтобы быстро нагревалось помещение с минимальным количеством дров и была циркуляция воздуха в помещение.

Печь дровяная длительного горения своими руками

трубы сваривал между с собой по лекалу, на полу в гараже прикрутил две доски с расстоянием между ними в 360 мм, для того, чтобы все мои заготовки были одинаковой ширины.

Буржуйка в гараж

Самодельная буржуйка длительного горения

после того как сварил таких заготовок семь штук, стал сваривать их между собой

лучше всего это делать на ровной поверхности, избегая перекосов. Обязательно смотреть, чтобы ни чего не сбивалось и все сваривать между собой аккуратно.

Печи длительного горения

после того как сварили все трубы между собой мы получаем скелет нашей будущей печки, тут можно пойти в двух направлениях наваривать железо снаружи скелета или изнутри, в нашем случаи железо было наварено на скелет самодельного булерьяна, для того чтобы холодный воздух быстро прогревался и лишний раз не обжигаться об нашу печь.

Булерьян своими руками

Печь булерьян своими руками

К тому же внешний вид намного приятнее когда скелет печки булерьяна не видно.

Для обшивки скелета использовали сталь 5 мм, для того чтобы загнуть лист стали не используя силу богатыря надо сделать надрез на линии сгиба

Печка для гаража

Отопление в гараже

Печь для гаража

Чем славится булерьян? тем, что это печь длительного горения, она может работать в режиме тления. Режим тления топлива (дров) регулируется заслонкой на фронтальной части печи.

Как сделать буржуйку булерьян с высоким КПД? Все очень просто не давайте вашему теплу и дровам вылетать в трубу, перед дымоходом нужна перегородка

Печь для гаража своими руками

таким образом мы получаем две камеры сгорания и прежде чем дыму, не сгоревшим частицам выйти наружу нужно преодолеть нашу перегородку.

Тут начинается самое интересное, все задают вопрос как сделать печку с высоким КПД и низким расходом топлива? На данную перегородку, которая служит делением камеры сгорания на 2 отдела устанавливаем трубу с подсосом воздуха

Форсунка для поджога газов

Чертежи печи булерьян своими руками

все частицы, которые у нас не сгорели в нашей буржуйке прежде чем вылететь в трубу они догорают во второй камере сгорания при подачи туда дополнительного канала воздуха. Подача воздуха осуществляется снизу труб, но лучше всего предусмотреть ручную регулировку подачи воздуха для полного сгорания частиц.

Данная регулировка была выполнена путем наваривания гаек на нашу трубку, если воздуха поступает много и частицы, оставшиеся не воспламеняются и не догорают, а вылетают в трубу, следует уменьшить подачу воздуха путем закручивания в них болтов.

Печь длительного горения своими руками

Дно нашего самодельного булерьяна делали так же из листа стали 5 мм, вырезая его под наши трубы, потом обваривая его вокруг труб.

Затем нужно сделать заслонку для подсоса воздуха, ее делали из трубы, огромной плюшки диаметром таким же как и труба и гвоздь для открытия и закрытия заслонки. Данной заслонкой можно регулировать режим тления в печи. При открытой заслонки печь работает в обычном режиме.

Самодельная заслонка для подсоса воздуха и регулировки подачи воздуха.

Для того, чтобы дверь в печки от высоких температур не вело, надо сварить защитный экран. Жаростойкий экран варил из стали 5мм.

Жаростойкий экран для печи булерьян

Жаростойкий экран для печи булерьян

Дымоход надо делать из трубы 120мм, не меньше! Это нужно для хорошей тяги.

ВАЖНО помнить для лучшей циркуляции воздуха через булерьян его нужно устанавливать минимум 14 см от пола, тогда забор воздуха будет лучшем образуя хорошую тягу из профильных труб.

Дымоход для самодельного булерьяна

Собираем печь Булерьян на дровах своими руками

Здесь вы узнаете:

- Особенности конструкции

- Принцип работы

- Изготавливаем самодельный Булерьян

- Чертеж для сборки печи, материалы и инструменты

- Первые шаги

- Делаем камеру дожигания

- Завершаем сборку основы

- Изготовление дымохода

- Заключительная стадия

Твердотопливные печи Булерьян продолжают набирать свою популярность. Они отличаются высокой эффективностью и способностью быстро прогревать помещения. Потребители могут приобрести готовые агрегаты или попробовать собрать печь Булерьян своими руками. В этом нет ничего сложного, ведь по своей конструкции она напоминает самую обыкновенную пиролизную буржуйку. Различия только в корпусе, который оснащен производительными трубчатыми конвекторами.

Особенности конструкции

Собрать печь Булерьян своими руками действительно очень просто. Но только для тех, кто умеет обращаться с инструментом и железом, а также имеет представление об устройстве твердотопливных печек. Особых конструкционных сложностей здесь нет, но нужно помнить, что работа с железом требует особой аккуратности – оно не такое податливое, как дерево. Но в качестве конечного результата у вас должен получить отличный отопительный агрегат, который порадует быстрым прогревом и длительным горением.

Собранная своими руками печь Булерьян представляет собой традиционный твердотопливный агрегат, работающий на дровах по газогенераторной схеме. То есть, дрова здесь горят с выделением продуктов пиролиза, которые отправляются в камеру дожигания и сгорают там со вторичным воздухом. Продукты сгорания отправляются в дымоход, уходя в атмосферу и частично выпадая в виде конденсата – мы расскажем, как избавиться от него всего одним движением руки.

Буржуйка Булерьян состоит у нас из следующих частей:

- Основная камера сгорания – просторная, вместительная, дрова здесь лежат непосредственно на конвекционных трубах;

- Камера дожигания – располагается над камерой сгорания, представляет собой перфорированный или цельный лист железа, отделяющий верхнюю четверть всего внутреннего объема;

- Трубчатый конвектор – набор изогнутых труб, большая часть площади которых непосредственно контактирует с дровами, углями и сгорающими газами;

- Загрузочная дверца с небольшой глухой заслонкой – через нее в печь Булерьян, изготовленную своими руками, загружаются дровами. Она же позволяет отрегулировать доступ кислорода в камеру сгорания;

- Дымоход с шиберной заслонкой и камерой для сбора конденсата – обеспечивает удаление продуктов сгорания и собирает сконденсировавшиеся продукты сгорания с их последующим удалением.

Также в конструкции печи присутствуют трубки (инжекторы) для подачи вторичного воздуха – он нужен в камере дожигания для сгорания пиролиза.

Принцип работы

Именно такой необычный внешний вид делает печь Булерьян такой чрезвычайно эффективной.

Для того чтобы вы смогли прочувствовать все прелести печи Булерьян, мы расскажем о ее принципе работы. Мы уже говорили, что здесь используется реакция пиролиза. Горение дров с ограниченной подачей кислорода выглядит как тление с выделением продуктов пиролиза. Поступая в верхнюю камеру дожигания, они воспламеняются и сгорают с выделением большого количества тепла – горение поддерживается за счет небольших инжекторов, встроенных в две конвекционные трубы.

Многие пользователи размышляют, буржуйка или Булерьян – что лучше и чему отдать предпочтение. КПД буржуйки, в том числе и пиролизной, будет более низким. Для увеличения эффективности придется дооснастить ее дополнениями, образующими конвекцию. Но догнать печь Булерьян буржуйка все-таки не сможет, как ни старайся. Булерьян – самая эффективная и продвинутая печь на сегодняшний день, обладающая предельно легкой конструкцией.

Булерьян на отработке не является твердотопливной печью. Но ее можно собрать своими руками, по схожей схеме, встроив самодельную горелку в загрузочную дверцу (о сборе такой горелки мы писали в наших обзорах). Также существует возможность приобрести уже готовую горелку. Но такая схема будет оправдана лишь в том случае, если у вас есть доступ к недорогим запасам этого нехитрого топлива.

Изготавливаем самодельный Булерьян

Данная печь обладает широкой сферой применения. Она годится для обогрева жилых домов, дачных построек и хозяйственных помещений. Если нужна хорошая печь для гаража, Булерьян станет достойным решением – быстродействующим и эффективным. Буквально через 15-20 минут после розжига в вашем гараже установится комфортная и теплая атмосфера.

Печка Булерьян, сделанная своими руками, порадует простотой в эксплуатации и неприхотливостью к топливу. Впрочем, поленья для нее должны быть сухими (желательно не выше 15% влажности), иначе реакция пиролиза будет происходить с затруднениями. Повышенная влажность дров приводит и к большому количеству конденсата. Давайте же посмотрим, как собрать ее своими руками.

Чертеж для сборки печи, материалы и инструменты

Представляем вам чертеж с размерами, на который мы будем ориентироваться при сборке печи Булерьян своими руками.

Подробная схема печи Булерьян.

В процессе разработки вы можете вносить свои изменения, если они покажутся вам необходимыми. Например, ничто не мешает приспособить сюда готовую покупную дверку, чтобы не мучиться с ее самостоятельной сборкой. Вместе с чертежом вам понадобятся следующие инструменты:

- Гидравлический или ручной трубогиб;

- Сварочный аппарат;

- Углошлифовальная машина для резки стали;

- Шлифовальный диск для корректировки сварных швов.

Далее готовим материалы:

- Труба диаметром 60 мм для изготовления конвектора (калорифера) – на чертеже указаны трубы диаметром 50 мм, но в тогда конвекция будет не такой интенсивной. В этом случае советуем ориентироваться на площадь обогреваемого помещения;

- Листовая сталь толщиной не менее 4 мм – из нее мы будем вырезать промежуточные пластины, а также переднюю и заднюю стенки;

- Дымоходная труба диаметром 100-130 мм;

- Металлическая труба для создания дросселя (поддувала) на загрузочной дверце;

- Петли для загрузочной дверцы, а также надежный замок с безопасной ручкой для ее открытия и закрытия;

- Материалы для создания шиберной заслонки – еще одна ручка с небольшим отрезком листовой стали для перекрытия просвета дымохода;

- Металлическая труба диаметром 15 мм для инжекторных труб.

Также пригодится асбестовый шнур, необходимый для уплотнения дверцы. Не забудьте подобрать хорошие электроды для сварки металлических частей.

Первые шаги

Для начала нам нужно изготовить каркас всей нашей печи Булерьян – он представляет собой переплетение изогнутых труб, которые образуют воздушный калорифер и будущую топку. Воспользуйтесь трубогибом и согните их с радиусом закругления 225 мм. Длина каждой трубы составляет 120 см – этого более чем достаточно. Трубы свариваются между собой металлическими полосками, чтобы в результате получилось устойчивое основание для нашей печи. Никаких отверстий по бокам быть не должно, иначе в отапливаемые помещения будет проникать дым.

Делаем камеру дожигания

Следующий этап изготовления печи Булерьян своими руками – создание камеры дожигания. Для этого нужно взять листовое железо и сделать из него перегородки с выемками под воздушный теплообменник.

Далее привариваем перегородки изнутри к трубам так, чтобы отделить примерно четверть внутреннего объема (или так, как это указано на чертеже). Обратите внимание, что данные перегородки уходят к задней стенке, а передней стенки они не касается (в первые две трубы ввариваются инжекторы вторичного воздуха).

Сюда будут попадать продукты пиролиза. А продукты сгорания отправятся к задней стенке, где располагается дымоход печи Булерьян.

Движемся дальше и проверяем все сварные швы – они должны обеспечивать герметичность всей конструкции.

Завершаем сборку основы

Теперь нам нужно вырезать из листового железа два куска, образующих заднюю и переднюю стенки печи Булерьян. Но не спешите их приваривать – над ними нужно еще поработать. В задней стенке мы делаем отверстие под дымоход, ориентируясь на диаметр дымоходной трубы.

После этого переходим к передней стенке – здесь нам нужно сделать отверстие под врезку. Дверку изготавливаем из отрезка трубы диаметром 350 мм. И здесь придется помучиться.

Все дело в том, что дверка должна плотно закрывать входное отверстие топки. Часть трубы диаметром 350 мм мы привариваем к передней стенке нашей печи Булерьян, собираемой своими руками – она немного выступает, как на рисунке. Далее делаем саму дверцу – она будет двуслойной, внутренняя часть будет входить внутрь загрузочного отверстия, а наружная будет охватывать его снаружи.

В дверце печи Булерьян мы делаем отверстие под дроссель. Его размеры указаны на нашем чертеже. Он представляет собой небольшой отрезок трубы, в котором на металлической петле вращается заслонка – она должна полностью перекрывать просвет. Для того чтобы петля не вращалась под собственным весом, поджимаем ее пружинкой. Также необходимо изготовить надежный замок для фиксации загрузочной дверцы.

Возня с дверками, дросселями и заслонками при сборке печи Булерьян своими руками, является самой проблематичной, ведь работать с мелкими деталями всегда сложнее, чем с крупными. Но если руки растут оттуда, вы справитесь с задачей сравнительной быстро.

Изготовление дымохода

Если вы думаете, что дымоход для печи Булерьян, собираемой своими руками, представляет собой кусок трубы, то вы в корне неправы. Мы изготовим для нашей печки Т-образный дымоход с шиберной заслонкой.

В отличие от дросселя, просвет здесь перекрывается не полностью, а всего на 3/4 от максимального диаметра дымохода – именно такую заслонку нужно будет вырезать и вмонтировать в отводящую (горизонтальную) трубу.

К горизонтальной трубе дымохода печи Булерьян мы привариваем вертикальный участок. Через его верхнюю часть будет уходить дым, а в нижней части будет скапливаться конденсат (обязательно будет). Для того чтобы избавление от него было более удобным, приварите ко дну шаровый кран. Всего одно движение руки – и весь накопившийся конденсат сольется в заранее подставленную емкость, как мы и обещали ранее.

Заключительная стадия

Кстати, наша печь Булерьян, изготовленная своими руками, практически собрана. У нас уже есть:

- Основной корпус с воздушным калорифером;

- Две стенки с дверками и дросселем;

- Дымоход с дроссельной заслонкой.

Наступило время сварить все компоненты в единое целое. Еще раз убеждаемся в герметичности швов между металлическими пластинами и конвекционными трубами, после чего приступаем к монтажу передней и задней дверок.

После приваривания стенок, проводим проверку свежих швов. На следующем этапе вооружаемся углошлифовальной машиной и аккуратно обтачиваем швы, чтобы сделать их более аккуратными. В заключение подключаем дымоход и приступаем к покраске печи Булерьян с помощью жаропрочной краски. Часть ее впоследствии обгорит (например, на передней дверке), но верхняя часть останется целой, так как конвекторные трубы не раскаляются до высочайших температур.

Заключительный этап включает в себя установку собранной своими руками печи Булерьян на металлический или кирпичный постамент. Оптимальная высота расположения нижней части конвекционных труб – 20-25 см от уровня пола. Далее монтируем дымоход и загружаем в топку дрова. На первом этапе розжига дроссель и шиберная заслонка полностью открыты – дрова должны полностью разгореться. После этого закрываем шиберную заслонку и дроссель, из-за чего печь Булерьян перейдет на пиролизный режим горения.

Регулировка интенсивности горения осуществляется с помощью дроссельной и шиберной заслонок – здесь нужно будет немного попрактиковаться, чтобы достичь оптимальных результатов. Кроме того, вы можете модернизировать печь Булерьян, собранную своими руками:

- Превратить воздушный теплообменник в водяной и подключить его к отопительной системе – получится мощный производительный дровяной котел;

- Объединить трубой входы конвекторов и подключить сюда мощный дутьевой вентилятор. Аналогичным образом объединить выходы теплообменника, подключить к ним гибкие трубы и развести тепло по соседним помещениям – получится система воздушного отопления;

- Смонтировать печь Булерьян в небольшом помещении (величиной с туалет) и уже из этого помещения развести трубы с горячим воздухом по другим помещениям – еще один способ организации воздушного отопления.

На изготовление печи Булерьян своими руками у вас может уйти до нескольких дней, но в целом результаты должны вас порадовать.