Насадка на дрель для заточки свёрл – что это такое

Сверла быстро тупятся, и каждый раз покупать новые обходится довольно дорого. Если есть знакомый мастер с заточным кругом, проблема решается легко, однако так везет не всем.

Для самостоятельного приведения инструментов в порядок существует специальное приспособление для заточки – насадка на дрель для заточки сверл, которая приводится в движение дрелью.

Что представляет собой насадка на дрель для заточки сверл

Выглядит незатейливо – небольшое устройство в пластиковом корпусе, внутри которого вращается маленький заточный круг. Он установлен так, что создает угол с режущей кромкой, при котором становится возможной заточка сверл.

По корпусу расположены отверстия, размеры каждого из них соответствуют определенному диаметру сверла. С помощью стандартной насадки можно точить сверла диаметрами от 3,5 до 10 мм. Отверстия устроены так, что сверло соприкасается с кругом под нужным углом. Режущие кромки затачиваются поочередно, вторая точится после поворота на 1 800. Сама насадка на дрель для заточки сверл присоединяется к дрели с помощью муфты. При этом губки патрона смыкаются полностью.

Преимущества и недостатки

• Недолговечность, которая вполне объяснима, особенно если точить основательно затупившиеся кромки. Предпочтительно применять ее для выправления слегка подсевших сверл.

• Слабая фиксация на самой дрели

• Невозможность изменить параметры самой насадки – угол заточки не меняется (самостоятельное изменение расположения точильного камня — довольно непростой процесс)

• Муфта не всегда подходит к патрону, в этом случае при вращении он соприкасается с ее внутренней поверхностью. По возможности перед покупкой следует примерить насадку на дрель того же класса, что и имеющаяся

• Придется сразу покупать кронштейн для фиксации дрели. В противном случае точить будет некомфортно – держать дрель и поворачивать сверла неудобно

Несмотря на эти недочеты и неудобства, возникающие при применении насадки, это довольно популярное дополнение к набору инструментов домашних умельцев. Особенно если учесть, что научиться затачивать сверла можно просто с первой попытки, а походы в магазин за ними станут намного реже.

Особенности работы с инструментом

Особенностью стандартной насадки является то, что отверстия для сверл выполнены так, что кромки оказываются рядом с точильным кругом под определенным углом. Есть и упрощенные варианты – без регулирующей крышки. Они проще стандартного приспособления, но пользоваться ими не очень удобно. Приходится постоянно следить за правильностью расположения режущей кромки и затачивающей поверхности.

Выполнять работу по заточке сверл может каждый, у кого есть дома дрель. Алгоритм работы прост и не требует никаких особых умений:

• сверло вставляется в отверстие, соответствующее его диаметру

• после включения дрели наждачный затачивающий круг начинает крутиться, в процессе затачивается одна кромка сверла

• для заточки второй режущей кромки его нужно повернуть в отверстии на 1 800

Сверло проверяется на готовность, если нужно, процесс заточки повторяется несколько раз.

Как правильно выбрать, сферы применения

Средняя стоимость приспособления для заточки – не более тысячи рублей. Как уже указывалось выше, перед покупкой следует проверить совместимость приобретаемого устройства с дрелью, для которой оно покупается. По крайней мере, следует заранее измерить посадочный диаметр, но лучше проверить прямо на инструменте. В магазине наверняка будет модель дрели, похожая на имеющуюся.

К некоторым моделям насадок прилагаются запасные точильные круги. Это удобно и продлит жизнь насадке. Применяя насадку, следует помнить, что это не профессиональный станок для заточки. Изначально данная сборная конструкция не рассчитана на большие нагрузки.

Существует три типа насадок:

• для дисковых пил

• для сверла

• для полотен рубанка и стамески

Спрос на такие насадки – явление не случайное. Профессиональная заточка у мастеров со специальным инструментом стоит довольно дорого, а наличие в доме таких дополнений к дрели, которая есть у всех, обеспечивает идеальное состояние всех режущих поверхностей и кромок.

Выбирать насадку следует в соответствии с моделью дрели. Можно обратить внимание на устройства известных фирм. Многие производители электроинструмента производят подобные устройства, идеально подходящие не только к своей продукции, но и к дрелям других фирм. Лучший вариант – когда насадка идет в комплекте с самой дрелью. Перед покупкой нужно определиться с видом необходимой заточки и диаметрами сверл, которые чаще всего применяются, чтобы использование насадки было максимально эффективным.

Комплектующие, запасные части

Оптимальный вариант для покупки – это насадка с запасными точильными камнями. По возможности следует приобрести кронштейн для фиксации дрели – это значительно облегчит задачу, особенно, если заточка будет производиться регулярно. К каждому приспособлению прилагается инструкция, которая облегчит освоение новой функции инструмента. Обычный точильный круг рассчитан на несколько десятков циклов работы, поэтому можно рассчитать предполагаемую нагрузку и покупать комплектующие по плану.

Приспособления для заточки сверл по металлу: устройство и чертежи, приспособы в домашних условиях

В этой статье мы расскажем, что нужно делать, чтобы не покупать каждый раз новый расходный материал для токарного станка и сверления. Поделимся, какие существуют лучшие ручные и автоматические приспособления (точила) для заточки маленьких и больших сверл по металлу, как изготовить их в домашних условиях, а также как сделать точилку своими руками.

В какой момент необходимо затачивать инструмент

Работающие долго токари без подсказок поймут состояние рабочей кромки, но новички могут воспользоваться этими признаками:

- издается посторонний звук – скрип, свист;

- происходит быстрый нагрев;

- полученное отверстие обладает низким качеством, на нем есть зазубрины;

- стружка образуется не из всех канавок.

Если вовремя не произвести процедуру, неисправный инструмент может сломаться (обломится кончик, испортится заготовка) или застрять в стали. В результате аппарат вырвет из рук. Возможно сломанное оборудование или травма.

Покупные устройства

Можно купить уже созданный специализированный станок, но его использование всегда обладает определенным спектром функций, то есть задачи всегда узкоспециализированные. Применение самодельного аппарата, в свою очередь, обладает достоинствами:

- экономичность – изготовить его можно из подручных материалов;

- приобретение опыта – вы лучше начнете понимать специфику работы каждого аппарата, если сами его сделаете;

- уникальные цели – если вы работаете с нестандартными формами, размерами, легче всего сделать собственные самодельные точилки для сверл своими руками.

Но если вы хотите купить готовый станок, посмотрим, чем они различаются.

Основные виды заводских устройств

Они разделяются на два типа:

- со стандартным набором режимов по классическим размерам;

- с возможностью регулировать все параметры.

Последний намного функциональнее, но и стоит дороже. Он изготавливается в виде механизма на станину, статичен, выполняется из стали, поэтому не подвергается переносу. Второй – насадка на дрель, поэтому полностью регулируется этим строительным инструментом (количество оборотов создается вручную).

Советы по изготовлению кондуктора для заточки сверла самостоятельно

Нюансы и особенности:

- новички чаще пользуются купленными приспособлениями, а специалисты предпочитают собственноручно изготовленные;

- работа на домашнем оборудовании требует высокой точности, понимания работы электрических устройств, знаний о поведении инструментальной стали;

- ручной привод неэффективен, понадобится подключение движка;

- обязательно предварительное составление чертежа;

- на схеме необходимо отразить размеры и способы крепления.

Специфика затачивания с различной формой режущей кромки

Есть 4 типа края, они нуждаются в 2 разных подходах:

- одноплоскостный и двухплоскостный обрабатывается с помощью приближения плоскостей (поочередно) к абразивному кругу, двигать инструмент при этом не нужно;

- цилиндрический и конический подвергаются процедуре немного сложнее – рабочая часть также подносится к движущемуся абразиву, но одной рукой мастер нажимает на нее, а второй – держит кромку и покачивает ее из стороны в сторону, чтобы добиться равномерной шлифовки.

Ошибки и их предупреждение при работе с приспособлением для заточки сверл на наждаке

Часто бывают допущены промахи:

- Разная длина кромок. Приводит к их поломке. Избежать можно точным глазомером и измерением перед началом работы.

- Асимметричность углов. Полученный результат – фактическая эксплуатация только одно края. Решение – пересмотрите чертежи, возможно, у вас не очень функциональный держатель, его наклон приведет к асимметрии.

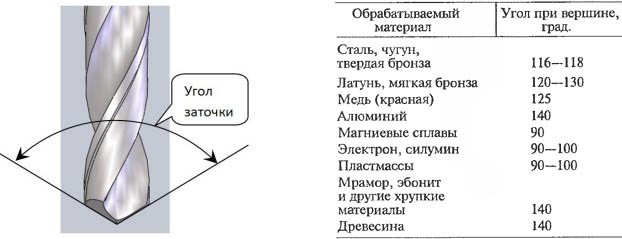

Какие углы должны быть для работы с разными материалами

Металлические сплавы имеют разную плотность, поэтому изделия из них необходимо обрабатывать в разных условиях, представим в виде таблицы:

Заточка в градусах

Алюминий, дерево, керамогранит

Самодельная стойка – приспособление для заточки сверла по металлу: как правильно точить и их конструктивные особенности

В зависимости от масштабов задач они могут быть разного размера. Установка крепится на токарном или точильном станке с помощью болтов. Их конструкция состоит из:

- основания;

- крепежного элемента для зажима инструмента;

- упорный механизм;

- винт, регулирующий подачу;

- зажимы.

На покупном образце находится шкала, она регулирует угол с высокой точностью. Если вы применяется самостоятельное устройство, то удобнее будет использовать шаблоны разного диаметра, их можно выполнить из дерева.

Простая приспособа из гайки для заточки сверла своими руками в домашних условиях

Для изготовления нужно минимум подручных материалов. Посмотрим на изображение:

Инструкция по созданию:

- Возьмите две гайки разного размера, с меньшей выпилите по 9 мм разрезы с трех граней с каждой стороны.

- Угол заточки должен соответствовать полученным краям – 120 градусов.

- Приварите сварочным аппаратам второе изделие к первому так, чтобы получились отверстия в виде треугольника.

- Подберите и вкрутите болт, совпадающий по размером с маленькой гайкой. Он будет зажимать обрабатываемый инструмент.

В такой держатель просовывается заготовка. Она надежно фиксируется прижимом. Теперь можно подносить деталь к абразивному кругу и не переживать, что срежете лишнее или с неправильным углом.

Заточное приспособление на дрель для сверл своими руками

Мы рассказали, что можно купить насадку на электродрель. Обычно они выполнены из пластика и имеют стандартные разъемы. Сделать аналог можно дома, рекомендации:

- выполняйте детали из металла, а не пластиковые;

- соедините наждачный круг с патроном при помощи кольца;

- наждачный конус можно изготовить на токарном станке;

- внешний корпус (крышка с отверстиями разных диаметров под нужные размеры инструмента) лучше всего сделать из дерева, но можно из стали.

Чтобы вам проще было делать самоделку, посмотрим, из чего состоит покупная модель. Это на видео объясняет и показывает комментатор после произведенного разбора:

Устройство для болгарки

Этот электроинструмент тоже применяют для затачивания, это легко объяснить – установка абразивного диска является естественной задачей углошлифовальной машины, а крепеж под нужным углом к вращающемуся абразиву сделать легко. Посмотрим, как это выглядит:

К кожуху необходимо прикрепить металлический уголок, он будет выполнять функцию направляющего для качественной заточки сверла. Регулировка происходит вручную. Есть и минусы, к ним относится то, что сам диск подвергается неравномерной нагрузке и при длительном использовании может раскрошиться.

Самоделка: оправка для заточки сверл из дверных петель своими руками

Еще один интересный домашний вариант.

Многие считают, что она избыточно сложная. Но мы рассмотрим изготовление:

- нижняя часть фиксируется на подручнике;

- верхняя перемещает заготовку;

- нижний палец нужно вытащить, оставить только верхний;

- следует разрезать на две части одну из петель – одна из них регулирует наклон;

- нужно приварить металлический уголок, нарезать резьбу под болт в просверленных отверстиях;

- далее нужно заварить барашек, чтобы вращать упорный механизм.

Более подробная поэтапная инструкция в видео:

Спиральный тип

Для этой самодельной приспособы необходима втулка с диаметром в точности повторяющим размер сверла, заточка которого будет производиться своими руками. Это могут быть трубки из меди, алюминия. Направляющие следует выточить из дерева. В бруске сверлятся отверстия под заданным углом – в них нужно будет вставлять инструмент. Отдельно нужно создать подручник, который отвечает за упор и правильное положение заготовки.

Требования безопасности

- всегда надевайте перчатки, закрытую обувь и одежду;

- проверяйте фиксацию элементов перед включением электропривода;

- станки должны иметь заземление;

- обеспечьте рабочую зону освещением и легким доступом к столу.

Работаем с бетонным инструментом

- используйте круг с алмазным напылением;

- работайте на низких оборотах;

- начните с углов кромок, они должны быть под 90 градусов, затем – задние поверхности.

Если высота режущей части не превышает 10 мм, легче купить новую насадку.

Как заточить сверло по металлу: приспособление на дрель

Мы осветили все возможные варианты, подробнее остановимся на одном из самых популярных. Его фото:

Конструкция

Состоит из следующих элементов:

- пластикового корпуса;

- наждачного круга;

- муфта для соединения с электродрелью;

- крышка с отверстиями разного диаметра.

Преимущества и недостатки

- низкая стоимость;

- легкость управления;

- размерный ряд – от 3 до 10 мм.

- не подходит для заводского, постоянного использования;

- нельзя применять для сломанных резцов;

- низкая фиксация в патроне;

- нельзя индивидуально настраивать угол.

Сферы применения

Подходит только для употребления дома, если пользоваться в условиях производства, то быстро будут ломаться абразивные круги, а также сам электроинструмент.

Как подобрать насадку

Факторы для выбора:

- совместимость диаметра с дрелью;

- углы заточки;

- размеры отверстий для сверл;

- производитель;

- наличие в комплекте второго точильного камня с менее распространенным наклоном.

Какие еще бывают насадки

Чтобы сделать электродрель максимально функциональной, ее оснащают простым приспособлением для заточки своими руками не только сверл, но и других инструментов:

- дисковых пил;

- ножей и стамесок.

Это удобный многофункциональный вариант для домашнего использования.

Комплектация

Очень удобно использовать подставку, чтобы не держать дрель на весу, она состоит из металлического корпуса (Элемент А), крышки (Б), кольца-держателя (В) и шлифовальной головки (Г). Посмотрим, как выглядит аппарат в комплекте:

Описание порядка сборки упора для заточки сверл: самодельное приспособление в домашних условиях

Перед началом работы необходимо поместить деталь Б в верхнюю часть А, совместив их радиусы отверстий. Затем на электродрель надевается элемент В, а Г крепится к патрону.

Многообразие изделий

Многие проверенные компании реализуют продукцию этого типа, в том числе бренды:

- Sparta.

- Bosch.

- KWB.

- Dremel.

- STURM и другие.

Будьте осторожны с китайскими аналогами.

3 простых самодельных устройства для заточки сверл своими руками: как сделать

Мы уже рассказали о принципах действия основных приспособ, а теперь дадим ролики с описанием, чтобы вы могли по инструкции дома сделать такие же аппараты.

Из дверных петель

Из гайки

На болгарке

На дрели

В статье мы рассказали про типы заточных станков для сверл, привели чертежи. Рекомендуем следовать правилам безопасности, описанным выше, чтобы не получить травму, а также не испортить электрические приборы.

Народные приспособы для заточки сверл против готовых

Обзор заводских и самодельных приспособлений для заточки сверл. Самые простые устройства: насадки на дрель для заточки с Алиэкспресс, станки для заточки своими руками из гайки, или петли двери. 3 простых точилки для сверл с фото и видео.

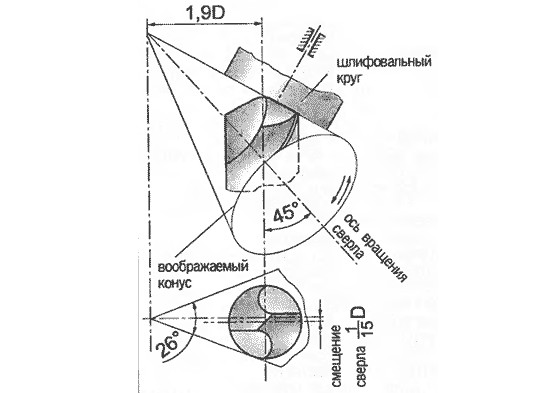

Главная задача любого приспособления для заточки сверла — удерживать точный угол наклона его режущей кромки к плоскости шлифовального круга. Затачивается сверло всегда по задним поверхностям и перемычке (см. рис. ниже), вследствие чего образуется режущая кромка и перемычка, играющая важную роль при начальном врезании в материал.

Между собой режущие кромки образуют главный угол, величина которого при заточке выбирается в зависимости от материала заготовки. Для сверл по металлам группы сталей он равен 116÷118º. Задние поверхности должны быть строго симметричны и для снижения трения наклонены к режущей кромке.

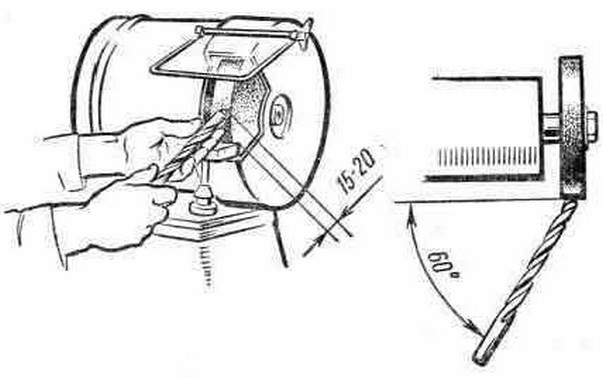

При наличии определенных навыков и хорошего точильного станка качественно заточить сверло можно и вручную, контролируя углы заточки с помощью специальных измерительных шаблонов. Тем, кто не уверен в своей квалификации, такие операции лучше выполнять с помощью заточного приспособления, которое можно сделать самому или же приобрести в магазине.

Простейшая в изготовлении точилка для сверл — это прямоугольный кусок дерева с отверстием нужного диаметра и торцом, скошенным под требуемым углом заточки.

Готовые приспособления для заточки сверл

Приспособления для заточки сверл делятся на два основных типа: с регулируемыми параметрами (диаметр, угол заточки, обратный угол и пр.) и с фиксированными набором диаметров и нерегулируемыми характеристиками заточки. Первые по своей сути являются полноценными полупрофессиональными приспособлениями к заточным станкам.

Они изготавливаются из металла, крепятся винтовым соединением к рабочему верстаку и предназначены для заточки сверл как малых, так и больших диаметров. Вторые, как правило, имеют пластмассовый корпус с небольшим точильным камнем чашечного типа и кондуктор с отверстиями под определенные диаметры.

Первый тип в российских магазинах представлен устройством для заточки сверл британской фирмы Draper Tools и ее близнецами (см. фото ниже).

Это приспособление предназначено для работы со сверлами диаметром от 3 до 19 мм со следующими фиксированными установками углов заточки (1/2 главного угла):

- 88º — твердые и тонколистовые материалы;

- 68º — тонкие сверла для больших объемов работ;

- 59º — универсальное применение;

- 49º — пластик, дерево, свинец, медь, легкие сплавы;

- 41º — зенковка.

Кроме Drapper, на российском рынке присутствуют две его полные копии: заточные устройства Riss 8100v и Craftsmann 9-6677. Если судить по внешнему виду и отзывам, качество изготовления первого несколько уступает Drapper и Craftsmann.

Конструктивно такие приспособления представляют собой насадку на дрель, внешне очень похожи и стоят порядка 700 руб. (Sparta, KWB и прочие). Выделяется из этого ряда приспособление для заточки BOSCH S41. При том же самом конструктивном решении его цена составляет порядка 4700 руб. На фото ниже: насадка Sparta 912395.

Все эти устройства позволяют выполнить только правку режущей кромки при более или менее точном соблюдении главного и заднего угла. Качественно заточить на них сломанное или скругленное сверло очень сложно. Кроме них, на торговой площадке «Алиэкспресс» предлагают пластиковые насадки и других конструкций, чьи функциональные возможности вызывают определенные сомнения (см. фото ниже).

Большинство производителей таких приспособлений для заточки не указывает рекомендуемую скорость вращения. Поэтому определение этого важного параметра остается за пользователем.

3 простых устройства для заточки сверл своими руками

- правильный наклон режущей кромки и задней поверхности;

- симметричность задних поверхностей;

- равенство режущих кромок, обеспечивающее совпадение центра режущей части с осью сверла.

Для домашних и гаражных работ высокая точность этих показателей совсем необязательна. Тем не менее к ней необходимо максимально стремиться, т. к. значительные отклонения от нормы влияют на производительность, геометрическую точность отверстий и тепловые режимы сверления.

При этом даже самое простое приспособление, которым является уголок, закрепленный под углом 60º на подручнике, способно значительно облегчить процесс заточки и повысить его качество.

Главный угол заточенного сверла лучше всего проверять с помощью шаблона, который можно изготовить своими руками из подручных материалов.

Устройство из дверных петель

Шарнирный механизм дверной петли применен для подачи сверла на заточку по направлению сверху вниз, хотя обычно затачивают снизу вверх с закруглением в сторону режущей кромки. В результате задние поверхности у него получаются абсолютно плоскими, т. е. инструмент при сверлении обязательно будет перегреваться. Кроме того, он почему-то затачивает главный угол на 60º, а потом сверлит трехмиллиметровый металл (результат получается соответствующий).

Отзывы к его видео по понятным причинам в подавляющем большинстве негативные. Кроме того, при работе автор грубейшим образом нарушает технику безопасности. Во-первых, у абразивного камня на его точильном станке отсутствует защитный кожух, во-вторых, при сверлении он работает в перчатках.

В принципе его приспособление обеспечивает только точную ориентацию сверла. А выбранное им применение шарнирного механизма дверной петли приводит к неправильной заточке задних поверхностей.

Устройство из гайки

Упорами, на которые в такой оснастке помещается сверло, являются два V-образных паза, вырезанных в противоположных углах гайки (см. фото ниже). При этом боковые грани при заточке выступают в качестве направляющих при соприкосновении с абразивным кругом.

Конструкция прижима в разных вариантах такой оснастки несколько отличается. На фото это дополнительная гайка, болт и эластичная шайба, а в некоторых устройствах сверло просто прижимается болтом или даже рукой.

В процессе заточки оператор сначала касается точильного круга одной гранью гайки, а затем переворачивает приспособление и то же самое делает смежной гранью. Поскольку гайка — правильный шестигранник, угол между ее гранями равен точно 120º, поэтому таким же он будет и между задними поверхностями затачиваемого инструмента.

Насколько жизнеспособна такая конструкция — сказать сложно. Ведь металл гайки намного мягче металла затачиваемого инструмента, а при заточке оператор обязательно будет касаться ею точильного камня и таким образом стачивать ее грани.

Тем более, что ему необходимо делать небольшой наклон оснастки для получения обратного угла режущей кромки сверла. Основная критика этого оригинального способа приходится именно на этот факт. Многие высказывают мнение, что использовать ее можно будет всего несколько раз, а это неадекватно трудоемкости изготовления. Как сделать такое гаечное приспособление, показано в видеоролике ниже.

Приспособление для заточки сверл на болгарке

Во-первых, все УШМ имеют очень высокие обороты, что связано с особенностями работы отрезных кругов.

Поэтому при использовании их для заточки без регулятора скорости вращения будет происходить перегрев и подгорание или отпускание режущей кромки.

Во-вторых, чисто технически на армированных дисках заточные операции возможны только на боковой поверхности круга, а поворачивать ее в сторону оператора при включенной болгарке по требованиям техники безопасности категорически запрещено.

Ну и, наконец, главное. Конструктивно отрезной диск состоит из слоев армирующей сетки из стекловолокна, обеспечивающей его прочность, и абразивного наполнителя в виде смеси бакелитовой смолы и корундового порошка. При заточке на боковой поверхности происходит разрушение верхней армирующей сетки, в результате чего диск может попросту разлететься на куски.

Конечно, выполненная на свой страх и риск разовая правка сверла не выведет отрезной круг из строя, но использование его для этих целей на постоянной основе очень опасно.

В Интернете довольно популярен видеоролик (около 700 тыс. просмотров за 2 года), автор которого демонстрирует сделанную своими руками точилку для сверла с использованием болгарки (см. фото ниже).

Похоже, что автор этого самодельного приспособления в процессе работы что-то делает не так, поскольку заточка сверла получается плохой. Это хорошо видно, когда он с усилием и добавлением масла сверлит обычную трехмиллиметровую сталь.

Возможно, у него не получилась задняя поверхность или из-за высоких оборотов произошло отпускание металла режущей кромки. В комментариях автора хвалят за инженерный подход, но во многом отзывы отрицательные по указанным выше причинам. Кроме того, у него неправильно установлен отрезной круг (обратной стороной вверх).

Самодельная насадка на дрель для заточки сверл

Здесь корпус насадки (4) выполнен из отрезка металлической трубы. В его верхний торец вставлен и закреплен винтом (2) кондуктор (1) с отверстиями, соответствующими диаметрам затачиваемых сверл. Перед началом работы корпус с помощью втулки (5) и винта (6) крепится на шейку дрели (7).

Для заточки сверло вставляют в соответствующее отверстие в кондукторе, предварительно сориентировав режущую кромку по риске в сторону оси вращения. Затем слегка придавливают его рукой, прижимая в течение нескольких секунд к поверхности заточного круга. После этого вынимают, поворачивают на 180º и таким же образом затачивают противоположную кромку.

Самым сложным для самостоятельного изготовления в этом устройстве является шлифовальный камень, т. к. для заточки сверла под 120º наклон его верхней плоскости должен составлять строго 30º. В журнале рекомендуют придавать ему нужную форму на токарном станке с помощью специального инструмента (вероятно, алмазного карандаша для правки абразивных кругов).

Такая операция вряд ли возможна в домашней мастерской, а заказывать заточной камень на стороне наверняка будет недешево. К тому же практически такие же насадки заводского изготовления продаются по цене около 700 руб. Единственное их отличие от прибора для заточки, изображенного на чертеже, — это форма заточного камня, который у них имеет форму чашки, и поэтому заточка сверла производится его внутренней поверхностью.

Станок для заточки сверл своими руками

При наличии в мастерской электрического точила нет необходимости конструировать отдельный станок для заточки сверл, достаточно своими руками изготовить хорошую заточную оснастку, которая может устанавливаться около шлифовального круга.

В Интернете можно найти довольно много видеороликов, в которых авторы представляют свои приспособления для заточки сверл, не всегда простые в изготовлении, а подчас и попросту неудачные.

Практически все из них надежно обеспечивают главный угол в 120º, но лишь единицы правильно формируют наклон задней поверхности и режущую кромку, которые по науке должны выглядеть так, как на рисунке ниже.

Из рисунка видно, что переход от режущей кромки к задней поверхности может быть сделан как по ломаной (справа), так и по дуге (слева). На практике режущую кромку часто затачивают в одну линию с задней поверхностью (так реализовано во многих самодельных приспособлениях). Это тоже работоспособный вариант, но в этом случае износ сверла будет происходить быстрее.

Отзывы о его работе в подавляющем большинстве положительные, кроме того, автор прикладывает к своему видеоролику чертеж этого приспособления, который теперь часто можно встретить на профильных сайтах.

Следует отметить, что его изделие во многом повторяет классическую конструкцию заточного приспособления для сверл, реализованного в изделии фирмы Draper (см. выше).

В качестве недостатка, не относящегося к конструкции оснастки, можно отметить слишком большую зернистость заточного круга и отсутствие у него защитного кожуха.

Здесь заточка задней поверхности и режущей кромки сверла также выполняется по науке, но при этом реализуется их ломаное сочленение (правый рисунок вверху). Его приспособление выглядит грубовато и больше похоже на работающий макет (необработанные поверхности, зажим болтами вместо барашков и пр.), но со своей задачей справляется прекрасно.

В конце ролика автор сверлит только что заточенным сверлом шестимиллиметровый металл. Сверление идет быстро, крупная стружка вьется равномерно с обеих сторон, а отверстие получается ровным.

Первый автор выполняет заточку на периферийной (торцевой) части круга, что более правильно, т. к. эта часть круга при неравномерном износе легко правится. Второй точит сверла боковой поверхностью, что при больших объемах работ не рекомендуется.

Во всех встречавшихся нам заводских и самодельных приспособлениях для заточки сверл переход от одной затачиваемой поверхности к другой (с поворотом на 180º) производится вручную. То есть точное позиционирование второй поверхности целиком зависит от глазомера оператора.

Хотя, наверное, существует оснастка, где этот поворот механизирован. Если вы что-нибудь знаете о таких устройствах, поделитесь, пожалуйста, информацией в комментариях.

Самоделки своими руками, пошаговые инструкции, фото и видео

В какой момент необходимо затачивать инструмент

Работающие долго токари без подсказок поймут состояние рабочей кромки, но новички могут воспользоваться этими признаками:

- издается посторонний звук – скрип, свист;

- происходит быстрый нагрев;

- полученное отверстие обладает низким качеством, на нем есть зазубрины;

- стружка образуется не из всех канавок.

Если вовремя не произвести процедуру, неисправный инструмент может сломаться (обломится кончик, испортится заготовка) или застрять в стали. В результате аппарат вырвет из рук. Возможно сломанное оборудование или травма.

Покупные устройства для заточки сверл

Можно купить уже созданный специализированный станок, но его использование всегда обладает определенным спектром функций, то есть задачи всегда узко специализированные. Применение самодельного аппарата, в свою очередь, обладает достоинствами:

- экономичность – изготовить его можно из подручных материалов;

- приобретение опыта – вы лучше начнете понимать специфику работы каждого аппарата, если сами его сделаете;

- уникальные цели – если вы работаете с нестандартными формами, размерами, легче всего сделать собственное точило.

Но если вы хотите купить готовый станок, посмотрим, чем они различаются.

Основные виды заводских устройств

Они разделяются на два типа:

- со стандартным набором режимов по классическим размерам;

- с возможностью регулировать все параметры.

Последний намного функциональнее, но и стоит дороже. Он изготавливается в виде механизма на станину, статичен, выполняется из стали, поэтому не подвергается переносу. Второй – насадка на дрель, поэтому полностью регулируется этим строительным инструментом (количество оборотов создается вручную).

Советы по изготовлению кондуктора для заточки сверла самостоятельно

Нюансы и особенности:

- новички чаще пользуются купленными приспособлениями, а специалисты предпочитают собственноручно изготовленные;

- работа на домашнем оборудовании требует высокой точности, понимания работы электрических устройств, знаний о поведении инструментальной стали;

- ручной привод неэффективен, понадобится подключение движка;

- обязательно предварительное составление чертежа;

- на схеме необходимо отразить размеры и способы крепления.

Способы заточки сверла по металлу для получения правильной задней плоскости

Методы классифицируются по тому, как обрабатывается затылок. Сегодня выделяют следующие их вариации:

- Одноплоскостная – актуальная для малых стержней (до 3 мм диаметром); нужно сделать 1 поверхность, под углом, аналогичному заднему и выбранном в пределах 15-25 0.

- Двухгранная – в затылочной части с разной степенью интенсивности затачиваются 2 плоскости; первая, в общем случае прилегающая – под 7-17 0, вторая – под 25-40 0. Тогда ребро пересечения в результате такого исполнения проходит под 0-40 0; в идеале оно должно быть 25-30 0 для материалов высокой степени твердости и 35-40 0 – для средних и мягких. Помните, если его завысить, уменьшите осевую силу, ослабите клин при резких наклонах, ухудшите теплоотвод и прочность.

- Коническая – по мере ее выполнения затылок становится криволинейной формы, так как задний угол постепенно увеличивается, причем сразу от лезвия. Самый узкий он на режущей части, где составляет от 7-17 0 (конкретное значение зависит от самой заготовки). Для достижения успеха в процессе стоит подкручивать хвостовик стержня сверху вниз.

Существуют и другие способы, например, винтовая заводская заточка сверла по металлу, а осуществляется она главным образом на станках; существует также цилиндрическая, хотя распространена она значительно меньше. Есть и ручной метод – эллиптический: для него, так же, как для фасонного, понадобятся абразивные круги специфического (непрямого) профиля.

Специфика затачивания с различной формой режущей кромки

Есть 4 типа края, они нуждаются в 2 разных подходах:

- одноплоскостный и двухплоскостный обрабатывается с помощью приближения плоскостей (поочередно) с абразивному кругу, двигать инструмент при этом не нужно;

- цилиндрический и конический подвергаются процедуре немного сложнее – рабочая часть также подносится к движущемуся абразиву, но одной рукой мастер нажимает на нее, а второй – держит кромку и покачивает ее из стороны в сторону, чтобы добиться равномерной шлифовки.

Ошибки и их предупреждение при работе с наждаком для заточки сверл

Часто бывают допущены промахи:

- Разная длина кромок. Приводит к их поломке. Избежать можно точным глазомером и измерением перед началом работы.

- Асимметричность углов. Полученный результат – фактическая эксплуатация только одно края. Решение – пересмотрите чертежи, возможно у вас не очень функциональный держатель, его наклон приведет к асимметрии.

Процесс сборки приспособления

От стальной пластины отрезаем кусок с размерами 75х65 мм (можно сделать основание чуть больше), на который крепим ранее сваренную конструкцию из уголка и отрезков труб. Далее из уголка 25х25 мм надо сделать направляющую, к которой будет прижиматься сверло.

Потом останется только изготовить ограничитель длины, чтобы можно было более выполнять более качественную заточку сверл. Подробный процесс сборки этого приспособления можно посмотреть в видеоролике на сайте.

Оцените запись

[Голосов: 7 Средняя оценка: 4.3]

Какие углы должны быть для работы с разными материалами

Металлические сплавы имеют разную плотность, поэтому изделия из них необходимо обрабатывать в разных условиях, представим в виде таблицы:

| Металл | Заточка в градусах |

| Сталь и чугун | 115-120 |

| Бронза, латунь | 125-135 |

| Медь | 125 |

| Алюминий, дерево, керамогранит | 135 |

Стойка – приспособление, чтобы точить сверла по металлу: конструктивные особенности

В зависимости от масштабов задач они могут быть разного размера. Установка крепится на токарном или точильном станке с помощью болтов. Их конструкция состоит из:

- основания;

- крепежного элемента для зажима инструмента;

- упорный механизм;

- винт, регулирующий подачу;

- зажимы.

На покупном образце находится шкала, она регулирует угол с высокой точностью. Если вы применяется самостоятельное устройство, то удобнее будет использовать шаблоны разного диаметра, их можно выполнить из дерева.

Простая приспособа из гайки для заточки сверла в домашних условиях

Для изготовления нужно минимум подручных материалов. Посмотрим на изображение:

Инструкция по созданию:

- Возьмите две гайки разного размера, с меньшей выпилите по 9 мм разрезы с трех граней с каждой стороны.

- Угол заточки должен соответствовать полученным краям – 120 градусов.

- Приварите сварочным аппаратам второе изделие к первому так, чтобы получились отверстия в виде треугольника.

- Подберите и вкрутите болт, совпадающий по размером с маленькой гайкой. Он будет зажимать обрабатываемый инструмент.

В такой держатель просовывается заготовка. Она надежно фиксируется прижимом. Теперь можно подносить деталь к абразивному кругу и не переживать, что срежете лишнее или с неправильным углом.

Заточное приспособление на дрель для сверл своими руками

Мы рассказали, что можно купить насадку на электродрель. Обычно они выполнены из пластика и имеют стандартные разъемы. Сделать аналог можно дома, рекомендации:

- выполняйте детали из металла, а не пластиковые;

- соедините наждачный круг с патроном с помощью кольца;

- наждачный конус можно изготовить на токарном станке;

- внешний корпус (крышка с отверстиями разных диаметров под нужные размеры инструмента) лучше всего сделать из дерева, но можно из стали.

Чтобы вам проще было делать самоделку, посмотрим, из чего состоит покупная модель. Это на видео объясняет и показывает комментатор после произведенного разбора:

Устройство для болгарки

Этот электроинструмент тоже применяют для затачивания, это легко объяснить – установка абразивного диска является естественной задачей углошлифовальной машины, а крепеж под нужным углом к вращающемуся абразиву сделать легко. Посмотрим, как это выглядит:

К кожуху необходимо прикрепить металлический уголок, он будет выполнять функцию направляющего. Регулировка происходит вручную. Есть и минусы, к ним относится то, что сам диск подвергается неравномерной нагрузке и при длительном использовании может раскрошиться.

Оправка для заточки сверл из дверных петель

Еще один интересный домашний вариант.

Многие считают, что она избыточно сложная. Но мы рассмотрим изготовление:

- нижняя часть фиксируется на подручнике;

- верхняя перемещает заготовку;

- нижний палец нужно вытащить, оставить только верхний;

- следует разрезать на две части одну из петель – одна из них регулирует наклон;

- нужно приварить металлический уголок, нарезать резьбу под болт в просверленных отверстиях;

- далее нужно заварить барашек, чтобы вращать упорный механизм.

Более подробная поэтапная инструкция в видео:

Спиральный тип

Для этого необходима втулка, диаметр которой в точности повторяет размер сверла. Это могут быть трубки из меди, алюминия. Направляющие следует выточить из дерева. В бруске сверлятся отверстия под заданным углом – в них нужно будет вставлять инструмент. Отдельно нужно создать подручник, который отвечает за упор и правильное положение заготовки.

Заточка изделий другой конструкции

Кроме спиральных свёрл для обработки металла применяются инструменты других конструкций. В домашних условиях можно осуществить отладку следующих инструментов.

Конусные буравчики

Заточить ступенчатое сверло можно с применением обычного напильника. Режущая кромка изделия затачивается под прямым углом.

Если конусное сверло затупилось на ограниченном участке, то выполнять заточку следует не выходя за пределы повреждённой площади.

Корончатые

При отладке корончатых инструментов применяется специальное приспособление и необходимо знать под каким углом должен сниматься металл с режущей поверхности. Учитывая все сложности и временные затраты на выполнение процедуры, лучше для заточки обратится к опытным мастерам.

Как заточить сверло по металлу: приспособление на дрель

Мы осветили все возможные варианты, подробнее остановимся на одном из самых популярных. Его фото:

Конструкция

- пластикового корпуса;

- наждачного круга;

- муфта для соединения с электродрелью;

- крышка с отверстиями разного диаметра.

Преимущества и недостатки

- низкая стоимость;

- легкость управления;

- размерный ряд – от 3 до 10 мм.

- не подходит для заводского, постоянного использования;

- нельзя применять для сломанных резцов;

- низкая фиксация в патроне;

- нельзя индивидуально настраивать угол.

Что применять для заточки

Достаточной точности выстраивания угла можно достичь только в том случае, если инструмент будет надежно зафиксирован, а подачу обрабатывающего его приспособления можно будет регулировать в процессе. Такой подход позволит восстановить геометрию спиралевидных стержней размером от 3 до 19 мм.

Выполнить все работы с минимальными погрешностями и максимальной производительностью можно на станках. И сразу несколько версий подходящего оборудования, надежного, удобного в эксплуатации, экономичного и при этом мобильного, вы найдете в каталоге ижевского – выбирайте в пользу качества.

Теперь расскажем, как правильно точить сверла по металлу не на производстве, а в гараже или даже в домашних условиях, когда банально нет специализированной техники (покупка которой для разовых потребностей нецелесообразна). Для этого можно воспользоваться следующими машинами, инструментами, приспособлениями:

- болгарка – позволит удалить следы износа и довести нужную грань до 120 0, но для этого придется многократно по 1-2 секунды снимать стружку, вертикально зажав сверло в тисках;

- точило – следует сначала убрать со стержня все зазубрины (если они есть), а после закрепить его в фиксаторе и аккуратно оправить, слегка прижимая (под необходимым углом) к вращающемуся кругу;

- специальная насадка на дрель – достаточно установить ее, закрепить в ней сверло и включить, а после повернуть инструмент на 1800 для отладки второй грани; но этот вариант эффективен при малом затуплении, среднем диаметре (3,5-10 мм);

- надфиль или напильник – здесь правка производится вручную; это выбор только для резцов из сравнительно мягких материалов; использовать абразивный или алмазный брусок нецелесообразно, так как нужную геометрию выдержать будет проблематично.

Приспособления и технологии их применения могут быть разными, но после использования каждого из них в любом случае следует убедиться, что нужный результат достигнут.

Как подобрать насадку

Факторы для выбора:

- совместимость диаметра с дрелью;

- углы заточки;

- размеры отверстий для сверл;

- производитель;

- наличие в комплекте второго точильного камня с менее распространенным наклоном.

Какие еще бывают насадки

Чтобы сделать электродрель максимально функциональной, ее оснащают приспособлениями для заточки:

- дисковых пил;

- ножей и стамесок.

Это удобный многофункциональный вариант для домашнего использования.

Комплектация

Очень удобно использовать подставку, чтобы не держать дрель на весу, она состоит из металлического корпуса (Элемент А), крышки (Б), кольца-держателя (В) и шлифовальной головки (Г). Посмотрим, как выглядит аппарат в комплекте:

Как заточить сверло по металлу разными инструментами

Заточка металлических инструментов позволяет полностью восстановить их работоспособность. Операцию можно выполнить с применением различных вспомогательных приспособлений.

Как правильно заточить сверло по металлу и не испортить режущую поверхность изделия, будет рассказано в публикации.

Признаки затупления свёрл по металлу

К заточке следует приступать только при обнаружения явных признаков затупления режущей кромки.

Среди основных проявлений недуга выделяют следующие:

- повышенная шумность во время работы;

- стружка металла имеет мелкую фракцию;

- перегрев инструмента.

При сверлении металла затупленным сверлом возникает высокочастотный звук от трения рабочей кромки о заготовку. Поэтому, при появлении повышенной шумности следует отложить работу и приступить к заточке. Если продолжать сверление металла, то от чрезмерного нагрева режущее изделие разогреется до слишком высокой температуры.

До появления вышеописанных признаков о снижении остроты сверла может свидетельствовать отсутствие спиралевидной стружки. Такой признак не всегда удаётся вовремя обнаружить. Ели сверло при правильной подаче во время работы образует слишком мелкую стружку, то рекомендуется незамедлительно приступить к отладки инструмента.

Чем заточить сверло по металлу

Правильно подобранное приспособление позволит существенно сократить временные затраты и выполнить работу максимально точно. Узнайте ниже, как заточить сверло по металлу на точиле.

Кроме основного агрегата с электродвигателем и кругом, понадобится приобрести специальные приспособления удерживающие сверло в неподвижном состоянии. Такие стойки позволяют контролировать угол наклона и подачу инструмента во время точения.

Многие приспособления позволяют произвести отладку режущих изделий по металлу диаметром от 3 до 19 мм. Для точения спиральных свёрл можно использовать спецстанки, которые имеют встроенный электродвигатель и механизм для подачи.

В отличии от использования обычного точила и держателя, профессиональная техника может стоить десятки тысяч рублей. Поэтому если заточка свёрл не является профессией, то можно обойтись применением вышеописанного тандема из точильного круга и держателя или осуществить правку инструмента вручную.

Произвести наточку сверла напильником можно и без опыта. Главное, правильно подобрать надфиль. Учитывая факт, что даже дешёвые свёрла изготавливаются из высококачественной режущей стали, потребуется подобрать надфиль с алмазным напылением. Кроме напильника, нужно приготовить тиски в которых следует зафиксировать инструмент.

Чтобы не тратить силы и время на ручной способ, можно применить болгарку с абразивным кругом.

Заточка сверла болгаркой

Шлифовальная машинка имеется почти в каждой домашней мастерской, поэтому метод будет одним из самых бюджетных.

Кроме болгарки с установленным шлифовальным кругом для работы нужно подготовить тиски в которых будет удерживаться сверло во время заточки. В помещении где осуществляется отладка инструмента должно быть светло, чтобы можно было контролировать процесс удаления металла с режущей поверхности.

Отладка осуществляется в такой последовательности:

- сверло устанавливается в тиски в вертикальном положении;

- болгаркой удаляется часть задней кромки, чтобы полностью ликвидировать следы износа;

- режущая кромка затачивается под углом 120 градусов.

Чтобы в процессе точения сверло не перегрелось, соприкосновение наждачного круга с металлом должно продолжаться не более 2 секунд. Повторяя многократно снятие небольшого количества металла с рабочей кромки, удаётся выполнить наладку инструмента на необходимый угол.

Для измерений, рекомендуется изготовить из пластмассы шаблон, который поможет контролировать величину угла заточки.

Удобнее и безопаснее осуществить работу с применением точильного круга и специального удерживающего устройства.

Заточка сверла точилом

Определять величину повреждения режущего изделия и отладку на глаз возможно после многолетней практики.

В остальных случаях можно установить специальный держатель свёрл в непосредственной близости от наждачного круга. Крепление должно быть прочным, чтобы во время выполнения работы не происходило смещение фиксатора. Если точильный станок зафиксирован на деревянной основе, установка фиксатора всё равно должна быть осуществлена с помощью болтового соединения.

Для выполнения заточки: инструмент надёжно фиксируется в удерживающем устройстве, включается двигатель точила и сверло соприкасается на короткое время с точильным кругом под заранее выбранным углом.

- Если на поверхности режущего изделия образовались зазубрины, то перед его отладкой необходимо снять повреждения равномерно с обеих сторон.

- Следует проявлять меры осторожности. Изделия большого диаметра разогреваются от соприкосновения с абразивным кругом до большой температуры, что приводит к снижению механической прочности металла.

Заточка с помощью насадки на дрель

Без наждачного станка, используя специальную насадку на дрель можно выполнить операцию качественно и с меньшими временными затратами.

Приобрести насадку можно в любом специализированном магазине, но использовать приспособление можно только для заточки средних по диаметру изделий. Большинство таких насадок позволяют эффективно осуществить точение инструмента диаметром от 4 до 10 мм.

Для новичков метод наиболее предпочтительный. Заточка свёрл выполняется следующим образом.

- установить насадку на дрель;

- сверло вставляется в отверстие подходящего диаметра;

- дрель включается и изделие затачивается с одной стороны;

- повернув сверло на 180 градусов затачивается противоположная кромка.

Чтобы пользоваться устройством эффективно, учитывайте следующие особенности:

- С помощью насадки на дрель затачиваются только слегка затупившиеся инструменты. Если имеются глубокие повреждения режущей поверхности и когда сверло было перегрето, так не получиться восстановить изделие.

- Угол заточки в таких устройствах фиксированный. Поэтому для восстановления свёрл для работы с цветными металлами потребуется приобрести оригинальное устройство, либо осуществить доработку изделий напильником.

Несмотря на некоторые недостатки такой конструкции, её использование позволяет упростить и ускорить процесс восстановления режущих кромок, а невысокая стоимость объясняет популярность.

Как заточить мелкие изделия

К сожалению, чтобы заточить тонкое сверло используя механизированные способы, в том числе насадки на дрель, вряд ли получится. Всю работу по восстановлению изделия малого диаметра потребуется выполнить вручную.

Первая попытка может окончиться неудачно, поэтому сначала следует выбрать недорогое тонкое сверло нуждающееся в восстановлении и осуществить операцию на нём. Ещё для работы понадобится небольшой алмазный надфиль и очки с 4-кратным увеличением.

Процесс происходит в такой последовательности:

- сверло стачивается примерно на 1 мм;

- напильником осуществляется последовательная заточка кромок инструмента на необходимый угол.

Вся операция выполняется «на глаз», важно использовать при работе увеличительные очки и мощный осветительный прибор.

Если первая попытка оказалась неудачной, следует знать, что любое мастерство можно развить только в течение определённого промежутка времени. В случае неудачи, не оставляйте попытки обучиться полезному навыку, как заточка тонких свёрл своими руками.

Заточка изделий другой конструкции

Кроме спиральных свёрл для обработки металла применяются инструменты других конструкций. В домашних условиях можно осуществить отладку следующих инструментов.

Конусные буравчики

Заточить ступенчатое сверло можно с применением обычного напильника. Режущая кромка изделия затачивается под прямым углом.

Если конусное сверло затупилось на ограниченном участке, то выполнять заточку следует не выходя за пределы повреждённой площади.

Корончатые

При отладке корончатых инструментов применяется специальное приспособление и необходимо знать под каким углом должен сниматься металл с режущей поверхности. Учитывая все сложности и временные затраты на выполнение процедуры, лучше для заточки обратится к опытным мастерам.

Заключение

Научиться самостоятельно точить свёрла по металлу несложно.

- При небольших объёмах достаточно приобрести качественный напильник и осуществлять процесс вручную.

- При больших объемах для сокращения временных затрат лучше приобрести специальное оборудование, которое ускорит работу и снизит вероятность неправильной правки инструмента.

Как можно собрать инструментальную тележку на колесах из подручных материалов своими руками

Отправим материал на почту

Когда я проектировал дополнительные постройки во дворе дачи, решил реализовать старую мечту – построить удобную мастерскую со всеми удобствами. И в ней мне действительно было комфортно мастерить. Однако когда меня навестил сосед для совместной починки и модернизации его снегоуборочной машины, ситуация нередко оказывалась обратной. Он не раз мне, пока работали, упоминал о том, какая замечательная у него собрана инструментальная тележка своими руками. Подумал я, поразмыслил и решил, что мне тоже не помешает передвижное хранилище. Об этом и пойдет речь.

Подготовительный этап

В интернете я обнаружил множество идей про то, как собрать своими руками тележку для инструментов на колесах. Это касается всего: форма, габариты, материалы, функциональные особенности. В итоге я понял – сначала мне нужно определиться с каждым из перечисленных моментов. Вот к чему я пришел:

- форма – прямоугольные стороны в каждой плоскости;

- габариты – общая высота – 1 метр, глубина – 400мм, ширина – 600 мм;

- материалы – металлический каркас, дно из досок толщиной 20 мм (остались после обшивки веранды), стенки из фанерных остатков.

Единственное, что меня озадачило – функциональность. Я принципиально решил использовать различные остатки и ничего не покупать. Даже колесики я нашел – снял со старого кресла, все равно не передвигается.

А загвоздка заключалась в способе формирования полок, ящиков выдвижных, ячеек с индивидуальными дверцами по аналогии с почтовыми ящиками. Вариантов много перебрал, но заострил внимание на этих трех. Каждый из них имеет свои достоинства и недостатки. Тогда я решил пойти путем «от А до Я»:

- идеи;

- состав;

- проект;

- доработка;

- реализация.

Всегда такой подход выручал. И сейчас не подвел. Когда я составил базовый чертеж желаемой инструментальной тележки для изготовления своими руками, вписал в корпус минимальный набор условный ячеек, то понял – мне не удобно будет пользоваться таким оборудование при наличии только выдвижных ящиков или только ячеек с дверцами. Мне нужна комбинированная версия:

- 4 выдвижных места под болгарку, перфоратор, шуруповерт и лобзик (остальной инструмент хранится строго в заводских упаковках для порядка, так как редко используется и требует более трепетного обращения);

- верхняя часть по ширине уменьшена для устройства ячеек с откидными дверцами в направлении вниз под круги, ключи, перчатки, влажные салфетки;

- внутреннее пространство я решил сделать немного меньше по глубине с дверцами и ячейками под коробочки со сменными насадками для инструментов (они почти все так и продаются, и сейчас хранятся).

Для полного комплекта улучшений функционального спектра верхнюю плоскость мне захотелось сделать сборно-разборной. Но в итоге оставил выдвигающуюся крышку для невысокого хранилища под отвертки, длинные гаечные и разводные ключи, пассатижи, бокорезы, ножницы по металлу. Примерил теорию на столе – площадки под этот набор россыпью оказалось достаточно.

Реализация

Начал я собирать тележку для инструментов своими руками с каркаса. По чертежу все делается без проблем. В качестве усиливающих перегородок я использовал тот же угловой металлический профиль (сечение 30*30 мм, толщина 3 мм). Дополнительно они выполняют задачу направляющих для ящиков и основы под боковые ячейки. Все сварные швы болгаркой сгладил, отверстия под обшивку доской и фанерой просверлил (под винтовое соединение диаметром 8 мм). В завершение конструкцию обезжирил, загрунтовал и покрасил антикоррозионной краской из баллончика.

Дальше я подготовил нужного размера:

- доски для дна;

- заготовки для корпуса;

- заготовки для створок и крышки;

- полоски для ячеек внутри тележки с надрезами для сборки;

- планки и отрезки для ящиков.

Фанера у меня толщиной 6 и 10 мм, этого достаточно для практичных элементов. Весь комплект выдержан при комнатной температуре дня 3-4 для просушки, пропитал универсальной огне-биозащитой. После этой просушки загрунтовал тиксотропным составом (он практически не создает пленку). Потом все собрал без труда – спасибо потраченному времени на чертежи:

- откидные крышки на крючках из скрепок;

- вместо ручек на ящиках и дверцах пуговицы на меньшего диаметра трех шайбочках;

- чтобы ящики легче скользили по профильным направляющим углы (нижнюю часть) я дополнительно покрыл пластинками из оцинковки – сработало.

После этого все видимые части из древесины я еще раз пропитал тиксотропным составом под палисандр.

Последнее, что осталось – установить колеса на готовую инструментальную тележку своими руками. Результат – относительно легкая (можно поднять без особых усилий), практически бесшумная и удобная конструкция. Второй год пользуюсь – только пятна от машинного масла появились, а в остальном все такое же хорошее.

В этом видео детально представлен процесс изготовления инструментальной тележки для автоинструмента:

Коротко о главном

Инструментальная тележка на колесах – удобное и практичное решение для хранения часто используемого набора инструментов, перчаток и салфеток.

Перед началом сборки той или иной конструкции предварительно стоит ознакомиться с реализованными идеями, составить чертеж с размерами с учетом выбранного наполнения мест для хранения инструментов.

Оптимальным решением для создания несущего каркаса тележки считается металлопрофиль.

Чтобы избежать шумного передвижения и использования тележки, лучше комбинировать материалы для сборки конструкции (например, металл с деревом).

Напишите в комментариях, какие варианты самодельных тележек с колесами для инструмента вам известны, в чем их практичность?

Поделки своими руками для автолюбителей

Тележка для инструмента в гараж

Вот решил сделать тележку на колёсиках своими руками, для инструмента и не только. Я думаю эта тема будет интересна тем, у кого есть свой гараж.

Для изготовления понадобится:

— уголок

— саморезы по металлу

— болты, гайки

— немного листового металла

— 4 ножки

Берём 4 уголка и скручиваем их межу собой… Уголки я стягивал сперва саморезами по металлу:  В итоге получается вот такая «оконная рама» ))

В итоге получается вот такая «оконная рама» )) … делаем ещё одну такую …

… делаем ещё одну такую …

Дальше стягиваем 2 «рамы» между собой всё теми же уголками через саморезы по металлу и получаем вот такой вот каркас: Дальше меняем саморезы на болты с гайками для придания конструкции большей жёсткости:

Дальше меняем саморезы на болты с гайками для придания конструкции большей жёсткости: Накрываем «стол» чем-нибудь, что бы инструмент не проваливался… у меня ничего кроме листового металла размером примерно как лист А4 не нашлось… поэтому накрыл им из нескольких кусков:

Накрываем «стол» чем-нибудь, что бы инструмент не проваливался… у меня ничего кроме листового металла размером примерно как лист А4 не нашлось… поэтому накрыл им из нескольких кусков: После берём 4 ноги на колёсиках вот такого плана:

После берём 4 ноги на колёсиках вот такого плана: Примеряем и прикручиваем их:

Примеряем и прикручиваем их: Пару прихватиков полуавтоматом… для придания конструкции немного большей жёсткости:

Пару прихватиков полуавтоматом… для придания конструкции немного большей жёсткости: Ииии… тележка готова:

Ииии… тележка готова:

Далее тест-драйв на выносливость… сварочник весит в районе 20 кг.:

Далее тест-драйв на выносливость… сварочник весит в районе 20 кг.: Моя тележка тест-драйв прошла успешно, при этом полка не погнулась, колёса не отваливались…

Моя тележка тест-драйв прошла успешно, при этом полка не погнулась, колёса не отваливались…

Нагружаем инструментом: И… можно пользоваться =)

Нагружаем инструментом: И… можно пользоваться =)

Всем спасибо за внимание надеюсь кого-нибудь эта запись вдохновит на изготовление чего-нибудь подобного

Всем спасибо за внимание надеюсь кого-нибудь эта запись вдохновит на изготовление чего-нибудь подобного

Автор; Артём Пьяных, г.Минск, Беларусь