Самодельные струбцины

Самодельные струбцины удобны в тех случаях, когда нет поблизости строительных магазинов или рынков.

Кроме этого, самодельный инструмент можно сделать тех размеров и форм, которые требуются для выполнения определенных задач.

И конечно же мастер изготавливающий своими руками инструмент, экономит на его покупке.

В быту этот инструмент используют достаточно редко, однако, бывают ситуации, когда без них не обойтись.

Если вдруг зажим понадобился, но нет возможности его приобрести, имеет смысл изготовить собственный вариант из подручных материалов:

Вариант 1

Основанием послужит рамка обыкновенной ножовки по металлу.

С обеих сторон находятся крепления для полотна.

Их необходимо заменить длинными винтами соответствующей толщины.

Если использовать шпильки немного меньшего диаметра, придется использовать контргайки.

К торцам винтов привариваются металлические пятаки, но можно обойтись без сварки и использовать их в качестве подложки.

Вариант 2

Можно использовать швеллер (в поперечном разрезе напоминает букву “П”). Отрезается поперек кусочек шириной 3 – 5 см.

Одна сторона выполнит функцию фиксированной губы.

С противоположной стороны (ножка буквы “П”) просверливается отверстие, нарезается резьба и вкручивается винт, под торец которого подкладывается или приваривается плоский пятачок.

Как вариант, можно использовать два сваренных буквой “П” уголка.

Вариант 3

Имея под рукой неиспользуемый пистолет для герметика скелетного типа, можно изготовить быстросъемную самодельную струбцину.

Сам по себе он уже может быть использован, как зажим для заготовок небольшой ширины.

Для большей универсальности, от пистолета необходимо отпилить рамку, а на ее место приварить к рукояти прочную металлическую полосу, изогнутую буквой “Г”.

Так как дерево поддается обработке лучше, можно изготовить простейшую струбцину из этого материала.

Деревянные струбцины

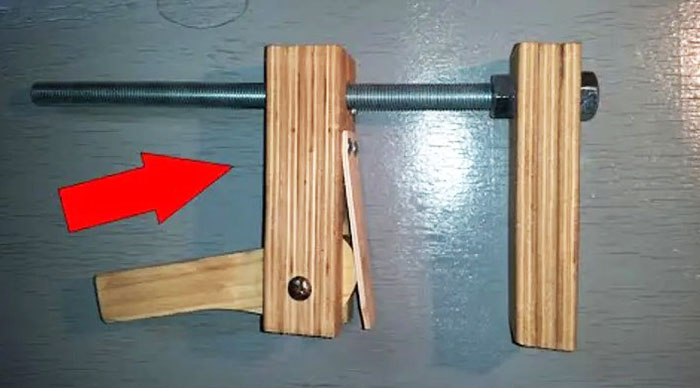

Простейший вариант самодельного деревянного зажима – две планки, которые стягиваются двумя болтами с гайками.

Можно улучшить конструкцию, прикрепив к болтам ручки, изготовив деревянные губы различных форм и размеров.

Еще один вариант – вырезать из березовой фанеры толщиной 12 – 16мм 4 – 5 идентичных П-образных заготовки, которые после склеивания послужат рамой.

С одной стороны ножки просверливается внутрь корпуса отверстие под винт, под него подкладывается пятак.

При необходимости можно к винту приделать деревянную рукоять, или же для прижима использовать соответствующий шляпке ключ.

Если изготовление этого инструмента своими руками вам не очень подходит, в этом случае всегда можно приобрести магазинный вариант.

Для правильного выбора хороших струбцин нужно знать их виды и важные отличия.

Важно знать при выборе струбцин

Выбирая струбцину, необходимо обратить внимание на следующие особенности:

Материал

Для изготовления зажимных инструментов используется либо чугун, либо же инструментальная сталь.

Первый вариант обладает меньшей прочностью, не способен выдержать чрезмерное прижимное усилие.

Чугунные струбцины используются, как правило, при работе с деревом.

В любом случае, на самом инструменте должна быть соответствующая пометка.

Вид и конструкция

Оба параметра должны соответствовать работе, которую инструмент будет выполнять.

Большим прижимным усилием обладают G-образные варианты с винтом, в то время, как быстрозажимным инструментом удобнее пользоваться.

Для работы с широкими деталями, чтобы прижимное усилие распределялось по большей площади, используются струбцины с удлиненными губами.

Количество

Для фиксации любых заготовок понадобится сразу несколько струбцин, что позволит равномерно распределить прижимное усилие на заготовках большой площади.

Рекомендуется покупать сразу набор.

Накладки

Многие домашние мастера подкладывают под контактирующие с заготовками элементы зажима брусочки, дощечки, металлические пластины, резиновые обрезки.

В этом нет необходимости, так как хороший инструмент изначально должен иметь качественные накладки.

Работоспособность и отсутствие дефектов

Инструмент, естественно, должен быть исправен.

Прижимные губы должны плотно прижиматься, легко и с первого раза.

Элементы не должны болтаться и люфтить.

Конструкцию нужно осмотреть на наличие повреждений (трещин, сколов).

Все углы, во избежание травматизма, должны быть округлые и отшлифованные.

В некоторых случаях имеет смысл к комплекту стандартного прижимного инструмента докупить струбцины глубокого захвата.

Они предназначены для фиксации, захвата и удержания деталей.

Будут полезны и для сварщиков, и для столяров, так как особая форма губ позволяет захватывать и прижимать заготовки за основание в обход выступающих элементов.

Со временем у любого мастера накапливается много разного инструмента, в том числе и большое количество струбцин.

В этом случае для их хранения очень удобно использовать специальные стойки.

Стойки для струбцин

Для удобного хранения прижимных инструментов рынок предлагает широкий выбор стоек для струбцин.

Они могут быть выполнены из дерева и металла, а их размеры варьируются от нескольких десятков сантиметров (переносные варианты), до полноценных инструментальных рам и шкафов на колесиках.

Среди мастеров популярны стойки – карусели, которые позволяют хранить большое количество зажимов и струбцин на сравнительно малой площади, при этом обеспечивают простой доступ к инструменту, который размещается со всех сторон.

Наиболее распространенный и востребованный вариант – металлическая стойка на колесиках с рамочной конструкцией, отдаленно напоминающая стремянку.

Рама, при необходимости, складывается.

Она имеет съемные перекладины, посредством которых можно регулировать просвет.

Подходит для хранения зажимов любых типоразмеров, за счет чего успешно используется и в домашних мастерских, и в крупных производственных цехах.

Наличие колесиков со стопорами позволяет легко передвигать весь комплект прижимного инструмента и неподвижно его устанавливать возле рабочего места.

Подробную информацию об основных видах струбцин смотрите здесь

Струбцина своими руками: назначение, разновидности, изготовление

Заветная мечта любого самодельщика – наличие у него дополнительных рук! Ведь надо, например, удерживать совмещённые одна с другой детали, пока не прошла сварка или склейка. Необходимо позиционировать эту комбинацию точно под сверлом на станке. При этом, приходится ещё инструмент держать, иногда двумя руками. А своих рук всего две. И тут на помощь приходят струбцины. Сделать их своими руками под силу любому мало-мальски знакомому со столяркой. Они и детали между собой сожмут крепко, и к рабочему столу придавят. Удобная вещь!

Струбцина – что это такое

Струбцина – это вспомогательный инструмент слесаря, столяра, плотника. Применяется для временного, по требованиям технологии, соединения двух или нескольких деталей при склейке, перед сваркой, для точного сверления пакета.

В работе струбцина бывает даже удобней, чем тиски. С ней можно работать в любом месте, держать её под любым углом. А тиски жёстко привинчены к столу, их нельзя перенести и изменить ориентацию в пространстве.

Вид и конструкция струбцины определяется её назначением. Когда надо надолго и прочно связать две детали, используют устройство с прижимным винтом. Для быстрого прихватывания годится механизм с рукояткой и храповиком. Специальные струбцины применяют в столярном деле при склеивании двух брусков под прямым углом. Отличаются они друг от друга и размерами, и материалом, и технологией их изготовления.

При необходимости, возможно сделать струбцину из подручных средств своими руками под свои индивидуальные потребности.

ФОТО: instrumentn.ru Струбцина с трещоткой для быстрого захвата

Как сделать столярную струбцину

В столярном деле одна из самых частых операций – это склеивание деревянных брусков под прямым углом. Пока клей сохнет, бруски надо жёстко зафиксировать в определённом положении. Эту задачу решает специальная столярная струбцина. Между двумя взаимно перпендикулярными губками имеется подвижная прямоугольная деталь. Эта комбинация жёстко фиксирует доски в заданном положении.

ФОТО: instrumentn.ru Угловая струбцина для столярных работ

К столярным относится и торцевая струбцина. Она служит для прижима на время приклеивания к мебельной доске (столешнице) декоративной планки.

ФОТО: woodschool.ru Торцевая столярная струбцина

Материалы и инструменты

Угловая струбцина сложна для изготовления своими руками, но она очень помогает при столярных работах. И сделать её самому наиболее интересно. Устройство можно выполнить из металла или из дерева. Последний вариант более доступен для самостоятельного изготовления.

В качестве материала для конструкции берутся деревянные бруски сечением 40×40 мм². Для платформы основания берётся кусок фанеры толщиной 15-20 мм и размером 350×350 мм². Для прижимного механизма потребуются две стальные шпильки диаметром 15-18 мм и длиной примерно 200 мм. К шпилькам необходимо подобрать соответствующие гайки с возможностью их фиксации в дереве.

ФОТО: rmnt.ru Угловая столярная струбцина

Инструкция по изготовлению

В одном из углов платформы под 90º один к другому крепко привинчиваются два бруска. Они образуют эталонный прямой угол. На расстоянии от этих основных брусков-упоров параллельно им крепятся ещё два бруска. Расстояние должно быть примерно на 30 мм больше, чем толщина предполагаемых для склейки деталей. В этих новых деталях посередине закрепляются ходовые гайки. Сквозь них пройдут шпильки, на внешние концы которых для удобства работы желательно закрепить рукоятки.

На их внутренних концах устанавливаются подвижные колодки. Концы шпилек в этих брусках должны свободно вращаться, но при этом создавать усилие давления. В подвижном бруске следует высверлить глухое отверстие, глубина которого равна половине его толщины, на донце запрессовать глухую шайбу, а в отверстие впрессовать подшипник (не обязательно шариковый), в котором будет вращаться упорный конец шпильки.

Склеиваемые детали одеваются на вершину эталонного угла и прижимаются к неподвижным упорам подвижными брусками.

Изготовление струбцины для металла

Струбцины для работы с металлом надо делать тоже из металла.

Что нужно для работы

Для работы, первым делом, нужно определиться, какую струбцину придётся изготавливать. Хоть это не очень сложное изделие, но желательно хотя бы сделать эскизный чертёж и нанести на нём основные размеры. После этого можно подбирать материалы.

Потребуются обычные слесарные инструменты – верстак, тиски, молоток, сверлильный станок, метчики и плашки для нарезания резьбы, наждак.

Технология изготовления

Для самодельных струбцин обычно выбирают конструкцию попроще. Как правило, они требуются для решения сиюминутных задач. Сам процесс изготовления таких изделий будет более доступен. Конечно, варианты литейных технологий для самодельщика неприемлемы. Кованую скобу он делать не будет. И фрезерный станок не каждому доступен. Проще всего сделать с-образную струбцину и даже несколько штук разных размеров.

Для этого берётся полоска стали шириной 150-200 мм, длиной 350-400 мм и толщиной 10-12 мм. На расстоянии 15 мм от одного из концов сверлится отверстие и нарезается резьба М8. Сюда же для прочности следует приварить гайку с такой же резьбой. Полоска в тисках сгибается в виде буквы «П». Затем берётся шпилька или болт с резьбой М8 и длиной 100 мм и вкручивается в резьбовое отверстие на скобе. На внешнем конце шпильки надо сделать вороток, а на внутреннем конце вращающуюся упорную «пятку». Струбцина готова. Для создания больших или меньших усилий размеры устройства надо увеличивать или уменьшать.

Особенности изготовления зажимных инструментов разных типов

Струбцина имеет разные виды, отличаются они между собой по конструкции, материалу, размерам. Рассмотрим виды зажимных инструментов и нюансы их изготовления.

Быстрозажимные

Струбцина пистолетного типа. При нажатии на курок губки разводятся. При отпускании стопорного винта можно изменять величину зазора между губками. Усилие зажатия небольшое. Изготовить самому можно, но экономически невыгодно. Труда много, а стоит она недорого.

А вот такая струбцина с кулачковым зажимом делается очень легко. И держит она крепко.

ФОТО: pimg.mycdn.me Быстрозажимная струбцина кулачкового типа

G-образные

G-образные струбцины отличаются от с-образных только наличием сформованной неподвижной губки. Это позволяет более чётко и более крепко зажимать детали.

Торцевые

Торцевую струбцину можно сделать по технологии с-образной. Отличие лишь в том, что у неё три зажимных винта. Её размеры выбираются на основе размеров будущего объекта работы.

T-образные

При изготовлении такой струбцины необходимо точно выдерживать размер отверстий скользящих деталей.

F-образные

Для изготовления такой струбцины требуются фрезерные работы, чтобы сделать зубчатую насечку на штанге.

Угловые

Столярная угловая струбцина описана в выше.

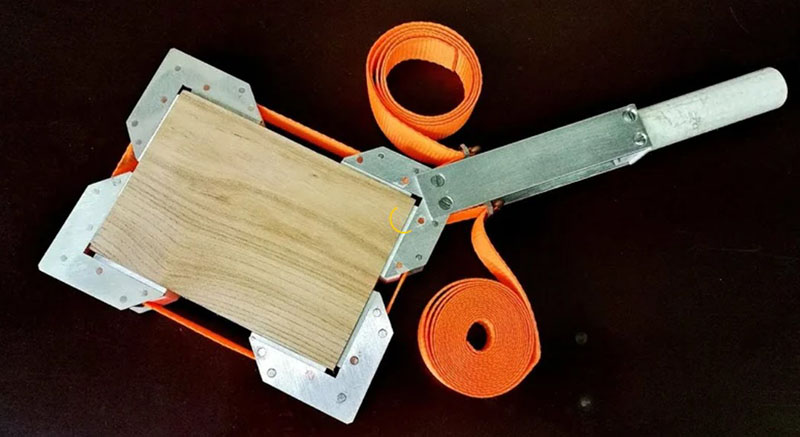

Ленточные

Ленточные струбцины применяются при склеивании рамок, коробок, шкатулок. Лента с натягом охватывает изделие и не даёт ему преждевременно развалиться. При изготовлении требуется хороший чертёж и точное выдерживание всех размеров.

Трубные

«Трубные» струбцины в основе своей имеют толстую трубу. Они применяются при склейке щитов. Толщина и длина трубы определяются размером щита: его ширина, плюс 10 см на длину и диаметр трубы (от полудюймовой до трёхчетвертной).

ФОТО: youtube.com Трубная струбцина для склейки щитов

Пружинные

Такая струбцина создаёт усилие прижима за счёт пружины. Величина раствора между «пяткой» скобы и «пяткой» прижимного винта создаётся именно вращением этого самого винта. Сначала надо задать раствор, затем отвести назад подвижную часть струбцины, сжать пружину, вставить на место деталь и отпустить пружину.

ФОТО: usamodelkina.ru Самодельная пружинная струбцина

Заключение

Разнообразие технологических задач, стоящих перед мастером, вызвало появление огромного числа всевозможных моделей струбцин. Почти все они присутствуют в массовой продаже, и стоят вполне доступно. Но бывают ситуации, когда нужно большое число одинаковых простых зажимов. В этих случаях выгоднее самому изготовить эти устройства в требуемом количестве.

Самодельная струбцина из металла

Какой бы материал вы не обрабатывали: кусок профтрубы, стальную полосу, строительный уголок, или, к примеру, деревянный короб, перед началом работ заготовку необходимо надежно закрепить на рабочем столе.

Чем надежнее будет закреплена деталь, тем качественнее получится ее обработать (в данном случае речь идет о шлифовке).

Если полосу, уголок или тот же профиль можно без проблем зажать в слесарных тисках, то с большим деревянным коробом или широкой доской такой «трюк» уже не прокатит. Придется использовать другое зажимное устройство — струбцину.

В сегодняшней статье мы расскажем, как изготовить самодельную струбцину из металла, которая отлично подойдет для работы с заготовками среднего и большого размера.

Конструкция самодельного приспособления состоит из:

- вертикальной штанги;

- неподвижного упора;

- подвижной части с прижимом.

В качестве вертикальной штанги (или рамы струбцины) мы будем использовать отрезок стальной круглой трубы. Обычной водопроводной трубы. Далее отрезаем два кусочка металлической полосы, свариваем их вместе перпендикулярно друг другу. Таким образом, у нас получится неподвижный упор, который в дальнейшем будет крепиться к верхней части штанги.

Далее отрезаем два кусочка металлической полосы, свариваем их вместе перпендикулярно друг другу. Таким образом, у нас получится неподвижный упор, который в дальнейшем будет крепиться к верхней части штанги.

На внутренней стороне упора, которая будет соприкасаться с заготовкой, необходимо с помощью болгарки сделать насечки.

Отрезаем кусочек полосы, и привариваем к ее концу направляющую гайку.

Отрезаем кусочек полосы, и привариваем к ее концу направляющую гайку.

Вкручиваем в нее длинный болт, на конце которого будет находиться прижимной «пятак», изготовленный из гайки и стальной шайбы.

Вкручиваем в нее длинный болт, на конце которого будет находиться прижимной «пятак», изготовленный из гайки и стальной шайбы.

К головке болта необходимо будет приварить еще одну гайку, в которую будет вставляться вороток.

К головке болта необходимо будет приварить еще одну гайку, в которую будет вставляться вороток.

Отрезаем небольшой кусок от круглой трубы (она должна быть большего диаметра, чем штанга). Сверлим в ней отверстие. Затем привариваем гайку, в которую вкручиваем болт.

Отрезаем небольшой кусок от круглой трубы (она должна быть большего диаметра, чем штанга). Сверлим в ней отверстие. Затем привариваем гайку, в которую вкручиваем болт.

После этого подвижную часть привариваем к прижиму, как показано на фото ниже.

После этого подвижную часть привариваем к прижиму, как показано на фото ниже.

На последнем этапе останется только собрать до кучи все, что мы с вами сделали ранее. И получится самодельная струбцина.

Здесь ничего сложного нет: сначала привариваем к верхней части штанги неподвижный упор и зачищаем сварные швы. Затем надеваем на штангу подвижную часть (ползун) с прижимом. Устанавливаем вороток.

Затем надеваем на штангу подвижную часть (ползун) с прижимом. Устанавливаем вороток.

Инструменты и приспособления для домашней мастерской.

«Инструмента много не бывает» – все, кто занимался строительством или мастерил что-то своими руками, слышали эту фразу. Нужная приспособа бесценна, когда требуется что-то отпилить, приварить или соединить детали. Раздел на FORUMHOUSE про самодельные станки и приспособления, который так и называется «Самодельные станки, инструменты и механизмы» постоянно пополняется новинками, упрощающими и оптимизирующими труд строителя или «на все руки мастера».

Мы уже рассказывали, как сделать универсальные раскладные козлы и верстак – сборочный стол. Продолжаем начатую тему. Сегодня мы расскажем про самодельные токарные, слесарные и даже садовые инструменти и приспособления для строительства.

Отрезной станок из болгарки

Самодельные станки для мастерской всегда востребованы, но УШМ (угловая шлифовальная машина), в народе «болгарка», один из фаворитов в арсенале любого домашнего мастера. Но инструмент требует очень внимательного к себе отношения, т.к. любое пренебрежение правилами техники безопасности при работе с УШМ может привести к серьёзным травмам. Поэтому при больших объемах распиловки металла (при изготовлении забора или резке арматуры) многие предпочитают работать с отрезным станком по металлу.

Можно купить по интернету станину для УШМ, но, чтобы сэкономить средства, отрезной станок можно сделать самостоятельно, из «ненужной» или «лишней» в хозяйстве «болгарки», какую имеет практически каждый хозяин загородного дома. Как мы увидим, она годится не только для заточки садового оборудования!

У меня есть УШМ, весом в 5.5 кг. Как-то раз я задумался, как упростить её использование. Ведь работать с ней, всё время передвигаясь, неудобно – быстро устают руки. Решил сделать удобный отрезной станок из того, что есть.

Забегая вперёд, скажем, что станок (точнее, его вторая модификация) удался: пилит ровно и без перекосов.

Ivici сделал его так — взял кусок швеллера № 6.5 (шириной 65 мм и высотой 36 мм). Это — основа станка.

Ещё потребовалась стальная полоса 50х5 мм. С помощью неё закрепляется болгарка. Также потребовался профиль 4х2 см и трёхмиллиметровый кусок стали. В качестве поворотной оси служит болт «восьмёрка».

По словам пользователя, самым сложным оказалось точно разметить и просверлить три отверстия диаметром 14 мм, для крепления болтами УШМ за резьбовые отверстия, предназначенные для установки боковой ручки.

Также пришлось поработать и круглым напильником. Небольшая расточка отверстий, за счёт люфта, позволяет немного двигать болгарку в процессе сборки и точно её установить. После того как все детали готовы, пользователь прихватил сваркой «железяку», крепящую болгарку, собрал начерно всю конструкцию, выверил все углы и, убедившись, что всё смонтировано, как надо, окончательно обварил всю конструкцию.

Станок крепится к опорному столу (куску шифера толщиной в 1 см) шестью саморезами. От возвратной пружины можно отказаться, просто затянуть болт-ось потуже. При распиле заготовки нет никаких люфтов, перекосов. Пилить можно и под углом в 45 градусов.

Ещё один самодельный станок из УШМ предложил пользователь портала с ником Бисток.

Как обычно, сначала мы затеваем небольшую стройку или переделку, потом понимаем, что нам нужны новые строительные инструменты и приспособления, а потом начинается поиск наиболее оптимального решения. Ну не покупать же!

Я решил сделать лестницу из металла. Чтобы избежать брака, люфтов, расхождений, при распиле металлических деталей требуется максимальная точность. Поэтому я решил, взяв за основу УШМ, сделать распиловочный станок.

В дело пошло всё то, что обычно валяется в домашней мастерской (а выкинуть жалко) рачительного хозяина в ожидании своего звёздного часа. В качестве станины для отрезной машины Бисток использовал стол из-под оверлока.

Поворотный узел сделан из ступицы от «девятки», т.к. в ней есть подшипник.

Как и в вышеописанном варианте, самым сложным оказалось «поймать» прямой угол между отрезным диском и упорным уголком. Ведь от этого узла зависит точность распиливания металла.

Конечный результат наглядно демонтирует фото, представленное ниже.

Для включения болгарки Бисток сделал дополнительную проводку — вывел обычный выключатель и розетку, и уже от этого выключателя идёт вилка удлинителя.

Можно купить самодельный станок у знакомого умельца, но куда правильнее прокачаться до творца приспособлений такого уровня!

У меня получился переносной станок. К рукоятке я приварил уголок, чтобы получить 3 точки опоры УШМ. Крепление на двух болтах подгонял по месту. Работаю только в защитных очках. Результатом проделанной работы очень доволен. Для изготовления станка ничего дополнительно не покупал. Распил идёт точно под 90°.

Бюджетные сверлильные станки

Помимо отрезных станков, популярностью пользуются различные приспособления для сверления отверстий в металле. Начиная от стационарных сверлильных станков и заканчивая приспособлениями, в которых закрепляется обычная дрель, как «сверлилка» пользователя FORUMHOUSE с ником g8o8r8.

Во время сверления в толстом металле множества однотипных отверстий я, чтобы разгрузить руки, сделал нехитрое приспособление на основе струбцины, приваренной к металлической опоре, и пары хомутов для жесткой фиксации дрели. Теперь сверлить уголок или швеллер стало значительно легче.

По словам пользователя, на сверление 1 отверстия диаметром 4-5 мм уходит не больше 30 секунд. Задумав повторить такую конструкцию, следует помнить, что на дрель существенно возрастает нагрузка из-за увеличения объёма работ. g8o8r8 свою дрель перебирал уже два раза.

Также пользователь, на основе электродвигателя, сделал небольшой станочек —«вертикалку», для сверления отверстий диаметром до 4 мм в печатных платах.

Длинный шпиндель компенсирует неточность проточки обоймы под подшипники. Для любительского использования такой станок вполне годится. Точность сверления остаётся на приемлемом уровне.

Ручная гладилка для бетона

Не менее, чем самодельные станки для домашней мастерской, важны приспособления для стройки и ремонта. И мы легко сможем сделать многие строительные приспособления своими руками.

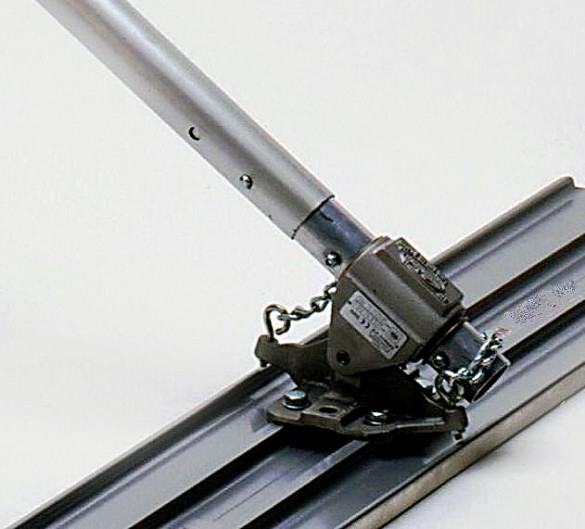

Каждый, кто хоть раз сталкивался с бетонными работами, знает, как сложно загладить свежеуложенную смесь до идеального состояния. Если на небольших площадях можно обойтись правилом, то при заливке площадки перед домом или стоянки для автомобиля, обычным инструментом не обойтись. На помощь приходит гладилка для бетона, которая за счёт длинной рукоятки (от 3 до 12 м) позволяет загладить бетон на большей площади, не наступая на разравниваемую поверхность.

Принцип действия такого приспособления, чем-то напоминающего швабру, прост. Есть рабочий профиль (его ещё называют «крылом»), закреплённый на длинной рукоятке. При движении от себя у гладилки, за счет редуктора, приподнимается противоположный от пользователя край. Т.е., за счёт угла наклона «крыла», гладилка скользит по бетону, а не собирает его перед собой. При движении к себе, наоборот, задирается сторона, обращённая к рабочему, и гладилка снова заглаживает бетон.

Несмотря на простоту приспособления, цену на него нельзя назвать гуманной. Именно это сподвигло ronik55 поделиться опытом своего отца, изготовившего гладилку для бетона, потратив всего 500 руб.

Я по своему опыту знаю, как сложно идеально загладить бетон. Пойти и купить за 10 тыс. руб не хотелось. В итоге мой отец сделал дешёвое приспособление для заглаживания бетона, практически из мусора — всяких ненужных вещей.

Следующие фото наглядно демонстрируют, как устроена такая гладилка. Берём металлический профиль (размеры зависят от заглаживаемой площади), привариваем к нему поперечные ребра жесткости, на которых, в свою очередь, закрепляются шарнирные узлы, сделанные из труб.

Самый главный элемент, за счёт которого меняется угол подъёма «крыла» — это вращающийся редуктор с цепью.

При вращении рукоятки цепь наматывался на трубу, и один край гладилки приподнимается.

Проведя гладилку до конечной точки, мы вращаем рукоятку в обратную сторону. Цепь снова наматывается, и приподнимается край гладилки, обращённый к пользователю.

Тянем гладилку на себя и повторяем все действия, пока не закончим работу.

Быстрозажимная струбцина своими руками

Струбцина с автоматической фиксацией: как сделать

Польза такого инструмента, как струбцина известна всем мастерам. Не заменимая вещь для столярных и слесарных работ. Также струбцинами часто пользуются сварщики, строителе, автослесаря и домашние мастера.

Конструкций и размеров струбцин различное множество, но в основном все они схожи тем, что их надо затягивать руками — закручивать затяжной винт, после чего предметы, на которые установлена струбцина, надежно фиксируются.Надо заметить, что муторное это дело, каждый раз закручивать и выкручивать винт струбцины, чтобы зафиксировать или освободить предмет.В интернете отыскал вариант струбцины с автоматической фиксацией. Такую струбцину не надо затягивать руками на фиксируемом предмете. Достаточно одного нажатия на верхний подвижный упор струбцины и предмет надежно притянут к краю верстака, допустим, деревянный брусок.

Освободить брусок тоже не составит труда, для этого надо снова нажать на верхний упор и «хватка» струбцины тут же ослабнет, брусок будет освобожден от струбцины.

Как сделать такую струбцину?

Сделать не сложно. Понадобится металлическая полоса и профильная труба 20 размера.

Струбцина состоит из двух упоров, нижнего неподвижного и верхнего подвижного.

Нижний упор

К отрезку металлической полосы с одного края вертикально привариваем профильную трубу. На полосу привариваем накладку сделанную из старого плоского напильника. На этом с изготовлением нижнего упора покончено.

Верхний упор

С его изготовлением будет немного сложнее. Отрезаем полосу такой же длины, что у нижнего упора. Мини дрелью с одного края отрезка полосы пропиливаем отверстие квадратной формы. Размер отверстия должен быть немного больше размера профильной трубы, по которой будет перемещаться это отрезок (верхний упор).

Отрезок с квадратной прорезью надо зажать в тиски и немного согнуть со стороны квадратного отверстия. В этом и заключается конструктивная особенность струбцины, благодаря которой верхний подвижный упор фиксируется на вертикальной профильной трубе.

Далее по размеру накладки (накладка из старого напильника приваренная к нижнему упору), отрезаем пластину и еще одну накладку из напильника (для верхнего упора).

Пластину поперек привариваем к отрезку с квадратным отверстием, по краям пластины сверлим обычные круглые отверстия под болты.

Накладку из напильника прикладываем к пластине с круглыми отверстиями. На накладке по отверстиям пластины делаем метки.

К меткам привариваем болты (шляпки у болтов следует отрезать, чтобы осталась только резьба).

Заготовки верхнего упора сделаны, соединяем их между собой. На приваренные болты устанавливаем пружины, болты вставляем в отверстия пластины, накручиваем барашковые гайки.

Верхний упор собран.

Соединяем нижний и верхний упор — вставляем профильную трубу в квадратное отверстие верхнего упора.

Самоделка готова к использованию!

Как пользоваться, описано в начале статьи. Так упор выглядит на зажатом бруске. Держится довольно крепко, руками не расшатать.

Пружины отжимают с одного края верхнюю пластину с квадратным отверстием, пластина становится на перекос, и стопорится на вертикальной профильной трубе. При повторном нажатии, пластина становится прямо и её снова можно перемещать по трубе.

Самозажимная струбцина: как забацать

zen.yandex.ru

Инструмент для быстрой фиксации предметов!

Из стальной полосы шириною 30 мм отпиливаем два отрезка длиною по 100 мм.

На конец одной пластины наставляем стальной квадрат с шириной стенки 10 мм. Обводим квадрат фломастером.По углам очерченного квадрата сверлим отверстия, далее болгаркой выпиливаем прямые стенки — соединяя между собой просверленные отверстия.В итоге у нас должно получиться отверстие квадратной формы, в которое будет вставляться десятый квадрат.

Прямые стенки отверстия удобнее пропиливать мини дрелью с обрезным диском. Потом доработать плоским напильником.

Пластину с квадратным отверстие зажимаем в тиски (между губок тисков следует зажать именно тот конец пластины, в котором отверстие).

Теперь по зажатой кромке пластины (там, где пластина выступает из губок тисков), сгибаем пластину на небольшой угол — градусов 10 — 15.

Вставляем в отверстие пластины стальной квадрат.

Далее на вторую пластину (без отверстия) наставляем вертикально квадрат. При этом пластины, верхняя согнутая и нижняя, должны находиться одна над другой.

Привариваем квадрат к пластине.

На свободный конец нижней пластины привариваем дополнительную накладку отпиленную из полосы того же размера, что и сама пластина.

Ещё на одну подобную накладку по её центру устанавливаем вертикально болт (шляпкой к пластине), привариваем болт к пластине.

В свободном конце пластины, которая согнута под углом и является верхней, сверлим отверстие диаметром 8 мм под болт приваренный шляпкой к накладке.

На болт надеваем пружину, работающую на сжатие, вставляем болт в просверленное отверстие верхней пластины, и накручиваем барашковую гайку.

Барашковая гайка нужна для удобства регулировки — сжатия пружины.

Инструмент готов!

Получилась у нас самозажимная струбцина, которую не надо затягивать винтом, как у обычных струбцин.

Фиксируемый предмет кладем на край верстака, устанавливаем на него струбцину.

Нажимаем на верхнюю пластину.

Пластина своим загнутым концом с квадратным отверстием перемещается по вертикальному квадрату вниз.

Второй конец пластины с закрепленной на нем накладкой, болтом и пружиной, напротив, оттягивает пластину вверх.

Таким образом верхняя пластина зацепляется (стопорится) квадратным отверстием, которое делается на перекос, о поверхность квадрата.

Фиксируемый предмет надёжно прижимается к верстаку!

Чтобы освободить предмет от струбцины (в нашем примере это деревянный брусок), достаточно снова нажать на край верхней пластины и второй рукой поднять пластину вверх по квадрату.

Быстрозажимная струбцина — самоделка

В арсенале мастеров столярного дела, которые выполняют большой объем работ по склеиванию, имеются корпусные струбцины, такие как Bessey KR Revo, струбцины GROZ, быстрозажимные или трубные струбцины.

Сложно представить замену профессиональному столярному зажиму, но что же делать, когда струбцины нет под рукой, негде ее купить или нет возможности заказать доставку.

Решение этой проблемы предлагает японский мастер по деревообработке и по совместительству блогер с YouTube канала Self-Build. Свое видение того, как создать крафтовые DIY струбцины он показал в новом ролике.

Идея заключается в том, чтобы для изготовления использовать самые обыкновенные материалы: обрезки деревянного бруса различных размеров и простейшие крепежные элементы — такие как перфорированные пластины и болты с гайками. Зажимной механизм струбцины надежно зафиксирует детали, при этом, его легко подстроить под различную длину заготовок.

Как сделать мощную струбцину с быстрым зажимом

Зажим — это крепежное устройство, используемое для плотного удержания и закрепления предметов друг с другом, чтобы предотвратить любое движение при приложении внутреннего давления. Есть много типов зажимов, доступных на рынке для многих различных целей. Некоторые из них являются временными, так как используются для размещения компонентов при их фиксации вместе, другие предназначены для постоянного использования.

Плавающие губки скручивающего зажима Kant остаются плоскими на поверхностях компонентов, даже если они не параллельны. Консольная конструкция исключает скручивание стандартных C-образных зажимов, а встроенный V-образный блок надежно удерживает круглую заготовку. Получите все преимущества обычных C-образных зажимов и параллельных зажимов в одном металлообрабатывающем зажиме. Твист-зажимы Kant идеально подходят для сварки и изготовления.

Скручивающие зажимы Kant обеспечивают наилучшую силу зажима и большой радиус действия без ходьбы. Элегантный дизайн устраняет два самых неприятных аспекта С-образного зажима: поворот челюсти и страну происхождения. Поворотный зажим Kant долгое время был фаворитом сварщиков, потому что они не будут поворачиваться и ходить, поскольку они затянуты.

Эти типы зажимов проще в использовании и транспортировке.

Используемые части

- Металлическая пластина толщиной 6 мм

- 3/8 ”болт (длина 5”) с гайкой

- 3 болта № ¼ ”(длина 2”) и 8 гаек №

- Len болт (длина 1,5”)

- 2 болта ¼ (длина 1/2”)

- 2 болта ¼ ” (длина 3/4”)

- Круглый металлический кусок диаметром 22 мм (длина 20 мм)

- Такой же кусок диаметром 22 мм (длина 32 мм)

- Болт М5 с шестигранной головкой с резьбой на конце гайкой (длина 3 ”)

- Деревянные части

Как сделать

Прежде всего, я рисую дизайн челюстей на металлической пластине. После рисования подтвердите правильность чертежа, измеряя между точками, показанными выше. Некоторые вариации вполне приемлемы.

Затем я вырезал все детали из металлического куска согласно рисунку, используя угловую шлифовальную машину.

После резки всех деталей (челюстей) следующим шагом является сверление отверстий на этих челюстях для правильной сборки всех режущих челюстей.

Круглый металлический кусок диаметром 22 мм диаметром 20 мм и длиной 32 мм. Просверлите отверстия на обоих металлических деталях размером 5,15 мм и сделайте резьбу внутри этого отверстия с помощью набора ¼ ”ленты.

Также просверлите 8-миллиметровое отверстие на круглой лицевой стенке обеих круглых металлических частей и сделайте резьбу в этом отверстии с помощью набора лент 3/8 ”.

Теперь следующим шагом является сборка всех деталей, как показано на рисунке. Я также прикрепляю деревянные вращающиеся зажимные накладки между длинными и короткими губками. Я нарисовал эти деревянные вращающиеся зажимные колодки в черном цвете.

Следующий шаг, сделайте ручку этого зажима. Это последний шаг изготовления кант крученого зажима. Для рукоятки я использовал болт М5 с резьбой на конце с гайкой (длина 3 ”). Я прикрепляю этот болт на конце болта 3/8 ”(длина 5”), как показано на рисунке.

Теперь поворотный зажим Kant готов к использованию. Этот зажим используется как в металлообработке, так и в деревообработке.

преимущества

Делает повторное использование намного проще

Приложите максимальное давление с меньшими усилиями

Удобная ручка для простоты использования

Для лучшего понимания смотрите видео, приведенное ниже.

Как сделать стеллаж своими руками

Когда собралось много вещей, а девать их некуда, поневоле задумываешься о компактном стеллаже. Заказать такой можно в магазине. А можно сделать самому из обычных пластмассовых ящиков. Благо с наличием материала проблем нет. Их легко найти на рынке, а, возможно, несколько уже есть у вас дома. Как сделать стеллаж своими руками, мы расскажем ниже.

Больше всего такая идея понравится владельцам дач и гаражей. Они смогут разместить все вещи в удобном стеллаже из ящиков. Подобная конструкция не займет много места и достаточно прочная. В то же время материал очень податливый. С ним легко работать и можно справиться с помощью подручных инструментов. Ну что, приступим?

Как сделать стеллаж из пластмассовых ящиков

Чтобы не тратить доски для постройки полок для банок, инструментов и всякой мелочи, используйте пластиковые ящики. Если вы решили сделать небольшую конструкцию из трех отделений, тогда просто отрежьте одну из сторон короба. Выстроите друг на друга и разместите вещи на получившихся полках.

Если ваш стеллаж будет высоким, не удаляйте всю стенку целиком. Оставьте верхнюю планку для придания устойчивости и прочности конструкции. Удобнее всего резать острым ножом или использовать ножовку по металлу. Но подойдут и ножницы или кусачки. А дальше соберите стеллаж из ящиков.

Идеи для дизайна мебели из пластиковых ящиков

Такие стеллажи хоть и практичны, но в прихожую или кухню их не поставишь. А вот эти симпатичные вещички привлекут внимание каждого.

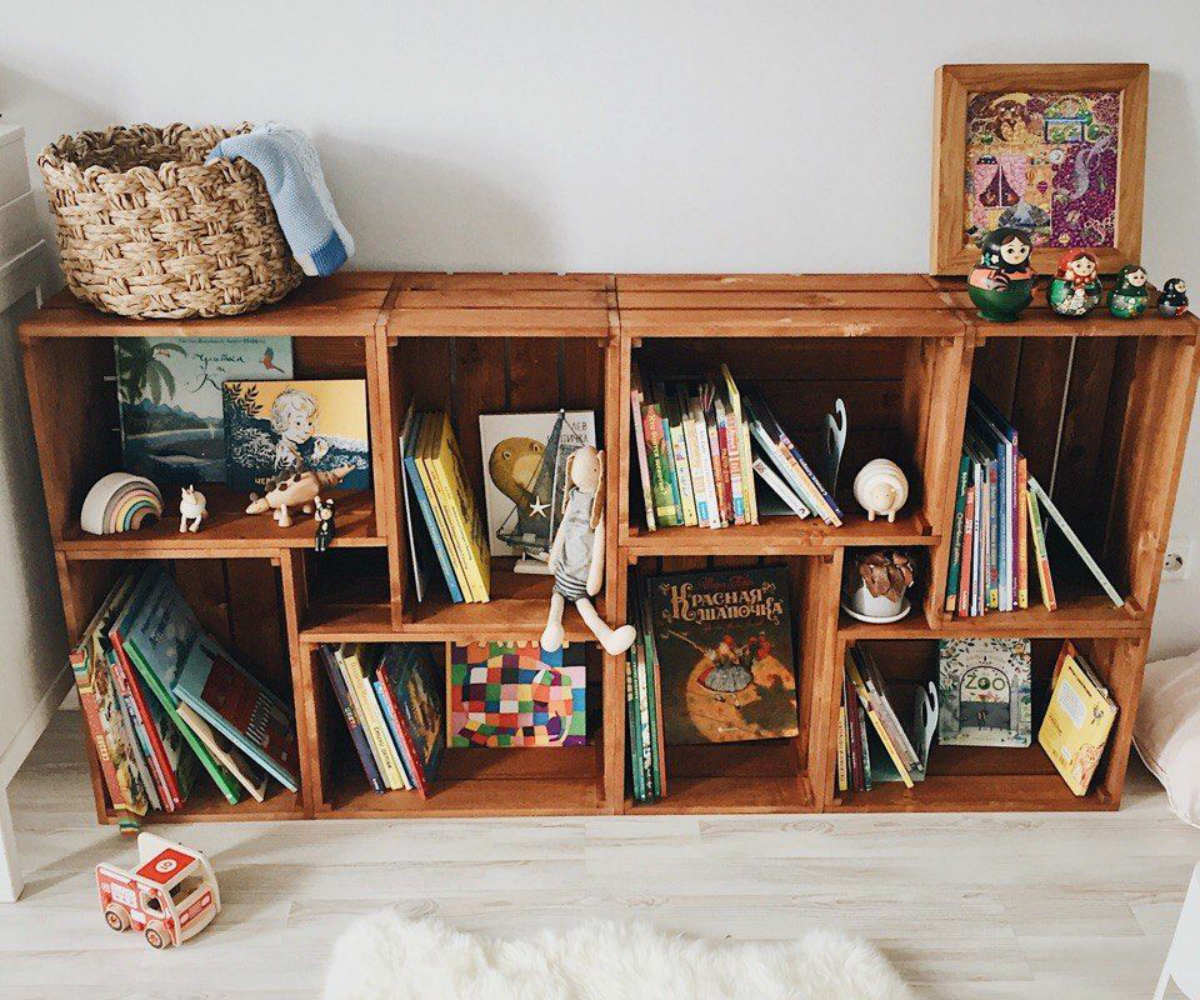

А как вам детский уголок?

Даже стол со стульями удались на славу.

Стеллаж из других материалов

Оглянитесь вокруг, возможно, вы найдете более подходящие материалы для полок. Стильные и оригинальные стеллажи из деревянных ящиков могут добавить уюта и неординарности в интерьер вашего дома.

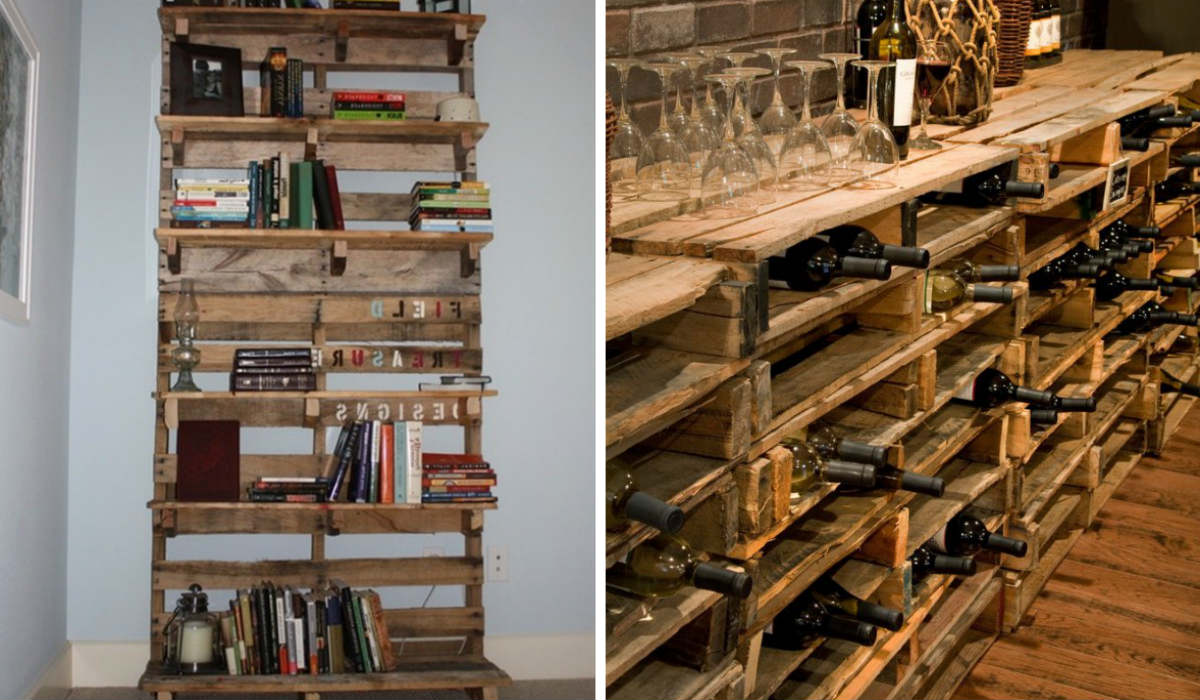

Старые поддоны легко превращаются в место для хранения книг и бутылок.

Или в полноценную гардеробную.

Как сделать стеллаж, мы вам рассказали, теперь вам осталось только воплотить идею в реальность. Начните с малого, а дальше руки сами начнут творить чудеса. Не ограничивайтесь обычными полками, подключите фантазию. Ведь так приятно смотреть на то, что создал сам.

Автор статьи

![]()

Пост еще не комментировали. Будьте первым, кто оставит комментарий!

Пластиковые ящики для инструментов

Найдено 963 товара

Категория

- 24

- 48

- 96

- Универсальный усиленный нож, 18мм, с 5 лезвиями в наборе Gigant GWK 625

Упаковкой выгоднее!

Цена за упаковку 4 шт.: 1 304 р.

Цена за ед. товара: 326 р. 388 р.

- Универсальный усиленный нож, 18мм, с 5 лезвиями в наборе Gigant GWK 625

Упаковкой выгоднее!

Цена за упаковку 4 шт.: 2 388 р.

Цена за ед. товара: 597 р. 672 р.

- Универсальный усиленный нож, 18мм, с 5 лезвиями в наборе Gigant GWK 625

Упаковкой выгоднее!

Цена за упаковку 4 шт.: 3 056 р.

Цена за ед. товара: 764 р. 815 р.

- Универсальный усиленный нож, 18мм, с 5 лезвиями в наборе Gigant GWK 625

Упаковкой выгоднее!

Цена за упаковку 4 шт.: 1 676 р.

Цена за ед. товара: 419 р. 454 р.

Упаковкой выгоднее!

Цена за упаковку 4 шт.: 1 748 р.

Цена за ед. товара: 437 р. 504 р.

Упаковкой выгоднее!

Цена за упаковку 4 шт.: 1 032 р.

Цена за ед. товара: 258 р. 293 р.

Упаковкой выгоднее!

Цена за упаковку 4 шт.: 932 р.

Цена за ед. товара: 233 р. 264 р.

Упаковкой выгоднее!

Цена за упаковку 4 шт.: 1 232 р.

Цена за ед. товара: 308 р. 355 р.

Упаковкой выгоднее!

Цена за упаковку 4 шт.: 404 р.

Цена за ед. товара: 101 р. 120 р.

Упаковкой выгоднее!

Цена за упаковку 4 шт.: 3 600 р.

Цена за ед. товара: 900 р. 958 р.

Удобные пластиковые ящики для инструментов уже давно завоевали любовь мастеров всех сфер и нашли широкое применение в быту. Вместительные контейнеры обеспечивают бережное хранение инструмента, оснастки, полезных мелочей. Их удобно использовать для выездных работ и не беспокоиться, что что-то потеряется.

Современные пластмассовые ящики являются отличной альтернативой металлическим. Их обычно выполняют из ABS-пластика, устойчивого к механическим воздействиям, морозам и ультрафиолетовым лучам. Конструкция, как правило, состоит из одного большого отделения и нескольких маленьких, в которых удобно хранить мелкие предметы, например, крепеж. У некоторых моделей есть съемный лоток, который разграничивает внутреннее пространство на две части и одновременно служит для хранения небольших предметов, например, отверток или напильников.

Важные параметры выбора

Размер ящика. Производители указывают габариты одновременно в дюймах и миллиметрах. Например, для кейса размером в 16″ параметры составят 175х210х410 мм, а для ящика в 24″ – 590х300х300 мм.

Материал замков. У большинства моделей пластиковые защелки, которые легко открываются и закрываются. Однако если они выполнены из хрупкой пластмассы, то со временем могут сломаться. Гораздо надежнее металлические замки – их обычно используют на профессиональных пластиковых ящиках.