Точный сверлильный станок 12В из шуруповерта

Материалы и инструменты, которые использовал автор:

Список материалов:

– кусок швеллера (для основы);

– кусок квадратной трубы (для стойки);

– два слайдера (с минимальным люфтом);

– листовая сталь;

– узел от шуруповерта;

– кусок круглой трубы (чтобы закрепить двигатель);

– тросик от велосипеда;

– винты, гайки, болты и другие мелочи;

– светодиодная лента, штангенциркуль, сверлильные тиски (по желанию).

Список инструментов:

– сварочный аппарат;

– болгарка;

– рулетка;

– дрель;

– точильный станок и другое.

Процесс изготовления сверлильного станка:

Шаг первый. Устанавливаем двигатель в корпус

Первым делом сделаем корпус, в котором мы установим двигатель. Для этих елей нам понадобится кусок круглой стальной трубы. Двигатель должен заходить внутрь плотно, автор для этих целей вырезал из пластика специальные проставки. Чтобы решить эту задачу проще, можно попробовать разрезать вдоль кусок пластиковой трубы. Устанавливаем двигатель и прикручиваем винтиком, чтобы не выпал.

Далее нам нужно сделать заглушку с другой стороны трубы, в ней же будет находиться включатель. Заглушку автор делает из листового металла, просто вырезав круг болгаркой. Эта деталь должна сниматься, поэтому привариваем пластины к трубе, нарезаем резьбу и прикручиваем деталь винтиками. Устанавливаем включатель в вырезанное отверстие. В итоге останется подключить и вывести провода питания. Автор использовал для этого интересную пластиковую цепь, внутри которой и проходят провода. Такая конструкция защищает провода и они не болтаются.

Шаг второй. Работаем с рамой

Рама состоит из двух главных составляющих – это стойка и основа. Что касается основы, то для нее использовался кусок швеллера. А стойка сделана из куска квадратной трубы. На стойку нам нужно установить слайдеры, которые позволят опускать и поднимать дрель. Где взял автор подобные слайдеры, неизвестно, вполне возможно, это что-то для мебели. Сверлим отверстия, нарезаем резьбу в стойке и прикручиваем слайдеры с обеих сторон. Далее к подвижным частям тоже прикручиваем квадратные куски пластин. В заключении нам нужно будет просто сварить подвижные части в единый блок. К этому блоку мы и будем крепить дрель. В завершении крепим ручку к этой же подвижной части, она будет работать как лебедка. Для крепления делаем под вал две петли, привариваем их на свои места.

Шаг четвертый. Завершающие штрихи и тестирование

В качестве завершения автор установил на основу сверлильные тиски. Также на стойку был установлен цифровой штангенциркуль. Благодаря такому интересному дополнению можно сверлить отверстия на четко заданную глубину.

Вот и все, станок готов. Подключаем питание 12В и пробуем работать. У автора машина работает довольно хорошо и точно. На этом все, надеюсь, проект вам понравился. Удачи и творческих вдохновений, если захотите повторить. Не забывайте делиться своими самоделками с нами!

Самодельный сверлильный станок из дрели: описание, чертежи, видео

Сверление одно из самых распространенных технологических операций в столярном деле, поэтому каждый мастер знает, как важно сделать отверстие быстро, а главное максимально ровным и чистым. Когда под рукой есть сверлильный станок, то просверлить отверстие ровно и быстро – не проблема. И наоборот – когда его нет, то качество сверление длинных отверстий может быть затруднительным. В данной статье мы предложим один из вариантов сверлильного станка из обычной бытовой электродрели или шуруповерта.

Сверление одно из самых распространенных технологических операций в столярном деле, поэтому каждый мастер знает, как важно сделать отверстие быстро, а главное максимально ровным и чистым. Когда под рукой есть сверлильный станок, то просверлить отверстие ровно и быстро – не проблема. И наоборот – когда его нет, то качество сверление длинных отверстий может быть затруднительным. В данной статье мы предложим один из вариантов сверлильного станка из обычной бытовой электродрели или шуруповерта.

Введение

Просверлить тонкую заготовку не проблема — если даже дрель будет не перпендикулярна плоскости сверления, то визуально заметить, что отверстие не ровное, будет не просто, поэтому, как правило, мастер удовлетворится результатом. В таких случаях можно сверлить «на глаз». Когда же глубина отверстия большая, то даже при небольшом отклонении сверла от перпендикуляра, «кривизна» отверстия будет заметна. Для таких случаев необходимо использовать специальные приспособления, а лучше сверлильный станок. Поэтому в этот раз мы попробуем сделать самодельный станок из дрели или шуруповерта.

Оригинальная идея

Данная конструкция весьма универсальна, так как ее базовая часть (основание и шпиндельная коробка) является рабочей частью нескольких других устройств, описанных в следующих статьях:

В данных статьях есть фото и видео станков, сделанных своими руками

Таким образом, часть конструктива описываемого станка, может быть использована для изготовления и последующей сборки еще трех дополнительных устройств. При необходимости, имея все комплектующие, можно по своему усмотрению собирать нужные в данный момент приспособления.

Подготовка к работе

Прежде чем приступить к работе, нужно продумать последовательность всех технологических операций при изготовлении самодельного станка, спланировать технологию изготовления, определиться с будущими материалами и инструментом, который понадобится в процессе работы.

Инструмент

Для изготовления станка из дрели или шуруповерта потребуется следующий инструмент:

- Циркулярная пила или распиловочный станок.

- Электролобзик.

- Углошлифовальная машинка (УШМ или просто «болгарка»).

- Дрель или шуруповерт.

- Шлифовальный станок.

- Различный ручной инструмент: молоток, отвертка, струбцины, корончатое сверло по дереву (или просто «коронка»), угольник, разметочный карандаш и пр.

Материал и комплектующие

Для изготовления станка своими руками потребуется следующие материалы и комплектующие:

- Фанера 15 мм.

- Доска сосновая, массив;

- Мебельные направляющие для ящиков;

- Втулка;

- Мебельная футорка;

- Крыльчатая гайка;

- Крепеж: болт М6, саморезы различной длины.

Основные конструктивные элементы

Конструкция сверлильного станка из шуруповерта состоит из следующих основных элементов:

- Основание:

- Вертикальная рама;

- Шпиндельная коробка;

- Платформа (горизонтальная опора);

- Сверлильный стол;

- Крепление дрели (шуруповерта), использующиеся в качестве электромотора и шпинделя;

- Дрель (шуруповерт);

- Механизм подпружинивания и рукоятка подачи сверла.

Изготовление сверлильного станка

Чтобы описать весь процесс изготовления самодельного сверлильного станка, мы разобьем его на этапы по конструктивным элементам, приложим фото с комментариями, а внизу поместим видео.

Основание

Вертикальная рама

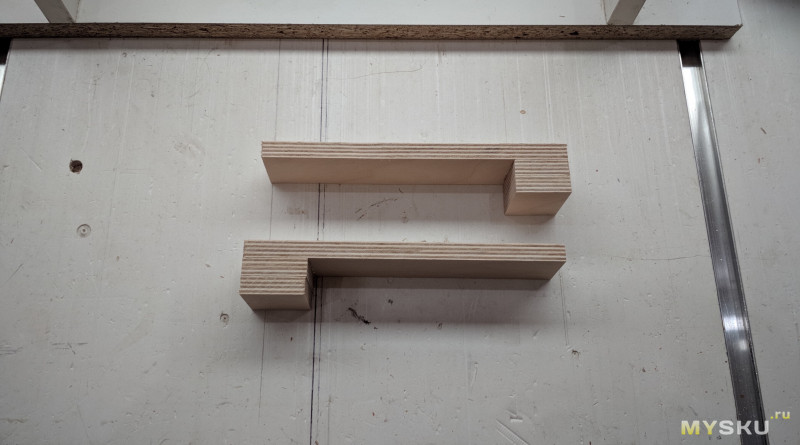

Все начинается с основания. Для сборки вертикальной рамы необходимо взять два типа брусков по два каждого типоразмера из сосны или березы сечением 30 х 40 мм и длиной 60 мм.

Скрепляем их попарно между собой попарно, где одна грань заподлицо, а другая плоскость со смещением. Лучше плоскость соединения промазать столярным клеем.

Получаем вот такие две заготовки.

Теперь нам нужно соединить их двумя упорными брусками размером 80 х 40 х 20 каждый.

Для большей прочности вставляем с обратной стороны вставки, «сажаем» на клей.

Основание шпиндельной коробки

Для изготовления шпиндельной коробки (подвижной части станка) необходимы элементы скольжения (качения). Для этой цели будут использованы мебельные направляющие для ящиков.

Необходимо отрезать 4 направляющих длиной 120 мм, а также сделать стопоры на концах, чтобы исключить случайный выход друг из друга.

Для изготовления основания нужно с помощью распиловочного станка или циркулярной пилы изготовить из фанеры три заготовки с размерами:

- 140 х 155 мм – 1 шт.

- 155 х 55 мм – 2 шт.

После чего нужно установить на них мебельные направляющие.

И собрать саму шпиндельную коробку в «П-образный» конструктив.

Далее устанавливаем шпиндельную коробку на раму.

Если установка была выполнена правильно и ровно – без перекосов, то шпиндельная коробка должна перемещаться вдоль рамы свободно, без зажимов.

Платформа (горизонтальная опора)

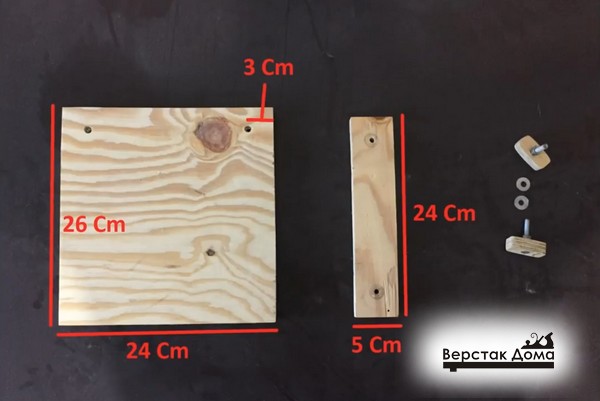

Для изготовления платформы (горизонтальной опоры) нам потребуется сделать из фанеры две заготовки:

- 260 х 240 мм

- 50 х 240 мм

Для крепления их между собой будет использованы винты М6 с крыльчатыми гайками, которые необходимо запрессовать в платформу.

Важно отметить, что соединять «намертво» (на клей и шурупы) нужно только меньшую делать – планку. Так как на нее будет большое усилие, то ее нужно прикрепить очень крепко.

Платформу крепим к планке, как уже было сказано выше, винтами М6. Для удобства можно на винты сделать ручки, чтобы закручивать их руками, а не с помощью инструмента.

Сверлильный стол

Для изготовления сверлильного стола потребуются 4 заготовки.

| Размер | Кол-во | Описание |

| 260 х 240 мм | 1 шт | Столешница |

| 260 х 60 мм | 1 шт | Вертикальная планка стола |

| Треугольник прямоугольныйКатеты: 60 х 60 | 2 шт | Угловые упоры |

Соединяем столешницу и вертикальную планку шурупами в торец.

Так как на стол возможны большие усилия, то его нужно выполнить достаточно крепким, поэтому потребуются дополнительные элементы прочности – это угловые упоры. Их две штуки и они должны быть установлены в месте углового соединения планки и столешницы.

Сверлильный стол должен легко перемещаться вдоль рамы и быть жестко зафиксирован при сверлении. Для этого на столе должна быть установлена направляющая.

Фиксация сверлильного стола на раме осуществляется с помощью болта, который поджимается гайкой с обратной стороны. Для установки болта, нужно в направляющие запрессовать крыльчатую гайку.

Затем устанавливаем сам винт.

После этого можно установить сверлильный стол на раму, поджав ее гайкой с ручкой из фанеры.

Крепление дрели

Изготовление крепления дрели начинается с того, что склеивается два листа фанеры и делается одна заготовка размером 165 х 85 мм. Это очень важный конструктивный элемент и ему потребуется дополнительная прочность, поэтому нужно склеить два слоя фанеры.

Крепление дрели будет осуществляться ее зажатием в посадочном месте передней рукоятки и так как оно у разных моделей отличается, то нужно определиться с моделью и, соответственно, с диаметром посадочного отверстия, для инструмента, который будет эксплуатироваться в этом станке. Сверлим посадочное отверстие под дрель.

Далее необходимо выбрать два угла у заготовки для того, чтобы в дальнейшем можно было установить тут фиксирующий винт. Выборку удобнее всего делать на лобзиковом станке.

Сверлим отверстие под фиксирующий винт.

Делаем пропил, который позволит губкам крепления сжиматься и фиксировать дрель.

Первая установка крепления дрели должна быть не сильной, нужно только «наживить» деталь, так как в дальнейшем будет регулировка перпендикуляра и, скорей всего, потребуется корректировка положения установки. Установка выполняется парой саморезов с обратной стороны шпиндельной коробки.

Установка дрели выполняется с помощью фиксирующего винта.

Теперь очень важно выставить перпендикуляр, то есть сверло в дрели должно быть строго перпендикулярно плоскости сверлильного стола.

После выравнивания необходимо более основательно зафиксировать крепление дрели к шпиндельной коробке (еще дополнительно 4 самореза), а также установить дополнительный угловой упор.

Механизм подпружинивания и рукоятка подачи сверла

Верхний кронштейн крепления пружины выполняется из бруска, в котором необходимо установить зацеп пружины – шуруп-кольцо (разведенное, чтобы установить пружину).

В дальнейшем нам потребуется установить рукоятку подачи сверла, поэтому осью ее вращения будет установленная заранее футорка в торец верхнего кронштейна крепления пружины.

Верхний кронштейн крепления пружины устанавливается на раму сверху.

Устанавливаем пружину, а ее нижний конец можно просто закрепить к недокрученный саморез.

В самой рукоятке нужно просверлить отверстие для установки металлической втулки – будущей оси вращения рукоятки.

Поступательное движение от рукоятки передается на крепление дрели через металлическую тягу, которая соединяется с рукояткой с помощью шурупа.

Установка рукоятки на станок дело не сложное – один конец рукоятки должен быть закреплен с помощью винта на верхнем кронштейне крепления пружины, а конец металлической тяги крепится с помощью шурупа к креплению дрели.

Теперь осталось только просверлить отверстие в сверлильном столе, чтобы при операциях сверления инструмент проходил через заготовку, при этом сверление будет полным и не останется не нужных сколов на поверхности заготовки.

Заключение

Мы своими руками сделали сверлильный станок из дрели, приложили фото всех технологических операций! Если следовать всем инструкциям, описанным выше, то получиться незаменимый инструмент, который по праву займет свое достойное место в Вашей мастерской.

Габаритные размеры станка

Приведем таблицу с габаритными размерами самодельного сверлильного станка из шуруповерта:

| Параметр | Значение |

| Длина | 290 мм |

| Высота | 600 мм |

| Ширина | 240 мм |

Чертежи заготовок

Приведем чертежи с размерами всех деталей самодельного сверлильного станка, описанного выше.

Видео

Видео, по которому делался этот материал:

Настольный сверлильный станок своими руками: схемы и чертежи

Не обязательно тратить деньги на настольный сверлильный станок, ведь его не так уж и сложно сделать своими руками. Для этого понадобится приобрести, изготовить или воспользоваться бывшими в употреблении деталями. Мы расскажем вам о создании нескольких конструкций, и вы сможете подобрать свою модель для сборки.

Дрель есть почти у каждого хозяина, строящего или ремонтирующего свой дом или квартиру, занимающегося ремонтом бытовой и садовой техники, различными поделками из металла и дерева. Но для выполнения некоторых операций дрели недостаточно: нужна особая точность, требуется просверлить отверстие под прямым углом в толстой доске или просто хочется облегчить свой труд. Для этого потребуется станок, который можно выполнить на базе различных приводов, деталей машин или бытовой техники, другого подручного материала.

Тип привода — принципиальное различие конструкций самодельных сверлильных станков. Одни из них изготавливаются с использованием дрели, в основном электрической, другие — с использованием двигателей, чаще всего — от ненужной бытовой техники.

Настольный сверлильный станок из дрели

Самой распространённой конструкцией можно считать станок, выполненный из ручной или электродрели, которую можно выполнить съёмной, для возможности использования её вне станка, и стационарной.

Основные элементы станка

Основными элементами станка являются:

- дрель;

- основание;

- стойка;

- крепление дрели;

- механизм подачи.

Основание или станину можно выполнить из цельного спила твёрдого дерева, мебельного щита или ДСП. Некоторые предпочитают в качестве основания металлическую плиту, швеллер или тавр. Станина должна быть массивной, чтобы обеспечивать устойчивость конструкции и компенсировать вибрации при сверлении для получения аккуратных и точных отверстий. Размер станины из дерева — не менее 600х600х30 мм, из стального листа — 500х500х15 мм. Для большей устойчивости основание можно сделать с проушинами или отверстиями под болты и крепить его к верстаку.

Стойка может быть изготовлена из бруса, круглой или квадратной в сечении стальной трубы. Некоторые мастера в качестве основания и стойки используют каркас старого фотоувеличителя, некондиционный школьный микроскоп, другие детали, имеющие подходящую конфигурацию, прочность и массу.

Крепление дрели осуществляется с помощью хомутов или кронштейнов с отверстием в центре. Кронштейн надёжнее и даёт большую точность при сверлении.

Особенности конструкций механизма подачи дрели

Механизм подачи нужен для вертикального перемещения дрели вдоль стойки и может быть:

- пружинным;

- шарнирным;

- конструкцией по типу винтового домкрата.

В зависимости от принятого типа механизма тип и устройство стойки также будет отличаться.

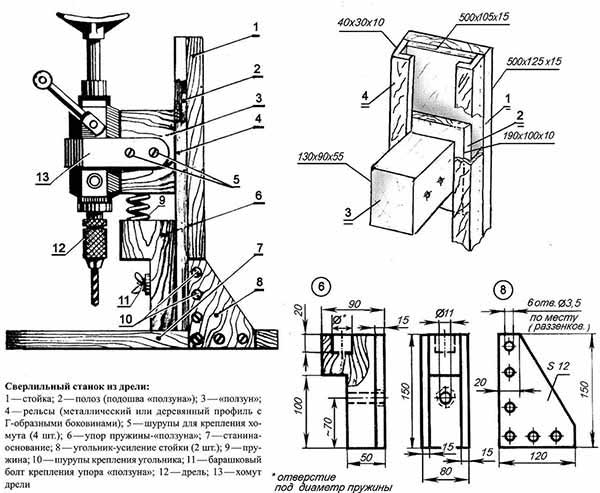

На чертежах и фото приведены основные конструкции настольных сверлильных станков, которые можно сделать из электро- и ручной дрели.

С пружинным механизмом: 1 — стойка; 2 — металлический или деревянный профиль; 3 — ползунок; 4 — ручная дрель; 5 — хомут крепления дрели; 6 — шурупы для крепления хомута; 7 — пружина; 8 — угольник для закрепления стойки 2 шт.; 9 — шурупы; 10 — упор для пружины; 11 — барашковый болт для крепления упора; 12 — основание станка

С пружинно-рычажным механизмом

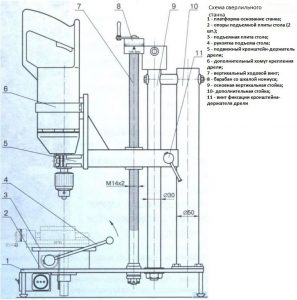

С пружинно-шарнирным механизмом: 1 — станина; 2 — шайба; 3 — гайка М16; 4 — амортизационные стойки 4 шт.; 5 — пластина; 6 — болт М6х16; 7 — блок питания; 8 — тяги; 9 — пружина; 10 — болт М8х20 с гайкой и шайбами; 11 — патрон для сверла; 12 — вал; 13 — крышка; 14 — ручка; 15 — болт М8х20; 16 — державка; 17 — стойка; 18 — стакан с подшипником; 19 — двигатель

С шарнирным беспружинным механизмом

Стойка, работающая по принципу винтового домкрата: 1 — станина; 2 — направляющий паз; 3 — резьба М16; 4 — втулка; 5 — гайка, приваренная к втулке; 6 — дрель; 7 — ручка, при вращении которой происходит движение дрели вверх или вниз

Сверлильно-фрезерный станок: 1 — основание станка; 2 — опоры подъёмной плиты стола 2 шт.; 3 — подъёмная плита; 4 — ручка подъёма стола; 5 — подвижный держатель дрели; 6 — дополнительная стойка; 7 — винт фиксации держателя дрели; 8 — хомут крепления дрели; 9 — основная стойка; 10 — ходовой винт; 11 — барабан со шкалой Нониуса

Станок из автомобильного домкрата и дрели

Каретка выполнена из мебельных направляющих

Мини-станок из списанного микроскопа

Основание и стойка из старого фотоувеличителя

Станок из ручной дрели: 1 — станина; 2 — стальные прижимы; 3 — пазы для крепления дрели; 4 — гайка крепления дрели; 5 — дрель; 6 — ползун; 7 — трубки направляющие

Видео 1. Пошаговое руководство для недорогого станка. Станина и стойка — деревянные, основа механизма — направляющая для мебели

Видео 2. Сверлильный станок — домкрат от «Жигули» и дрель

Видео 3. Пружинно-рычажная стойка для дрели

Видео 4. Пошаговое создание стальной стойки для дрели

Станок на основе рулевой рейки легкового автомобиля

Рулевая рейка для автомобиля и дрель — достаточно массивные изделия, поэтому станина должна быть также массивной и, желательно, с возможностью закрепления станка на верстаке. Все элементы выполняют на сварке, так как соединение на болтах и винтах может оказаться недостаточным.

Станину и опорную стойку сваривают из швеллеров или другого подходящего проката, толщиной около 5 мм. Рулевую рейку закрепляют на стойку, которая должна быть длиннее рейки на 70–80 мм, через проушины рулевой колонки.

Чтобы станком удобнее было пользоваться, управление дрелью выносят в отдельный блок.

Видео 5. Сверлильный станок на основе рулевой рейки от «Москвич»

Порядок сборки сверлильных настольных станков:

- подготовка всех элементов;

- крепление стойки к станине (проверяем вертикальность!);

- сборка механизма перемещения;

- крепление механизма к стойке;

- крепление дрели (проверяем вертикальность!).

Все крепления должны быть выполнены максимально надёжно. Стальные неразъёмные конструкции желательно соединять сваркой. При использовании любого рода направляющих нужно убедиться, что при движении не образуется поперечный люфт.

Совет! Для фиксации детали, в которой высверливается отверстие, станок можно оборудовать тисками.

В продаже также можно найти готовые стойки для дрели. При покупке нужно обратить внимание на массу конструкции и размер рабочей поверхности. Лёгкие (до 3 кг) и недорогие (до 1,5 тыс. руб.) стойки годятся для выполнения отверстий в тонком фанерном листе.

Сверлильный станок с использованием асинхронного двигателя

Если дрель в хозяйстве отсутствует или её не желательно использовать в станке, можно выполнить конструкцию на основе асинхронного двигателя, например, от старой стиральной машины. Схема и процесс изготовления такого станка достаточно сложные, так что его лучше делать мастеру с достаточным опытом выполнения токарных и фрезеровочных работ, сборки электросхем.

Оцените сложность работ по чертежам, которые мы даём в этой статье.

Устройство сверлильного станка с двигателем от бытовой техники

Для ознакомления с конструкцией приведём сборочные чертежи и деталировку, а также характеристики сборочных единиц в спецификациях.

Чертёж сверлильного станка с двигателем

Детали и материалы для изготовления станка приведены в таблице:

Таблица 1

| Поз. | Деталь | Характеристика | Описание |

| 1 | Станина | Плита текстолитовая, 300×175 мм, δ 16 мм | |

| 2 | Пятка | Стальной круг, Ø 80 мм | Может быть сварной |

| 3 | Основная стойка | Стальной круг, Ø 28 мм, L = 430 мм | Один конец обточен на длину 20 мм и на нём нарезана резьба М12 |

| 4 | Пружина | L = 100–120 мм | |

| 5 | Втулка | Стальной круг, Ø 45 мм | |

| 6 | Стопорный винт | М6 с пластиковой головкой | |

| 7 | Ходовой винт | Тr16х2, L = 200 мм | От струбцины |

| 8 | Матричная гайка | Тr16х2 | |

| 9 | Консоль привода | Стальной лист, δ 5 мм | |

| 10 | Кронштейн ходового винта | Лист дюралюминия, δ 10 мм | |

| 11 | Специальная гайка | М12 | |

| 12 | Маховик ходового винта | Пластик | |

| 13 | Шайбы | ||

| 14 | Четырёхручьевый блок ведущих приводных шкивов клиноременной передачи | Дюралюминиевый круг, Ø 69 мм | Изменение числа оборотов шпинделя выполняется перестановкой приводного ремня из одного ручья в другой |

| 15 | Электродвигатель | ||

| 16 | Блок конденсаторов | ||

| 17 | Блок ведомых шкивов | Дюралюминиевый круг, Ø 98 мм | |

| 18 | Ограничительный стержень возвратной пружины | Винт М5 с пластмассовым грибком | |

| 19 | Возвратная пружина шпинделя | L = 86, 8 витков, Ø25, из проволоки Ø1,2 | |

| 20 | Разрезной хомут | Дюралюминиевый круг, Ø 76 мм | |

| 21 | Шпиндельная головка | см. ниже | |

| 22 | Консоль шпиндельной головки | Лист дюралюминия, δ 10 мм | |

| 23 | Приводной ремень | Профиль 0 | Приводной клиновой ремень «нулевого» профиля, поэтому такой же профиль имеют и ручьи блока шкивов |

| 24 | Выключатель | ||

| 25 | Сетевой кабель с вилкой | ||

| 26 | Рычаг подачи инструмента | Стальной лист, δ 4 мм | |

| 27 | Съёмная рукоятка рычага | Стальная труба, Ø 12 мм | |

| 28 | Патрон | Инструментальный патрон № 2 | |

| 29 | Винт | М6 с шайбой |

Консоль привода

Четырёхручьевый блок ведущих приводных шкивов

Блок ведомых шкивов

Ограничительный стержень возвратной пружины

Разрезной хомут

Консоль шпиндельной головки

Шпиндельная головка обеспечивает и поступательное и вращательное движение. Она смонтирована на собственной базе — дюралюминиевой консоли.

Чертёж шпиндельной головки

Детали и материалы для изготовления шпиндельной головки приведены в таблице:

Таблица 2

| Поз. | Деталь | Характеристика |

| 1 | Шпиндель | Стальной круг Ø 12 мм |

| 2 | Ходовая втулка | Стальная труба Ø 28х3 мм |

| 3 | Подшипник 2 шт. | Радиальный подшипник качения № 1000900 |

| 4 | Винт | М6 |

| 5 | Шайбы-прокладки | Бронза |

| 6 | Рычаг | Стальной лист δ 4 мм |

| 7 | Стопор ходовой втулки | Специальный винт М6 с рифлёной кнопкой |

| 8 | Гайка | Низкая гайка М12 |

| 9 | Стационарная втулка | Стальной круг Ø 50 мм или труба Ø 50х11 мм |

| 10 | Подшипник | Радиальноупорный |

| 11 | Разрезное стопорное кольцо | |

| 12 | Концевая переходная втулка | Стальной круг Ø 20 мм |

Шпиндель

Ходовая втулка

Стопор ходовой втулки

Стационарная втулка

Концевая переходная втулка

Сверлильная головка в собранном виде

Сверлильный станок собран

Электрическая схема зависит от вида двигателя.

Простая электрическая схема для заводского станка 2М112

Самодельные станки для сверления печатных плат

Мини-станочки для сверления плат радиолюбителями также заимствуют привод от различных маломощных устройств. При этом используют резаки для обрезки фотографий в качестве рычагов, паяльники, цанговые карандаши вместо патрона. Место сверления подсвечивают светодиодными фонариками — возможностей для технического творчества достаточно.

Простая электрическая схема управления электромотором

Видео 7. Мини-станок для сверления плат

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Изготавливаем сверлильный станок из дрели своими руками

Сверлильные станки и их применение в быту

Просверлить отверстие в любом материале без особых усилий можно, применив для этого ручной электроинструмент, такой как дрель, дрель шуруповерт. Наверное, у каждого в домашней мастерской есть такой инструмент. Но когда возникает необходимость сверления большого количества, к тому же с большой точностью или под определённым углом, возникает необходимость в применении сверлильного станка.

Сверлильные станки для домашнего производства можно купить магазинах реализующих подобную технику. В основном это оборудование совместного производства – Россия – Китай, например под названием Калибр, Зубр, Энкор Корвет, есть чисто китайского производителя. Цены на них от 7900 рублей. В принципе, не так уж дорого, если немного подправить конструкцию, но качество – как получится, бывает, что попадается и неплохое. Много представлено моделей производства Швейцария – Китай, они хоть и дороже, но отзывы неплохие.

Станок сверлильный Калибр, ранее производимый в Москве, мощность 400 Вт

Станок сверлильный Калибр, ранее производимый в Москве, мощность 400 Вт

Совместное производство означает, что разработки, допустим, России, производится оборудование китайскими рабочими. При этом сохраняется название, конструкция и качество станка.

На таком станке при помощи приспособлений точность сверления будет намного выше, можно установить в тисках заготовку и произвести сверление под нужным углом, количество отверстий за единицу времени будет произведено больше. Кроме того, если нужно сверлить рая отверстий диаметром, к примеру, 1, 5 мм, без станка уж никак не обойтись.

Изготовление сверлильных станков своими руками

Если покупать станок, затем переделывать стойку, которая у большинства станков очень тонкая и ненадёжная, а также постоянно чинить выходящий из строя шпиндель, намного проще и выгоднее использовать дрель, которая у вас есть и сделать своими руками из неё сверлильный станок, используя типовые чертежи и схемы сверлильного серийного станка. Конечно, ручную дрель применять не стоит, если уже делать станок, то хороший и надёжный, но, если нет возможности использовать электродрель, и в наличии есть ручная, можно использовать и её.

Станок из ручной дрели, который можно полностью собрать из деревянных деталей.

Станок из ручной дрели, который можно полностью собрать из деревянных деталей.

Главное в таком станке, прочно закрепить основную стойку- трубу, на которой будет опора конструкции и винт, который будет являться ходовым. По нему и будет перемещаться дрель, посаженная в держатель.

Станок из ручной дрели, который можно полностью собрать из деревянных деталей.

Станок из ручной дрели, который можно полностью собрать из деревянных деталей.

Из сложных конструкций можно назвать только шкалу нониуса, установленную со специальным барабаном, но в крайнем случае, можно обойтись и без этого узла. Пример, как изготовлен такой самый простой сверлильный самодельный станок своими руками из дрели, можно посмотреть на фото, где автор использовал шатун, что бы изготовить крепление, в которую будет крепиться дрель. Также оригинальное и одновременно простое решение по натяжке троса.

Общий вид станка

Общий вид станка  Крепление троса по принципу крепления струны в гитаре

Крепление троса по принципу крепления струны в гитаре

Для изготовления стола и крепления дрели можно использовать металлопрокат, лучше прямоугольную трубу. Конечно, это скорее не станок, а скорее адаптер под дрель, но он неплохо справляется со своей задачей.

Если станок небольшой, скорее настольный мини станок, который будет использоваться для мелких работ, можно конструкцию под него изготовить из дерева и фанеры, как было показано на первой схеме. При изготовлении нужно учитывать, что такие узлы, как рычаг, который регулирует подачу дрели и пружина, которая дает жёсткость механизму, должны присутствовать в конструкции. Если дрель монтируется для постоянного использования, удобнее было бы переделать кнопку пуска.

В основном своими руками такие сверлильные станки из дрели изготавливаются настольными, поэтому нужно позаботиться, что бы плита стояла прочно, на ней не было перекосов. Кроме того, если есть возможность, неплохо бы выфрезеровать пазы для движения тисков, что бы вместе со сверлением можно было бы проводить и небольшую фрезерную работу.

Использование мощной дрели для изготовления сверлильного станка, особенности изготовления

Для фрезерования в комбинации со сверлением и для длительного сверления в металле большим диаметром сверл изготавливают сверлильный станок своими руками из дрели, имеющей большую мощность и относящейся к классу профессиональных инструментов.

Для мощной дрели требуется и более мощная подставка

Для мощной дрели требуется и более мощная подставка

Особенностью использования такой дрели есть её вес и большая вибрация при работе. В связи с тем, что в ней используется двигатель немного больших габаритов, все детали изготавливаются из металла, используется обычно двойная изоляция, вес дрели выше, чем у бытовых. Поэтому изготовление такой стойки должно быть только металлическим, кроме того, стол должен быть более массивным.

В этом случае много заводских деталей, но для мощной дрели эти детали находка

В этом случае много заводских деталей, но для мощной дрели эти детали находка

Пружину возвратную делаем также более мощную, как и трос, на котором работает прижим, должен быть диаметром не менее 4мм. Более мощными делаем и ручки, используя прут из металлопроката диаметром около 12 мм. Для каркаса лучше взять металлопрокат, особенно удачно будет применение квадратной или прямоугольной трубы, можно 50 х 50 или 40 х 60. Железо для рабочего стола берём не менее 3мм, сварку производим с учетом прямого угла.

Изготавливаем основание для стойки

Изготавливаем основание для стойки

Все детали собираем при помощи сварки или при помощи болтов 10-12 мм. Плита в готовом виде должна выглядеть следующим образом:

Плита основания в готовом виде, осталось покрасить

Плита основания в готовом виде, осталось покрасить

Все должно быть достаточно мощным.

Готовая стойка с держателем для дрели

Готовая стойка с держателем для дрели  Механизм подъема и опускания

Механизм подъема и опускания

Звездочку и цепь берем со старого автомобиля, можно найти на свалке металлолома.

Посмотреть видео, как изготовить из мощной дрели сверлильный станок своими руками:

Горизонтально – сверлильный станок из дрели, изготовленный своими руками.

Что бы просверлить отверстие, например, внутри длинного вала, при помощи вертикально – сверлильного станка, пусть даже покупного, сделать это качественно не получится, как бы не старались. Поэтому идея сделать станок с горизонтальной подачей будет очень кстати.

Рассмотрим пример изготовления такого станка. Для начала делаем набросок схему и определяемся с инструментом и материалами для нашего самодельного устройства.

Пример изготовления стойки для горизонтального сверления своими руками

Пример изготовления стойки для горизонтального сверления своими руками

Нужно иметь или циркулярку или распиловочный станок, дрель или дрель – шуруповерт, ручной инструмент, типа стамески, молотка, различных отверток и тому подобных инструментов.

Если мы будем изготавливать из дерева приспособление, как в нашем случае, нужно приготовить доску, лучше взять сосновую и фанеру 12 -15 мм, кусок ДСП. Болты стандартные, саморезы, втулка, можно взять готовые направляющие для мебельных ящиков, можно изготовить, гайку – крыльчатку, ручку, длинные болты – это как комплектующие.

Можно попробовать следующий, более усовершенствованный вариант.

Собираем раму из брусков и досок ДСП, ширина доски 20 см, длина около метра. Изготавливаем две направляющие, которые могут раздвигаться и фиксироваться на определённую ширину при помощи крепящих длинных винтов. Для точного сверления вычерчиваем линию, идущую строго по продолжению сверла. Стол может подниматься на нужную высоту также при помощи длинных винтов. Его изготавливаем из фанеры и перед установкой хорошо шлифуем и полируем его. Подъем стола происходит путем вращения ручки и как бы сдвигая прямоугольные призмы косой стороной друг по другу. Для лучшего скольжения по их сторонах набиваем полоски ламината.

Дрель устанавливаем в специальной стойке из фанеры или из доски.

Крепление дрели в горизонтальном положении

Крепление дрели в горизонтальном положении

Очень неплохой вариант по сборке можно посмотреть на таком видео:

По последнему примеру, пусть с ним и придётся повозиться, конструкция будет очень надёжная, на ней можно будет выдерживать минимально допустимые отклонения и служить она должна, по идее, долго. Так как такой станок будет выдерживать вибрацию из-за положения дрели, люфт в соединениях увеличиваться не будет.

DIY сверлильный станок из стойки и ручной электродрели.

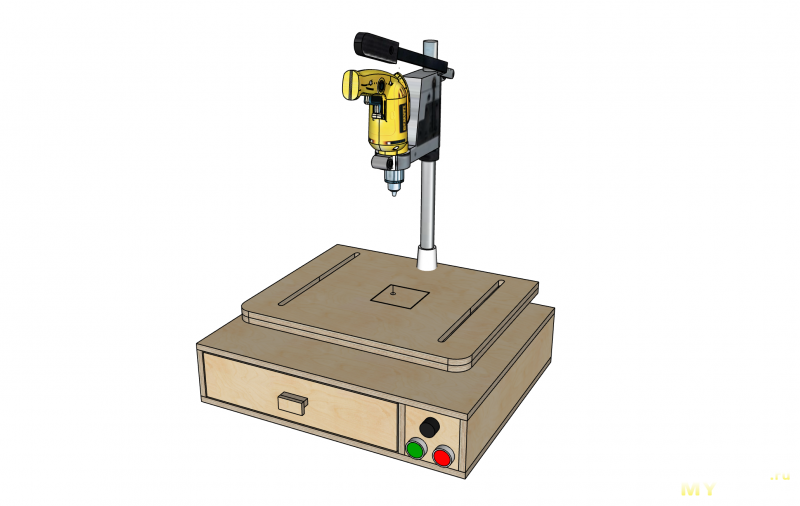

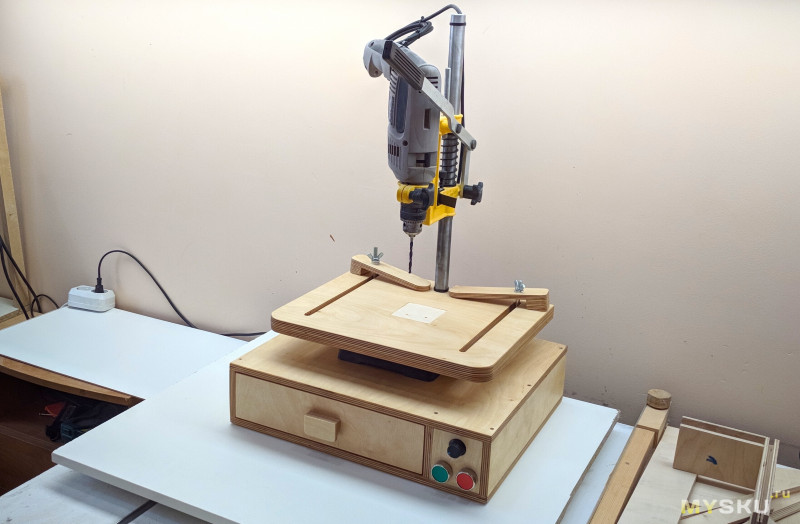

Всем добрый день! В этом обзоре я покажу, как удалось сделать небольшой простой сверлильный станок из приобретенной стойки под дрель и имеющейся, но редко используемой, ручной электродрели. Я постарался сделать законченное и удобное приспособление для любительских и бытовых нужд, без претензий на профессиональное применение. Как всегда, в обзоре описание процесса, чертежи, и полученный результат.

Всем добрый день! В этом обзоре я покажу, как удалось сделать небольшой простой сверлильный станок из приобретенной стойки под дрель и имеющейся, но редко используемой, ручной электродрели. Я постарался сделать законченное и удобное приспособление для любительских и бытовых нужд, без претензий на профессиональное применение. Как всегда, в обзоре описание процесса, чертежи, и полученный результат.

Все предыдущие года для сверления отверстий я вполне обходился шуруповертом, ну очень редко ручной дрелью. Этого вполне хватало, на деталях с небольшой толщиной проблем не возникало. Другой вопрос сверление четко вертикальных отверстий в большой толщине материала, иногда получается контролировать вертикальность сверла, иногда не очень.

Рассверливание меньшего отверстия сверлом большего диаметра: зачастую, при рассверливании изначальный центр отверстия мог и сместиться, в зависимости от того, как там себя найдет сверло.

Чтобы избежать всех этих проблем, ответственные детали и заготовки сверлить надо на сверлильном станке, которого естественно нет.

Я уже дошел до кондиции, когда сверлильный станок нужен, но вот что точно я от него хочу, какие параметры для меня важны, и какой нужно выбрать – я пока не знаю. Поэтому для наработки опыта и формирования у себя будущих потребностей, для лучшего и эффективного вложения средств в сверлильный станок в будущем, я решил поупражняться на самодельном станке из стойки для ручной дрели.

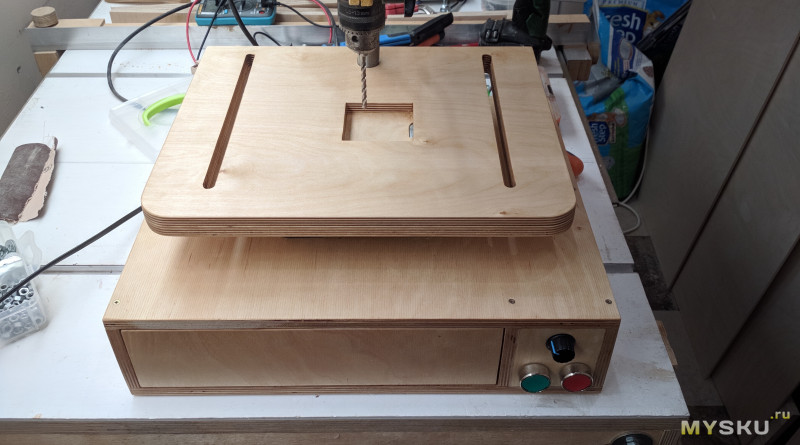

Можно было купить просто стойку, разместить в ней дрель и пользоваться, но мне необходимо было сделать удобное включение и выключение дрели, а также удобную регулировку скорости вращения. Поэтому я решил сделать для стойки небольшой постамент, с размещенными в ней органами управления, а также ящиком для сверл и других принадлежностей.

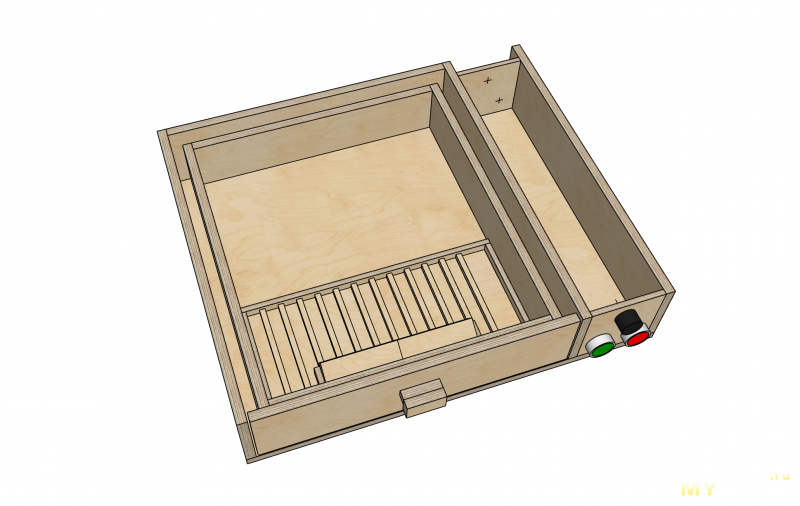

А на самом основании стойки решил сделать более широкий стол для размещения и фиксации заготовок под сверление. В ходе проектирования получилась вот такая конструкция (стойка и дрель в модели другие, взял из 3D Warehouse):

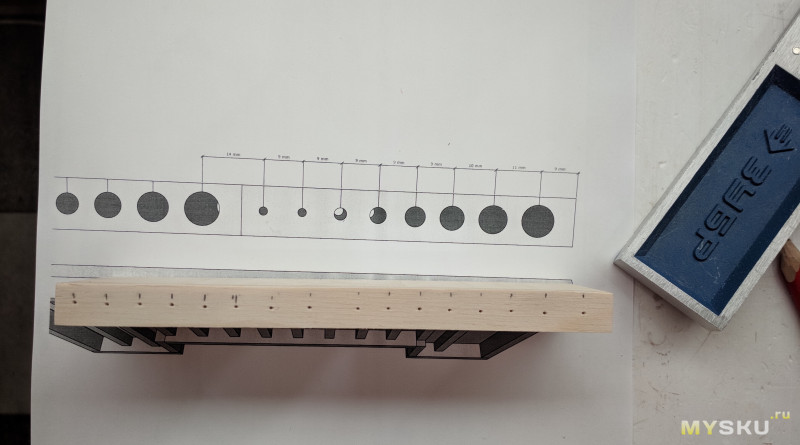

Конструкция ящика следующая, с установленным в нем органайзером под часто используемые сверла:

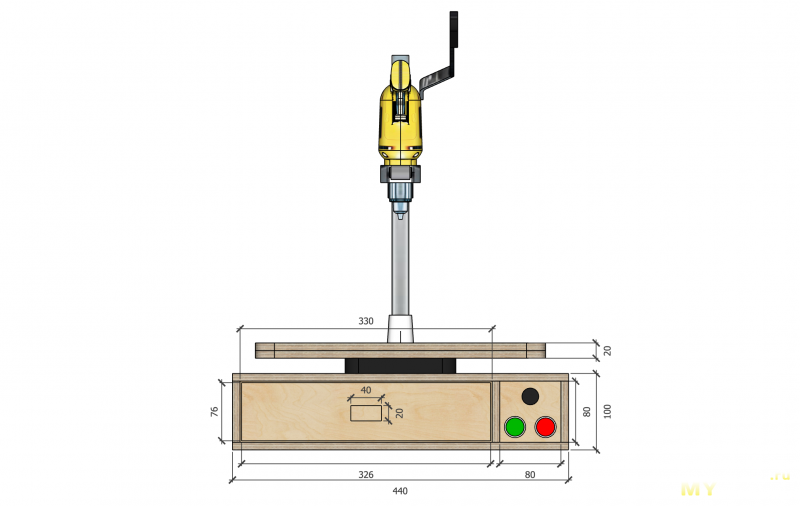

Чертежи с размерами:

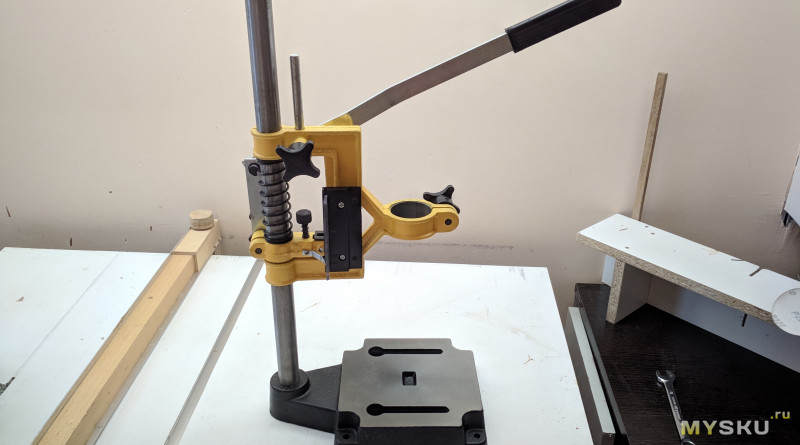

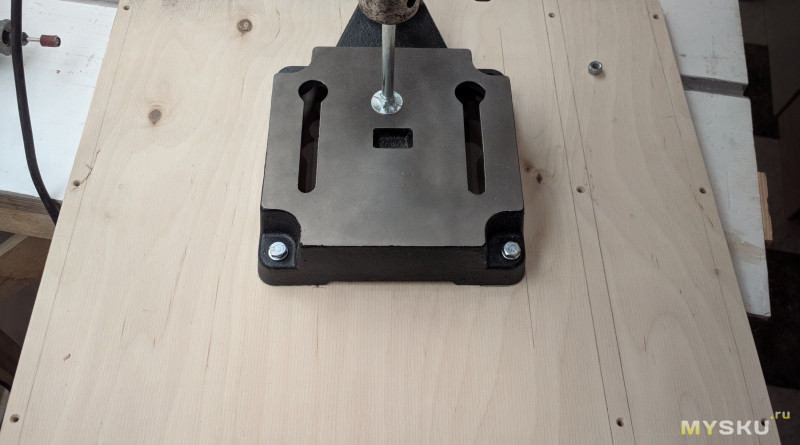

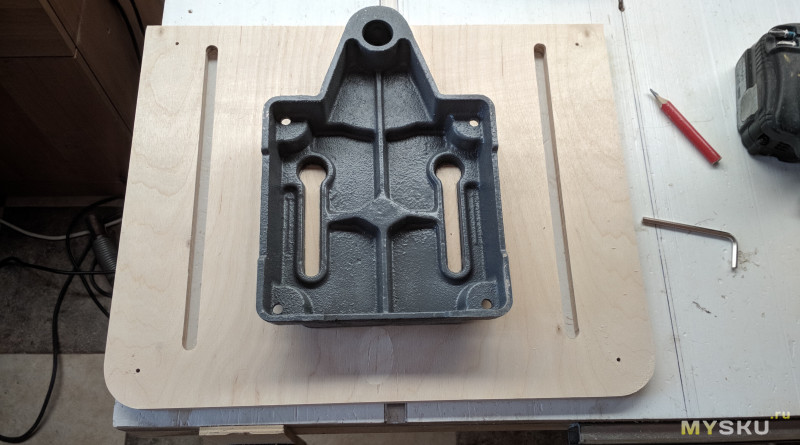

Изучив просторы сети и отзывы, была выбрана уже довольно известная стойка для дрели Энкор 20090 с цельнометаллической колонной и чугунными основанием и кареткой. (Паспорт стойки)

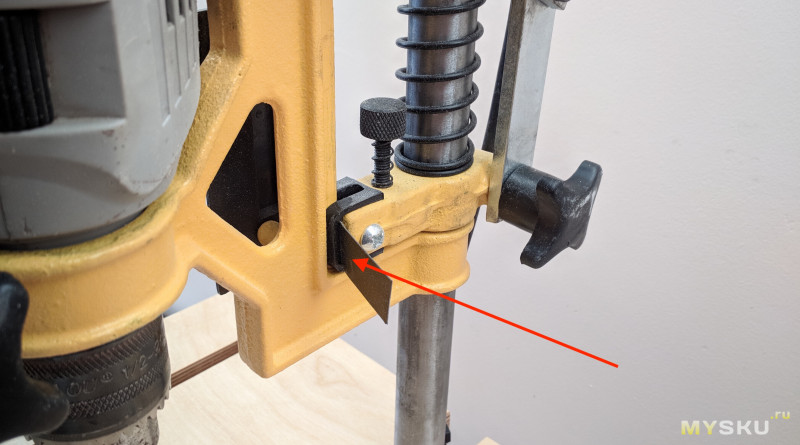

Несколько фото распаковки и сборки:

Люди в отзывах пишут про люфт в пластиковой направляющей каретки, и небольшом люфте в точке колонна-каретка, но не у всех. Мне достался люфт пластиковой направляющей, который вылечился просто подкладыванием кусочка пластика от папки для бумаг. Люфт пропал вообще, каретка стала туго ходить вверх-вниз, но густая силиконовая смазка убрала и эту проблему. Стойка отличная, тяжелая, монументальная!

В качестве рабочей части нашего станка выступила старенькая, но бодрая дрель Интерскол ДУ13/780ЭР:

Дрель плотно зашла в приемное гнездо на стойке, люфтов нет, фиксация отличная:

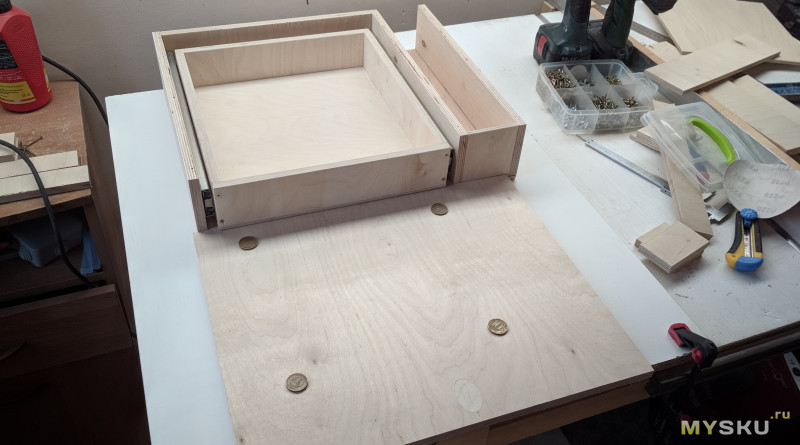

Начинаем собирать наш постамент с ящиком. Напиливаем детали постамента. В проекте я заложил фанеру толщиной 10 мм, но так получилось, что у меня стоял уже начатый лист 12мм, который я почему-то принял за 10мм, от этого у меня плыли размеры и я еще долго не мог понять почему ):

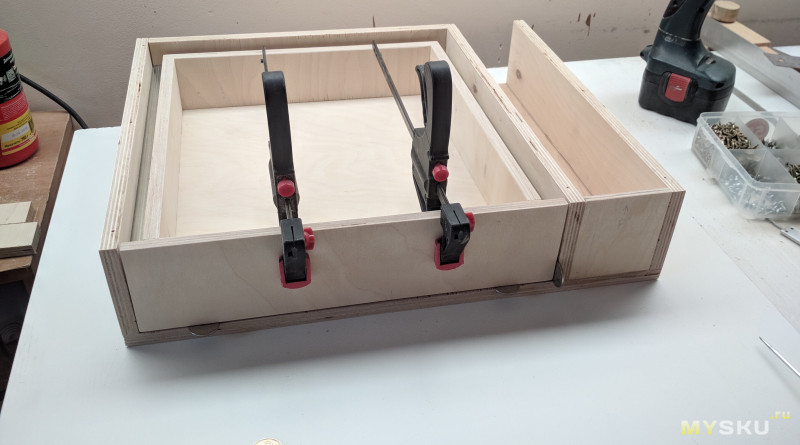

Собираем на саморезы и ПВА:

Напиливаем детали внутреннего выдвижного ящика, дно ящика из фанеры 6мм:

Готовим и вклеиваем заднюю и переднюю заглушки постамента:

Для выдвижного ящика используем мебельные шариковые направляющие:

Для крепления ящика к петлям положил рядом лист фанеры и подложил четыре 10-ти рублевых монеты для создания равномерного зазора между ящиком и основанием постамента:

Выпиливаем и приклеиваем на ПВА лицевую панель ящика, зазоры также регулируем монетами:

Не забываем сделать ручку для открытия ящика:

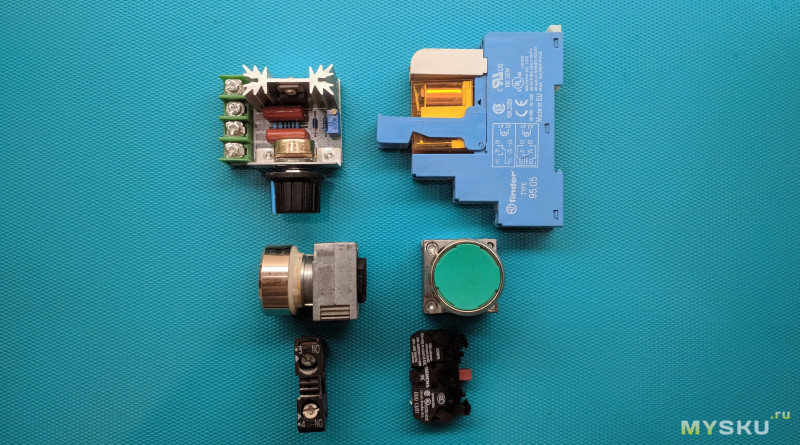

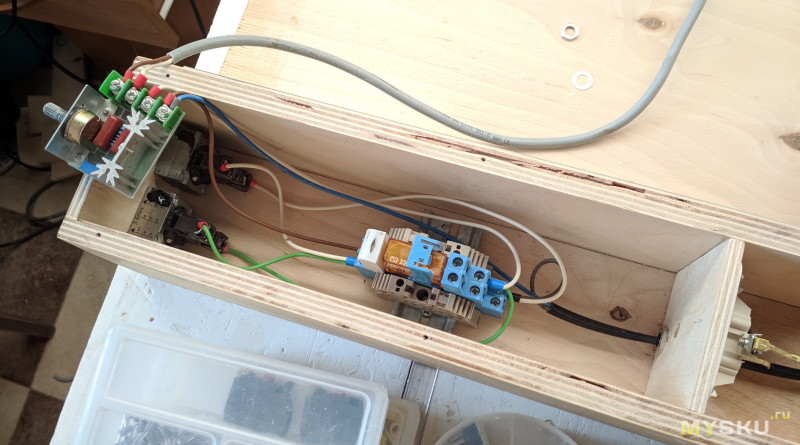

В качестве начинки для управления включением/выключением и регулировкой оборотов подобрал в закромах вот такой комплект: реле с катушкой 230V, две кнопки, c NO и NC контактами, и симмисторный регулятор оборотов (2000Вт) с Aliexpress:

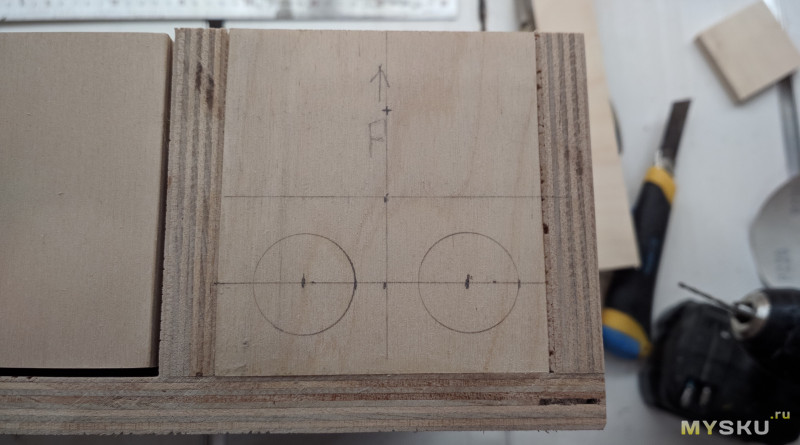

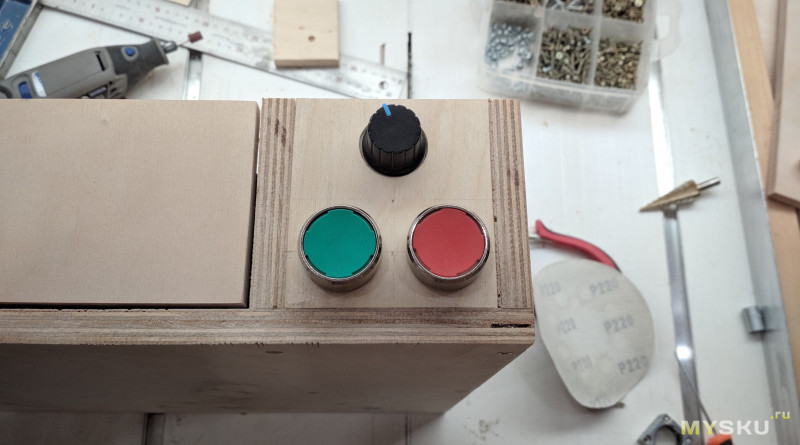

На передней панели размечаем отверстия под кнопки и потенциометр регулятора:

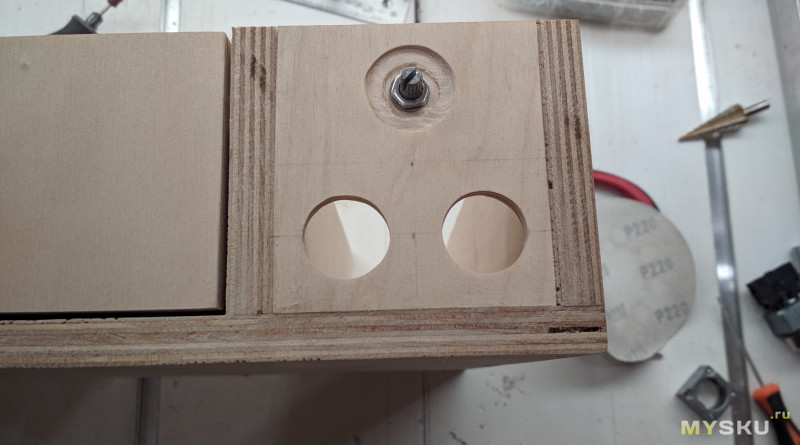

Сверлим отверстия. Под ручку потенциометра пришлось сделать небольшое углубление дремелем с фрезой, так как толщина лицевой панели 6 мм, и ручка нормально на вал потенциометра не садилась:

На заднюю заглушку блока кнопок решил поставить розетку под вилку дрели, а также сальниковый ввод для провода питания от сети:

Берем верхнюю крышку постамента, размечаем и сверлим отверстия для крепления основания стойки (верхнюю крышку постамента не приклеивал, крепил только на саморезы):

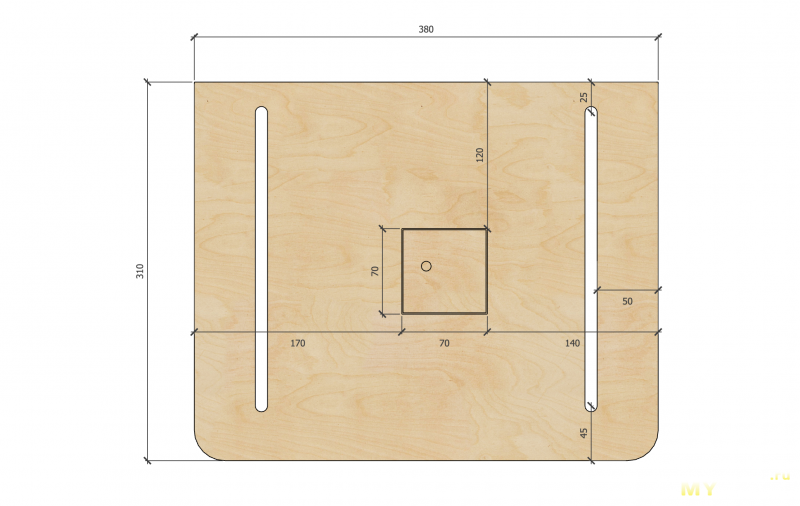

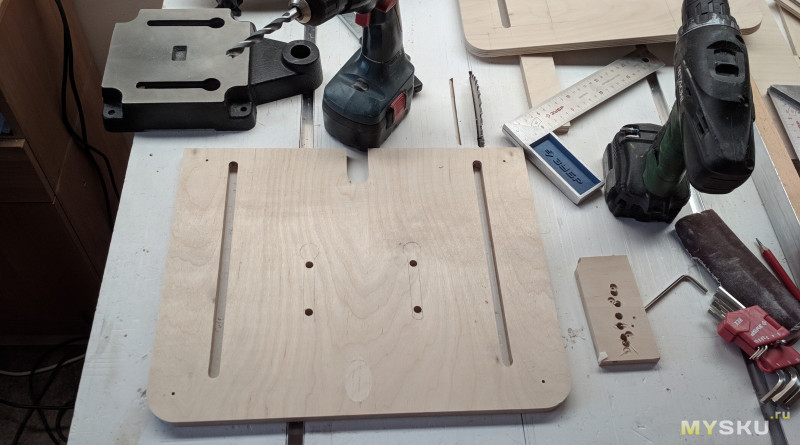

Переходим к изготовлению сверлильного стола. Будем делать из двух листов фанеры:

Соединяем два листа на четыре самореза, размечаем и выпиливаем лобзиком паз под колонну нашей стойки, дорабатываем дремелем:

Размечаем закругление углов:

Размечаем, берем фрезер и пазовой фрезой ф10мм по фанерному упору делаем пазы под перемещаемые прижимы стола, а также скругления стола:

Разбираем нашу деталь, берем нижний лист, размечаем и сверлим в нем отверстия для крепления стола к основанию стойки:

С обратной стороны, для крепления использовал вот такой крепеж с резьбой М8, чтобы утопить шляпки, сделал углубления дремелем:

Берем верхний лист стола, размечаем и выпиливаем квадратное отверстие 70х70 мм под сменный вкладыш. Вкладыш размещаем со смешением относительно центра, чтобы его можно было переворачивать и использовать все стороны квадрата вкладыша:

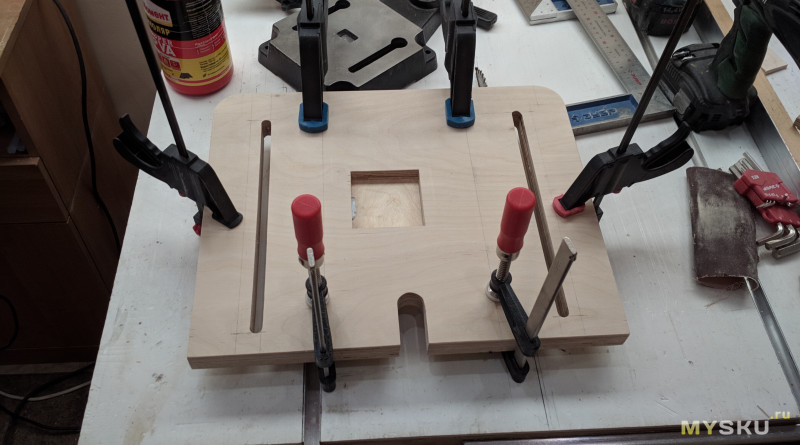

Склеиваем на ПВА оба листа нашего стола:

Готовим зажимы для стола. Их сделал из обрезков фанеры, немного скосил полученную пятку, чтобы получался хороший зажим тонких деталей. Отверстие 8мм под прижимной болт немного выработал в продольном направлении, чтобы болт в детали мог отклоняться относительно вертикальной оси.

Пробуем наш зажим в действии, используем длинный мебельный болт M8, шайбы и барашковую гайку:

Берем все полученные детали станка, шлифуем и покрываем маслом:

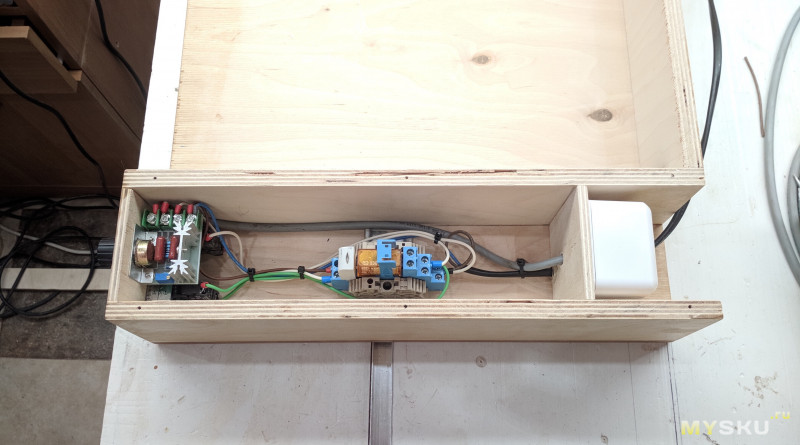

Ставим все компоненты системы питания и управления, кнопки и реле подключены по схеме с самоподхватом:

Делаем проверку включения, всё ставим и фиксируем провода:

Снизу постамента ставим прорезиненные ножки:

Крепим сверлильный стол к основанию стойки гайками М8:

Далее крепим уже основание со столом к верхней крышке постамента болтами и гайками М6:

Вставляем ящик, смотрим, что пока получилось:

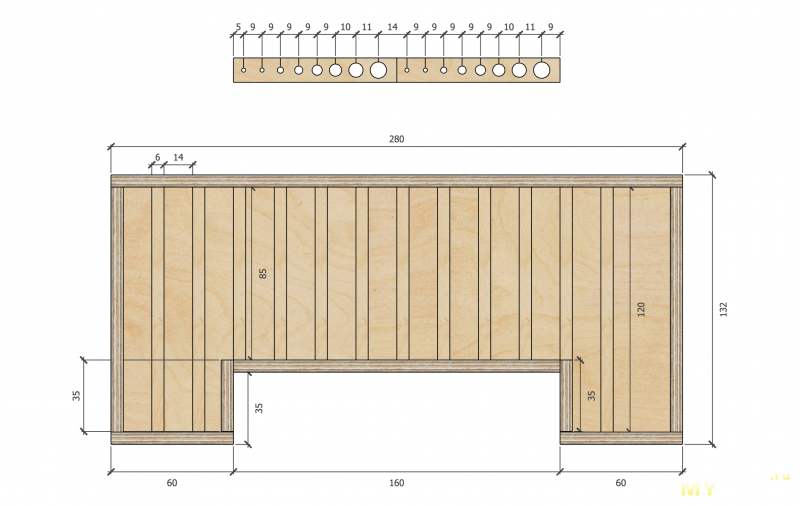

Переходим к изготовлению органайзера для сверл. Все детали горизонтального отделения органайзера из фанеры 6мм. Выпиливаем по чертежу основание, напиливаем тонкие полоски фанеры, и собираем бортики на ПВА:

Напиливаем на столе разделители шириной 6мм (для таких операций мне на распиловочном столе пришлось сделать вкладыш нулевого зазора из алюминия, так как изначальная поверхность стола уже износилась, и на фанере пошли сильные сколы):

Разделители клеим через шаблон 14 мм на ПВА. Глубину и ширину (6х14 мм) отделения брал из расчета своих пальцев, чтобы я мог без труда взять мелкое сверло со дна отделения:

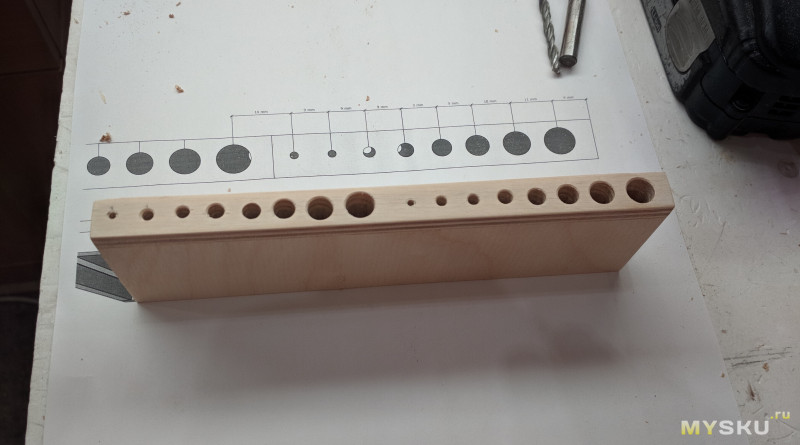

Вертикальный органайзер под самые ходовые сверла (два отделения под сверла по металлу и по дереву) решил сделать из фанеры 12 мм, но сверху приклеить полоску из фанеры 6мм, так как в торец фанеры сверлится совсем плохо:

Примеряем наш вертикальный органайзер к горизонтальному:

Размечаем и насверливаем уже на нашем столе отверстия в органайзере всеми доступными сверлами, от 8мм до 1мм с шагом диаметра 1 мм:

Примеряем оба органайзера в ящике:

Покрываем маслом новые детали, ставим в ящик. Вертикальный органайзер ставим на мелкие петли, чтобы его можно было откидывать в полностью вертикальное положение и иметь доступ к сверлам в нижнем отделении.

Перед горизонтальным органайзером приклеил в ящике упор из куска фанеры 6мм, после него в ящике чуть позже будет органайзер под фрезы, зенковки и другие крупные сверла. Также заготовил несколько квадратных сменных вкладышей:

Собираем все детали станка, сворачиваем и крепим кабель дрели, чтобы не мешал:

Сверлильный станок получился годный. Сверлить так гораздо удобнее, и главное точнее и аккуратнее. Нет конечно поддержания оборотов, с ним было бы еще комфортней, но я уже начинаю привыкать, какую скорость надо выставить на дрели и силу погружения для материала, чтобы не просаживать дрель, но и не испортить заготовку или деталь высокими оборотами. Это всё опытом отрабатывается. Поработаю на нем, пойму, что мне нужно и важно от станка, какие параметры мне будут критичны, чтобы возможно в будущем рассматривать «взрослый» станок.

В ближайших планах сделать к станку небольшие тиски для вертикального крепления заготовок и шлифовальный барабан, они мне нужны для приближающихся проектов.

Струбцины, крюки и тросы

Фильтры

- Дугообразные фермы 33

- Плоские фермы 32

- Уголки 77

- Струбцины, крюки, тросы, крепления 90

- Трубы для световых ферм 21

- Тормоза для световых ферм 3

- Треугольные фермы 39

- Квадратные фермы 67

- Все

- American DJ

- ASD

- Chauvet

- ETC

- Eurolite

- Global Truss

- Imlight

- Involight

- LAudio

- Martin

- Soundking

- Stagg

- Stairville

- SZ-Audio

Сделаем сайт лучше!

Пожалуйста, ответьте на несколько вопросов

Страховочный трос, с карабином, длина 140 см.

Страховочный тросик для подвесного светового оборудования, металл, 140 см.

Алюминиевый крюк для крепления трубы. Максимальная нагрузка – 200 кг.

Струбцина, 30-50 мм, оцинкованная сталь, нагрузка: 20 кг.

Стальная струбцина с порошковым покрытием предназначена для подвеса сценических приборов.

Страховочный трос, металлический, оболочка из прозрачного ПВХ, длина 760 мм, диаметр 4 мм, допустимая нагрузка 60 кг, петли на обоих концах

Крюк для крепления светового оборудования весом до 50 кг

Струбцина крепежная, 44-51 мм, М10, материал сплав алюминия, ширина 28 мм, максимальная нагрузка 150 кг, цвет серебристый.

Струбцина крепежная, 25-51мм, болт М10 с фиксацией винтом М8, винт барашек с упором, нагрузка 200 кг, цвет серебристый

Струбцина крепежная, 20-51мм, болт М8, упор на зажимном винте, полированная поверхность, нагрузка 75 кг, цвет серебристый

Страховочный трос, с карабином, длина 90 см.

Хомут на трубу, диаметр 50-55 мм.

Хомут на трубу, диаметр 50-55 мм, сдвоенный.

Комплект для стыковки ферм, тулка -1 шт, палец -2 шт, шплинт -2 шт.

Исполнение серебристого цвета.

Global Truss Wallmount MKII F33/F34 является настенным креплением для стропил и ферм.

Global Truss Wallmount Black MKII F33/F34 представляет собой настенный держатель для монтажа соответствующих конструкций.

Алюминиевый крюк для крепления 28-36 мм трубы

Global Truss Truss Spacer 210-265 mm Male – крепление для ферм F32, F33 и F34; длина крепления – 210 – 265 мм, тип…

Ни одно мероприятие не проходит без полноценного хорошего освещения и световых эффектов. Для организации праздников, концертов и других мероприятий используется большое количество световых приборов, различных по своему функционалу. Для полноценной работы, световое оборудование необходимо правильно расположить и зафиксировать. Именно для этих целей производители света создали специальное оборудование и аксессуары для монтажа.

Монтаж светового оборудования осуществляется с помощью специализированных ферм и креплений. Это позволяет правильно расположить и настроить приборы.

В интернет-магазине DJ-Store представлены:

– фермы

– струбцины

– крепления

– тросы и хомуты.

Зажим с фиксатором: надежный помощник сварщика, слесаря и строителя

Для выполнения многих работ по металлу необходимо кратковременно зафиксировать заготовки. Это легко выполняется с помощью специального инструмента — ручного зажима с фиксатором. Все об этом инструменте, его типах, конструкции и характеристиках, а также о его выборе и использовании — читайте в статье.

Что такое зажим с фиксатором?

Зажим с фиксатором (ручной зажим, клещи зажимные, клещи захватные, клещи быстродействующие, «третья рука») — тип ручного слесарно-монтажного инструмента; универсальные клещи с механизмом регулирования раствора губок и механизмом блокировки (фиксатором, запирающим механизмом), обеспечивающий фиксацию заготовки для выполнения операций по механической обработке, сварочных и иных работ.

Ручной зажим имеет несколько функций и возможностей:

- Удерживание одной детали для ее обработки с различных сторон;

- Фиксация двух или нескольких деталей для их соединения — сварки, клепки, резьбового соединения и т.д.;

- Удерживание деталей с целью защиты рабочего от травм, поражения электрическим током и т.д.;

- Освобождение двух рук рабочего при выполнении определенного круга операций.

Зажим с фиксатором 250мм SPARTA

Зажим с фиксатором 6″ удлиненный JTC

Зажим с фиксатором 7″ JTC

Зажим с фиксатором 5″ JTC

Зажим с фиксатором 20″ 5-40мм L=280мм JTC

Зажим с фиксатором 20″ цепной JTC

Зажим с фиксатором 250мм мягкая ручка JTC

Зажим с фиксатором 2″ 50мм JTC

Зажим с фиксатором 250мм ROCKFORCE

Зажим с фиксатором 10″ JTC

Зажим с фиксатором применяется в тех случаях, когда необходима временная фиксация (блокировка) одной или нескольких деталей в определенном положении. Обычно инструмент применяется для проведения разного рода жестяницких, сварочных, слесарных, а также столярных, плотницких и прочих работ, он позволяет удобно зафиксировать обрабатываемые детали без применения струбцин и иных устройств. Кроме того, зажимные клещи выступают в роли «третьей руки», которая помогает быстрее и проще выполнять разнообразные операции с деталями, освобождая рабочему обе руки.

Однако удобство и качество выполняемых работ во многом зависит от правильного подбора ручного зажима — чтобы сделать верную покупку, необходимо разобраться в существующих типах, характеристиках и особенностях этого инструмента.

Типы и конструкции зажимов с фиксатором

Устройство ручного зажима с фиксатором

Зажим с фикстором с широкими губками

Ручной зажим с фиксатором

Ручные зажимы с фиксатором делятся на две группы по конструкции и принципу работу регулируемого механизма фиксации:

- С ручной регулировкой раствора губок;

- С автоматической регулировкой раствора губок (с автоматической подстройкой под размер заготовки).

Основу инструмента первого типа составляют стальные клещи с двумя или тремя шарнирами, в которые встроен регулируемый зажимной механизм (механизм фиксации) эксцентрикового типа. Как правило, верхняя губка клещей выполнена неподвижной (заодно с верхней рукояткой), а нижняя губка с помощью шарниров соединена с нижней рукояткой, верхней губой и зажимным механизмом. Сам механизм представляет собой эксцентрик с рукояткой, который при повороте фиксирует положение (блокирует) обеих рукояток и губок. На задней части верхней рукоятки располагается регулировочный винт, с помощью которого можно изменять расстояние между губками в сомкнутом положении (это достигается перемещением стальной регулирующей планки).

Инструмент второго типа устроен аналогично, отличаясь конструкцией механизма фиксации. В этих клещах тоже используется эксцентриковый зажимной механизм, в котором предусмотрен трещоточный механизм установки расстояния между губками при их смыкании на обрабатываемой детали. Такой инструмент более дорог, поэтому пока он находит ограниченное применение.

Ручные зажимы отличаются назначением, конструкцией и типом губок.

По назначению инструмент делится на следующие группы:

- Сварочный — клещи этого типа используются для удерживания свариваемых деталей, имеют повышенную устойчивость к высоким температурам;

- Слесарный для жестяницких и иных работ — зажимы с различными по форме и размером губками, используемых для выполнения кузовных работ и различных операций с листовым металлом, фасонными изделиями и т.д.;

- Строительный — зажимы увеличенного размера с различными типами губок для выполнения слесарных, монтажных и иных работ в строительстве;

- Универсальные — зажимы широкого спектра применения.

По типу губок зажимы с фиксатором бывают:

- Стандартные полукруглые губки с зубчатой насечкой — губки обычно располагаются под некоторым углом к оси рукояток;

- Удлиненные губки с зубчатой насечкой;

- Плоские и широкие губки гладкие — губки могут располагаться как вдоль оси рукояток, так и под углом к ним;

- Фигурные губки различных форм и размеров;

- Губки для кромок;

- Вилочные губки — в виде двузубой вилки, верхние губки имеют изгиб под прямым углом, данный инструмент часто называют клещами сварщика;

- С-образные губки (губки глубокого захвата) — зажим с таким рабочим органом часто называют клещами-струбцинами или ручными струбцинами;

- С регулируемым цепным захватом — обычно это инструмент для работы с трубами или профильными заготовками большого сечения.

При этом губки многих типов могут иметь различную форму и конструкцию рабочих кромок, что определяется исходя из их назначения. Например, универсальные клещи-струбцины могут иметь закругленные и плоские рабочие кромки, также на них могут устанавливаться шарнирные опорные площадки для работы с листовыми материалами и заготовками неравномерной толщины. Захваты со стандартными и удлиненными губками обычно имеют зазубренные рабочие кромки, обеспечивающие надежную фиксацию заготовок, однако в них могут выполняться дополнительные углубления для работы с прутковыми материалами и т.д.

Зажимы с фиксатором изготавливаются из стали различных марок (наиболее часто — из хромомолибденовой), нередко для повышения коррозионной стойкости инструмент подвергается хромированию. Рабочие кромки губок могут подвергаться закалке для повышения их твердости и прочности. Детали зажима могут изготавливаться как штамповкой из листового материала, так и ковкой из заготовок различной формы. На рычаг разблокировки может наноситься пластиковый чехол для большего удобства работы. В целом, этот инструмент отличается повышенной прочностью и надежностью, что обусловлено его эксплуатацией в самых сложных условиях.

Характеристики ручных зажимов с фиксаторами

Из основных характеристик данного инструмента следует отменить их длину максимальный размер заготовки.

Ручные зажимы в зависимости от назначения имеют длину в пределах 125-300 мм, специальный инструмент для строительных и сварочных работ бывает увеличенных размеров. Но обычно зажимы помещаются в одной руке, что обеспечивает удобство работы с ними в различных ситуациях.

Что касается максимального размера удерживаемой заготовки, то здесь все зависит от типа и формы губок инструмента. Например, стандартные зажимы обычно предназначены для работы с заготовками толщиной 2,5-3 см, но иногда можно встретить инструмент под заготовки до 5 см. Зажимы с С-образными губками могут зажимать заготовки того же диапазона толщин, однако за счет своей конструкции с их помощью можно работать с уголками и с другими гнутыми деталями. Зажимы для работы с трубами могут работать с заготовками диаметром до 90 мм и более.

Как правило, характеристики ручных зажимов указаны на его этикетке, они могут присутствовать и в маркировке, нанесенной непосредственно на инструменте.

Как правильно выбрать и использовать зажим с фиксатором

Выбор ручного зажима с фиксатором необходимо делать, исходя из выполняемых с его помощью операций, формы, размеров и особенностей заготовок. Наиболее универсальными являются зажимы с полукруглыми и удлиненными губками с раствором до 35-50 мм — такой инструмент позволяет выполнять большинство сварочных, слесарных, жестяницких и иных работ. Однако для работы с заготовками увеличенной толщины и сложной формы необходимо использовать специальные зажимы — с вилочными губками и клещи-струбцины. А для работы с широкими листовыми заготовками применяются зажимы с плоскими широкими губками. Если же возникает необходимость работать с круглыми (трубчатыми) заготовками, то отличным решением может стать инструмент с цепным захватом.

Эксплуатация ручного зажима довольно проста. Для фиксации заготовки следует регулировочным винтом установить величину раствора губок — это проверяется пробным захватом заготовок до тех пор, пока инструмент при нажиме на рукоятки не зафиксируется. Если же используется инструмент с автоматической подстройкой по величине заготовки, то необходимо сразу выполнить захват (но иногда требуется регулировка силы захвата). После выполнения операции необходимо нажать на рычаг разблокировки — эксцентрик повернется и механизм фиксации освободит заготовку из губок.

Подробнее о приемах работы со сварочными, жестяницкими и иными ручными зажимами можно узнать в соответствующей учебной литературе.

Верный выбор и грамотная эксплуатация зажима с фиксатором — гарантия удобства выполнения работ различной сложности.

Тугой или закисший крепеж становится проблемой, которую можно решить с помощью специального инструмента — ударной отвертки. О том, что такое ударная отвертка, каких типов бывает этот инструмент, как он устроен и работает, а также о правильном выборе и применении ударных отверток — читайте в статье.

Определенные типы лакокрасочных материалов и клеев приобретают необходимые эксплуатационные характеристики при добавлении специальных компонентов — отвердителей. Все об отвердителях, их существующих типах, составе, принципе действия, а также применяемости и особенностях выбора — рассказано в статье.

В сфере ремонта и строительства самое широкое применение находит простой в применении и универсальный материал — монтажная пена. Все, что вы хотели узнать о монтажной пене, ее существующих типах, составе и характеристиках, а также о подборе и применении этого материала — рассказано в данной статье.

В авторемонтной практике и на различных предприятиях часто возникает необходимость розлива топлив, масел и других технических жидкостей из бочек и еврокубов в малые емкости — для этого используются бочковые насосы, о существующих типах которых, их устройстве, выборе и применении рассказано в статье.

Монтажные, слесарные, электромонтажные и другие работы сложно представить без простого, но функционального инструмента — пассатижей и плоскогубцев. О том, что такое пассатижи и плоскогубцы, какими они бывают и как устроены, а также о правильном выборе и использовании инструмента — читайте в статье.

Эксплуатация автомобиля летом сопровождается специфическими загрязнениями — битумными и смолистыми пятнами, следами насекомых и другими. Эти загрязнения не удаляются водой при мойке, решить проблему помогают специальные средства — очистители битума и следов насекомых, о которых рассказано в статье.

Длительная езда на автомобиле приводит к утомляемости мышц шеи и наносит вред здоровью позвоночника. Решить эти проблемы помогают подушки на подголовники. О том, что такое подушки на подголовники и зачем они нужны, а также об ассортименте, подборе и применении данных аксессуаров — узнайте из статьи.