Как построить экологически чистый дом?

Все чаще при строительстве домов применяют натуральные растительные материалы – солому, пеньки. Растительные волокна используются как для создания легких строительных блоков с особыми свойствами, так и в качестве естественного утеплителя. Сегодня разберем особенности одного из таких растительных материалов.

- Натуральное волокно для утепления дома

- Строим дом из костробетона

Пенька с давних времен была одной из основных сельскохозяйственных культур. Из нее делали одежду, обувь, лекарства, бумагу. Сейчас этот натуральный материал набирает популярность и в строительстве – приверженцы здорового образа жизни осваивают строительство и утепление домов с помощью этого материала.

Натуральное волокно для утепления дома↑

Универсальный утеплитель рекомендуется использовать для теплоизоляции полов, крыш и стен домов с деревянным каркасом.

Преимущества утепления конопляной подложкой:

- «Дышащий» микроклимат в помещениях. Утеплитель выступает как естественный фильтр для холода, но не блокирует воздухообмен, поддерживая здоровую среду обитания. Дом, утепленный этим натуральным волокном, реже нуждается в проветривании: в нем и так комфортно находиться.

- Превосходная теплоизоляция. По сравнению с другими утеплителями из биологического и синтетического волокна, конопляный утеплитель обеспечивает лучшую температурную изоляцию. В летнюю жару в таком доме будет стоять приятная прохлада, а зимой стены будут накапливать тепло.

- Акустическая изоляция: тихий дом. Благодаря особой структуре, это волокно глушит большинство внешних шумов, особенно на средних частотах. Внутри помещения сохраняется высокий уровень акустического комфорта, даже если вы не используете дополнительные средства звукоизоляции.

- Уменьшение расходов на отопление. По подсчетам специалистов, чтобы обогреть комнаты дома с утеплителем из пеньки общей площадью 100 м2, потребуется всего 3 кВт электричества в час – при условии, что толщина стен составляет хотя бы 400 мм. Теплые, уютные дома с этим утеплителем в отопительный сезон оказываются экономичнее коттеджей, утепленных искусственным наполнителем.

- Экологичность, безопасность для здоровья человека и домашних животных. Материал нетоксичен, не содержит поливинилацетата, силанов, карбамидных и фенольных связующих. Монтаж утепляющей прослойки не требует средств индивидуальной защиты, при эксплуатации дома нет необходимости соблюдать специальные меры предосторожности. Частицы волокна неопасны для кожи, глаз, дыхательных путей.

- Удобство без дополнительных вложений. Искусственные утеплители, как и некоторые подложки из натурального волокна, требуют регулярного обновления, так как с годами их свойства теряются, или приводят к загниванию дерева. Пеньковое волокно может многократно разбухать от влаги и высыхать до прежних размеров, защищая деревянные элементы от переувлажнения и не теряя природной упругости. Антисептические свойства материала предотвращают порчу посредством разложения, заражения грибком или плесенью.

Натуральный утеплитель из конопляного волокна легкий, крепкий и экологичный, поэтому для его монтажа не нужно дополнительное оборудование или крепежи.

Как основа для утепляющей прослойки, этот материал не имеет аналогов по функциональности среди натуральных или искусственных волокон. Прочное, не пылящее волокно с приятным травянистым запахом выдерживает нагрев до 260°C, что позволяет использовать его для утепления:

- деревянных коттеджей нового типа;

- старых жилых построек;

- бань, уличных или домашних саун;

- мастерских и других строений.

Утеплитель на 90% состоит из конопляного волокна, на 10% – из полиэфирного волокна, обеспечивающего тепловое соединение. Пенька – это природный антисептик, поэтому такой утеплитель не боится плесени и грибка, не подвержен гниению. Влагоустойчивое волокно не только выдерживает перепады уровней влажности, но и обеспечивает надежную защиту:

- крыш, чердаков, чердачных перекрытий;

- деревянных полов и стен;

- междуэтажных перегородок.

Деревянные здания, утепленные пенькой, не мерзнут и не гниют. Их владельцы реже сталкиваются с насекомыми-вредителями: жучками-древоточцами, клопами и другими паразитами. Этот материал действует на насекомых отталкивающе, обеспечивая сохранность основного строительного материала.

Универсальный утеплитель рекомендуется использовать для теплоизоляции полов, крыш и стен домов с деревянным каркасом. Это позволяет получить максимальную пользу от выбора экологически чистого утеплителя.

Строим дом из костробетона↑

Одна из последних тенденций в строительстве – возведение зданий из кирпичей или блоков, отлитых из смеси рубленной конопляной костры и извести. Такие блоки имеют лучший внешний вид, чем другие блоки на натуральной основе – например, кирпичи из соломы. По практическим характеристикам этот материал во многом опережает обычные кирпичи:

- Меньший объем обеспечивает лучшую теплоизоляцию. Высокие теплоизоляционные свойства конопляного волокна определяют тепловые показатели костробетона. Стены из конопляных блоков могут быть тоньше, чем кирпичные, и лучше удерживать тепло.

- Высокая прочность, отличная сейсмическая приспособленность. Кирпичи из костробетона меньше крошатся. Легкие стены выдерживают подземные толчки, движения вод и другие нагрузки без повреждений.

- Минимальный вес, меньший объем блоков для строительства зданий тех же габаритов. Кирпич из костробетона может все то же, что и обычный красный кирпич, но позволяет сэкономить на материалах и рабочей силе. Из-за меньшей толщины стен и малого веса работать с такими блоками проще, укладка идет быстрее.

- Высокая биологическая стойкость. При смешении с известью конопляное волокно не утрачивает антисептических свойств. Конструкции из конопляных блоков защищены от отсыревания, гниения, грибка и плесени на биологическом уровне.

- Простая отделка. Вы можете воплотить любые дизайнерские решения в доме из костробетона.

Чтобы начать строить из этого натруального материала, не нужны специальные навыки или лицензии. Просто смешайте конопляную костру Feelright с известью так же, как вы бы это сделали для подготовки других блоков на натуральной основе.

Как сделать утеплитель из костры конопли для дома

Как сделать утеплитель из костры конопли для дома и зачем делать такой утеплитель?

Известный строительный материал, получаемый из конопли – костробетон, обладает незаурядными свойствами, проверенными временем. На юге Франции есть мост из костробетона, который служит людям уже 1500 лет.

Фото взяты из открытых источников интернета

Фото взяты из открытых источников интернета

Ученые изучили причину долговечности такого бетона и пришли к выводу, что вещества из конопли обладают свойством упрочнения строительного материала со временем, аналогично действию добавок из вулканического пепла в старинных римских постройках. Во многих странах строителство домов из костробетона считается перспективным направлением. Однако возводить полностью стены из него было бы преждевременным и рискованым предприятием, так как еще не изучены зависимости прочности и теплопроводности от процентного содержания конопли, а также от степени измельченности и прочих подобных факторов. При этом есть уверенность, что такие данные появятся в скором времени.

А пока рассмотрим процесс изготовления утеплителя из костры, который кроме хороших теплоизолирующих свойств обладает также прочностью, то есть не проседает со временем, его не грызут мыши, не любят селиться в нем насекомые. Не горюч. Одним из самых важных свойств данного утеплителя является его экологичность, отсутствие выделения вредных веществ, чем не могут похвастаться эковата, пенополистирол и прочие подобные материалы.

Все отлично, но костра конопли, то есть части стеблей растения, оставшиеся после удаления волокна, – материал, который можно купить сейчас только на некоторых немногочисленных предприятиях нашей страны, да и то, если его вам продадут. Выращивание же конопли в личных хозяйствах в стране запрещено, в том числе “технической”, то есть с содежанием ТГК (тетрагидроканнабиола) менее 0,1%.

Если вы не нашли костру конопли, то можно использовать костру льна или обычные деревянные опилки.

Для утеплителя из конопли берут костру конопли и гашеную известь – хлористый кальций, в пропорции: на 100 кг костры 25 кг извести. Известь разводят в воде (100-150 л воды) и в полученном таким образом известняковом молоке костру выдерживают 3-4 дня. Вся эта масса каждый день хорошо перемешивается. Важно представлять, что растительное сырье, не только из конопли, содержит сахара и другие вещества, склонные к гниению и появлению в нем плесени. Известь разлагает эти вещества и существенно увеличивает срок службы утеплителя. Однако работать с ней надо осторожно, не допуская попадания на кожу, в глаза. Иногда применяют и другие химические добавки.

Далее замес раскладывается в приготовленные формы, трамбуется и просушивается. Так получается костробетон – превосходный утеплитель.

Но такие блоки практически не применяют, так как они получаются рыхлыми. Обычно для придания прочности в подготовленную влажную массу добавляют качественный цемент, марки 400 или выше. На 1 кг сухой костры расходуют от 0,1 до 1 кг цемента. Цемент добавляется не сразу, а постепенно, все время перемешивая. После этого замес раскладывается в подготовленные формы или опалубки, утрамбовывется, оставляется на несколько часов.

Полученные таким образом блоки костробетона используют для утепления стен, полов, потолков, постройки подсобных помещений. Есть опыт эксплуатации небольших построек до 30 лет без разрушения. При экспериментальном строительстве зданий с 2- 3-этажной высотностью в костробетон добывляют значительное количество песка. Естественно, при этом изменяются теплопроводные свойства материала, и о его преимуществах говорить пока не представляется возможным.

Материал, полученный по подобной технологии при использовании деревянной щепы, стружек, опилок называется арболит. Арболит был хорошо изучен и стандартизирован еще в 60 годы в СССР. Было построено несколько заводов по производству арболитовых блоков, но его преимущественные свойства были недооценены. В настоящее время происходит настоящий бум по возрождению его производства.

Известен также строительный материал фибролит, в его состав входит древесная крошка, цемент, сернистый глинозем и жидкое стекло. Фибролитовые блоки получаются легкими, влаго- и шумонепроницаемыми, прочными.

И в заключение хотелось бы отметить немаловажное общее свойство всех описанных здесь строительных блоков – их низкую стоимость. Приложите немного усилий и терпения – и будете вспоминать о проделанной работе с удовольствием!

Перейдет ли мир на костроблоки?

На планете до 30% общих годовых выбросов парниковых газов приходится на сектор обычного строительства (данные Программы Организации Объединенных Наций по окружающей среде, ЮНЕП). В связи с ростом строительных мощностей ожидается, что в ближайшие 20 лет эти выбросы вырастут вдвое. В связи с этим растет интерес к строительным материалам на биологической основе, в том числе производству строительных материалов из конопли.

По данным Совета по экологическому строительству США (USGBC), конопля – натуральное, экологически нейтральное сырье, которое обладает рядом уникальных свойств для широкого спектра применений в строительстве и обеспечивает ежегодное «сокращение» углерода CO2 примерно на 8 тонн.

Лубяные конопляные волокна – альтернативный стекловолокну конкурентоспособный по стоимости изоляционный материал, обладающий высокой воздухонепроницаемостью, отличными акустическими характеристиками и устойчивостью к плесени.

Костра используется для производства костробетона – разновидности арболита, в состав которого входит органический наполнитель – древесная щепа, стебли хлопчатника, костра льна либо конопли (1 часть), цемент (2 части), песок (6 частей) и вода (4 части). Готовят его, сначала смешивая костру и песок, затем добавляя цемент, воду и тщательно перемешивая компоненты до получения однородной массы, из которой формируют блоки.

Недостаток блоков из костробетона в том, что они не очень прочны (предел прочности на сжатие – 1,2 Мпа). Поэтому их нельзя использовать в качестве несущих стен, особенно, для домов в два-три этажа. Для такого строительства требуется деревянный или металлический каркас, который и берет на себя всю нагрузку. Кроме того, прочность бетонного биокомпозита и, соответственно, пригодность полученного материала для строительства зданий, определяет ряд факторов – режимы прессования, сушки, состав закрепителя и цемента, структура костры. Но при правильной технологии материал простоит долго. Во всяком случае, в Нагано (Япония) сохранился дом, построенный в 1698 году.

Еще один минус – затраты на строительство зданий из пенькового бетона на 10 -15% выше, чем у традиционных деревянных сооружений. Однако материалы из конопли дают дополнительные преимущества в виде более низких затрат на отопление и кондиционирование воздуха, обеспечивают лучшую вентиляцию в закрытом помещении. К тому же, с ростом производства конопли и снижением стоимости сырья, строения из пенькового бетона смогут конкурировать по цене с кирпично-фанерными конструкциями.

Это подтверждает опыт Германии – одной из стран, активно внедряющих конопляные строительные материалы. Немецкие строители ежегодно используют 100 000 кубометров изоляционного материала из конопли. По данным правительства ФРГ возобновляемые источники теплоизоляции в настоящее время составляют 7% от общего рынка этих материалов. Однако рост объемов возобновляемого сырья в строительной отрасли составляет 3,1% в год, значительно превышая рост рынка изоляционных материалов в целом.

Ставку на блоки из конопли также делает компания HempBlock (ранее GeoSIP) из Квинсленда – ведущая в Австралии и Новой Зеландии строительная компания – производитель конопляного бетона* и блоков Hempcrete

Система HempBlock основана на укладке специально формованных строительных блоков Hempcrete (разновидность арболита, который состоит из воды, извести и 84% волокна конопли). подходит для каркасных зданий высотой до двух этажей. В качестве каркаса используются стоечно-балочные рамы из стали и бетона, пролеты стен между которыми заполняются пеньковыми блоками массой около 40 фунтов (18 кг). Блоки также могут использоваться в качестве изоляции для уже существующих конструкций.

HempBlocks имеет рейтинг изоляции до R28, устойчив к вредителям, выдерживает, не воспламеняясь, температуру до 300°. Система уже используется в Австралии, была аккредитована и протестирована несколькими организациями Международного сотрудничества по аккредитации лабораторий (ILAC). Сейчас система HempBlock стоит 14 долларов за квадратный фут и эффективнее традиционных материалов: требуется три, а не четыре или пять слоев блоков, которые, к тому же, монтируются на 70% быстрее (на строительство 1 кв. м требуется всего 10 минут).

В настоящее время компания HempBlock совместно с французской компанией по производству пенькового бетона Vieille Matériaux заключила дистрибьюторскую сделку по продаже строительных изделий из конопляного бетона в шести регионах США. В 2020 году в США было выдано более 416000 разрешений на одноквартирное жилье для новых застроек. Для получения разрешения на производство и применение в строительстве изделий из пенькового бетона, продукция компании проходит сертификационные испытания в США. Впрочем, производство таких блоков в США станет коммерчески выгодным лишь при условии доступности и низкой стоимости конопли на местном рынке.

Аналогичные системы разрабатываются в России и на Украине. Например, Аркадий Тионко рекомендует использовать вяжущий органический растворитель, магнезиальный бикарбонатный,двухкомпонентный отвердитель и 100 – 300 грамм костры на литр готового материала. В итоге можно получить параметры (прочность/плотность/теплопроводность) в диапазоне от 0.5 МПа/260 кг/кубометр/0.06 до 5 МПа/600/0,12. При такой рецептуре прочностные характеристики конопляных конопляных костроблоков на 30 – 70% превышают аналогичные параметры блоков из портландцемента.

Стены из костробетонных блоков хорошо держат тепло (коэффициент теплопроводности – 0,18 Вт/(м*К): стена из костроблоков толщиной 15 см по теплоизоляционным показателям эквивалентна кирпичной стене два кирпича (51 см). При этом помещение «дышит». Блоки с кострой легче, чем стандартные бетонные, что упрощает монтаж. Согласно действующих норм термосопротивления (R=4-4.5) толщина стенки в зависимости от необходимой прочности составит 30-40 см, а расчетная цена кубометра кладки при цене костры 12 р/кг не превысит 10 000 рублей.

Впрочем, у костроблоков есть и скептики. Так, Ильдар Башаров считает, что газобетон обладает лучшими характеристиками. Кроме того, при каркасном строительстве целесообразнее использовать утеплитель, который имеет коэффициент теплопроводности 0,036. Это 5 раз более эффективно, чем костробетон.

Canadian Industrial Hemp Corp. (Торонто),

Костра и ее применение в строительстве

Костра – отходы от растений (лен и конопля), после первичной обработки, которые используются в прядильной промышленности.

Состав костры: лигнин (21…29%), целлюлоза (45…58%), пентоза (23…26%). Костра состоит из частиц размером 10…20 мм по длине и толщиной 0,1…1,5 мм (фото 1).

Костра, как строительный материала — применение

Используется костра в строительстве для изготовления теплоизоляционных материалов и как наполнитель для материалов с улучшенными теплотехническими показателями. Есть интересные данные, что при толщине стен 400 мм с использованием утеплителя из костры, для обогрева помещения площадью 100 м 2 необходимо в зимнее время года всего 3 кВт/ч электроэнергии. Наиболее широко костра применяется для строительства частных домов и коттеджей с деревянным каркасом. Также она используется для изготовления полов.

Основу костры составляют лён или конопля, свойства которых практически одинаковые.

Костра может производиться в виде:

- насыпной костры (в мешках);

- костроплиты;

- блоки и кирпичи из костры.

Костробетон

Костробетон – это легкий бетон с органическим заполнителем – костры, фото 2. Костробетон состоит из костры, вяжущего (цемент или известь), песка, воды и по необходимости ускорители твердения. В составе волокон конопли или льна содержится большое количество кремнезема SiO2 (диоксида кремния), который при взаимодействии с водой и вяжущим, вследствие гидратации образует прочный контакт и соединение. Блоки или стены из костробетона на протяжении всего времени эксплуатации продолжают медленно набирать свою прочность и кроме того при наборе прочности поглощают углекислый газ, что создает комфортную атмосферу в помещении.

Фото 2. Приготовление костробетона и возведение стен из этого материала

Состав костробетона

Примерная пропорция компонентов костробетона по массе следующая: 1:0,44:3,7:1,85, (Ц:К:П:В), где Ц – портландцемент М400 или М500, К – костра, П – песок, В – вода. Вначале необходимо перемешивать костру с песком, затем затворяют водоцементной смесью и перемешивают до получения однородного раствора.

Костробетон следует укладывать послойно (10…15 см) с уплотнением. Удельная плотность костробетона составляет 400…700 кг/м 3 . Такой бетон обладает хорошей тепло- и звукоизоляцией. Строительство с применением костры значительно снижает стоимость строительства жилых домов.

На строительство дома среднего размера (площадью около 150 м 2 ) необходимо 10…12 тон костры.

Применяется для строительства наружных и внутренних стен. Технология строительства из костробетона больше всего нашла применение в таких странах, как Австралия, Германия, Великобритания, Франция, США и начала развиваться в Украине. В Украине строительство домов из костры представлено фирмой «Экодом».

Костроплиты

Изготовление костроплиты происходит путем прессования костры и вяжущего вещества, фото 3. Такие плиты обладают хорошей звукопоглощающей способностью. В зависимости от области применения, удельная плотность плит составляет 300…600 кг/м 3 .

Фото 3. Костроплиты

Блоки и кирпичи с использованием костры

Блоки и кирпичи также получают путем заливки в формы костробетона или путем прессования, фото 4. Блоки и кирпичи из костры имеют коэффициент теплопроводности – 0,18 Вт/(м*К). Теплоизоляционные характеристики этих блоков и кирпичей высокие, например, стена из блоков костры толщиной 15 см эквивалентна по теплоизоляции кирпичной стене толщиной в два кирпича (толщиной 510 мм).

Фото 4. Блоки и кирпичи из костры

Блоки и кирпичи из костры обладают не высокими прочностными характеристиками, например, предел прочность на сжатие 1,2 МПа. Поэтому, ограничением для использования блоков и кирпичей из костры – это его несущая способность. Конечно, можно увеличить прочность на сжатие за счет прессования и добавления песка с вяжущим, но это значительно снизит их теплотехнические показатели.

Так как эта прочность не совсем пригодна для возведения несущих стен, блоки и кирпичи используют для закладывания стеновых проемов (деревянные стойки воспринимают нагрузку). Несущие стены из блоков и кирпичей из костры можно возводить не выше 3 этажей (высотой до 9…10 м).

Стоимость утепления из костры в Украине будет стоить от 40 у.е./м 3 , что относительно недорого. А вот блоки и кирпичи из костры стоят намного дороже по сравнению с обычными. Например, из некоторых источников известно, что в Европе кирпич размером 30×14,5×10,5 см стоит примерно 1 €, при стоимости обычного кирпича (24×11,5×6 см) — 0,10…0,40 €. Но при расчете экономического эффекта от применения костры, данные затраты относительно быстро окупаются за счет снижения затрат на отопление и кондиционирование дома.

Преимущества костры, как строительного материала

Итак, подведя итоги, перечислим основные достоинства использования костры при строительстве:

- Костра — экологически чистый материал.

- Материалы с применением костры имеют относительно невысокую стоимость.

- Костра является природным антисептиком.

- Материалы с применением костры обладают хорошими звукоизоляционными свойствами.

- Костра и костробетон имеют хорошие теплотехнические свойства.

- Относительно высокая долговечность. Костра не гниёт. При длительной эксплуатации не теряет своих первоначальных свойств.

- Биологическая стойкость. Костра не поглощается грызунами и насекомыми.

- Высокий показатель паропроницаемости, и пористости, что позволяет стене «дышать». Также, высокая паропроницаемость исключает образование и скопления конденсата в теле стены, т.к. образование конденсата в стеновых материалах приводит к резкому снижению теплотехнических показателей и разрушению материала при замерзании.

Мини-кран своими руками: обзор вариантов

При строительстве дома из газобетона, бруса, кирпича и т.д. часто возникает необходимость в подъёме груза. Например, нужно «закинуть» блоки или деревянные балки на второй этаж, поднять мешки с цементом или залить армопояс. Делать это вручную, даже с привлечением помощников, не так легко — здоровье дороже. Нанимать автокран или манипулятор на небольшой объём работ — дорого. Выход — использовать мини-кран, который, для удешевления строительства, сделан своими руками.

- Как сделать подъёмник для кладки газобетона.

- Какие детали и инструменты нужны для строительства мини-крана.

- Как сократить затраты на строительство универсального подъёмника.

Подъемник для кладки газобетонных блоков

За границей, при строительстве частных домов, часто используют краны и разнообразные подъёмники. Так строительство идёт быстрее, а значит, «коробка» обходится дешевле, т.к. выгоднее использовать средства малой механизации, чем нанимать чернорабочих. У нас застройщик надеется сам на себя и часто строит дом «в одну каску». Поэтому остро стоит вопрос, как физически не надорваться, делая кладку стены из газобетонных блоков весом в 35-40 кг.

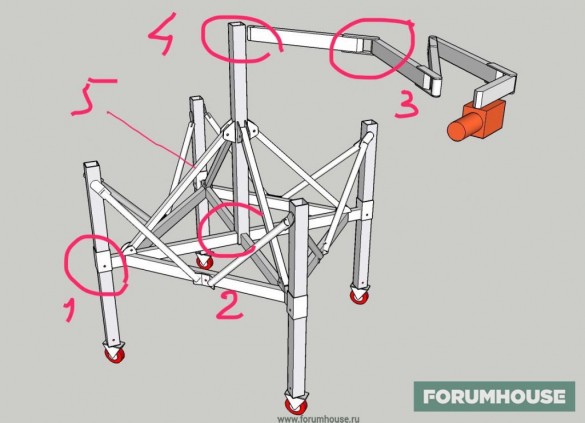

Интересен вариант необычного самодельного «помощника» пользователя FORUMHOUSE с ником Крестик. Сначала покажем то, что он взял за основу.

Немецкий мини-кран с выдвижной центральной стойкой

Особенность подъёмника — оригинальная складывающаяся «рука-стрела», с помощью которой кран, передвигаясь на колёсах, может дотянуться до двух противоположных стен.

Я самостоятельно строю дом и, чтобы иметь возможность класть газобетонные блоки, построил подъёмник по вышеуказанному образцу. Кран сделал полностью разборным, кроме основания. Максимальную нагрузку на крюке не мерил, но меня (вес 95 кг) он спокойно поднимает.

Технические характеристики подъёмника:

- ширина – 2200 мм;

- высота – 4200 мм;

- вылет стрелы – 4200 мм;

- грузоподъёмность электрической тали – до 800 кг;

- полный вес крана с балластом – примерно 650 кг;

- вес подъёмника без балласта – около 300 кг;

- максимальная высота подъёма блока для кладки – 3500 мм.

Рабочая высота подъёма блоков регулируется в двух диапазонах. Первый – 1750 мм. Второй – 3.5 м, для чего конструкция поднимается, скользя по опорным «ногам» вверх с помощью гидравлического домкрата с подкладкой проставок из ГБ блоков.

Для изготовления подъёмника пользователю потребовалось:

- поворотные колёса;

- профильные трубы для мачты, «ног» и стрелы сечением 12х12 см, 12х6 см, стенка 6 мм;

- трубы-укосины – 63х3 мм;

- мощные петли от ворот;

- поворотный механизм стрелы сделан из стали СТ45 и «205-х» подшипников.

В процессе эксплуатации конструкцию доработали. Например, пользователь проложил кабель для лебёдки в гофротрубе и удлинил кабель пульта управления.

У конструкции есть ряд недостатков, которые я хотел бы исправить. Например, думаю сделать беспроводное управление, заменить петли от ворот на подшипники. Увеличить кол-во «суставов» в стреле при том же вылете. Вместо временного противовеса — мешков с пескобетоном, залить балласт из бетона.

Важный нюанс: чтобы подъёмник мог передвигаться по строительной площадке или, например, по бетонной плите перекрытия второго этажа, нужно поддерживать рабочее место в чистоте, т.к. осколки ГБ, мусор мешают перестановке крана.

Конструкция необычного подъёмника заинтересовала пользователей портала.

С таким подъёмником, думаю, как делают в Германии, нужно делать кладку из блоков крупнее, чем стандартные. Длиной и высотой в 2-3 раза больше от обычного ГБ. Запаса грузоподъёмности у крана хватит, а скорость кладки увеличится в разы.

По словам Крестика, он слышал, что на портале кто-то уже пытался заказать у производителя газосиликата блоки формата 1х0.4х0.6 м. Но оказалось, что это — невыгодно заводу, т.к. нужно перенастраивать линию по выпуску ГБ, а ради небольшого объёма (на обычный частный дом) этого делать не будут.

Мне вот интересно: упростилась ли работа на площадке при использовании крана? Какие работы с ним можно сделать, а какие – нет?

Отпадает необходимость ставить леса при кладке стен из ГБ. Подъёмник можно собрать и разобрать. Бетонные перемычки над окнами я заливал по старинке, из вёдер, т.к. объём небольшой, и проще это сделать с одним помощником.

Общий итог: мини-кран получился удачный, а при некоторых доработках его конструкции подъёмник можно запустить в мелкосерийное производство.

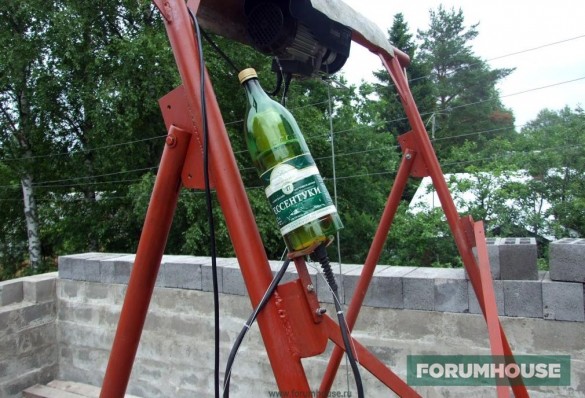

Мини-кран из металлолома

Ещё один вариант подъёмного механизма из металла, «валяющегося под ногами», сделал участник портала с ником Петр_1.

По словам Петр_1, причина строительства крана — дом становится всё выше, а блоки и бетон всё тяжелее. Поэтому, произведя ревизию «ненужных вещей», пользователь изготовил полностью разборный кран грузоподъёмностью в 200 кг.

Думаю, мой кран может и больше поднять, но перегружать его я не стал. Кран разбирается на части весом 30-60 кг и спокойно перевозится в прицепе легкового автомобиля. На багажнике вожу стрелу. В статике испытал конструкцию весом в 400 кг. Обычно поднимаю груз весом до 150 кг. Мне для моих строительных нужд этого вполне достаточно.

Конструкция крана представляет собой сборную «солянку» из того, что было под рукой. Перечислим основные детали:

- поворотный узел – ступица от грузовика;

- стрела сделана из трубы диаметром 75 мм;

- выносные опоры и основание- прямоугольная труба сечением 8х5 и 8.5х5.5 см;

- основание башни – «200-й» швеллер;

- червячные редукторы для стреловой и грузовой лебёдки.

- трёхфазный электродвигатель с реверсом, мощностью 0.9 кВт, переделанный на питание от сети 220 В;

Кран получился мобильным, и его, опустив стрелу, можно переместить с места на место, перекатывая на колёсиках по утрамбованному грунту. Регулировка по уровню осуществляется при помощи винтовых опор.

Металл, редукторы и ролики куплены на вторчермете. Новые только трос и подшипники.

Вес крана без противовеса – около 250 кг. Себестоимость конструкции, с учётом покупки расходников — отрезных дисков для УШМ, электродов для сварочного инвертора и краски, – 4 тыс. руб.

Кран, + время на токарные работы, + подбора комплектующих и примерка узлов, я сделал за 3 рабочих дня. В дальнейшем, по окончании работ, полностью разберу его.

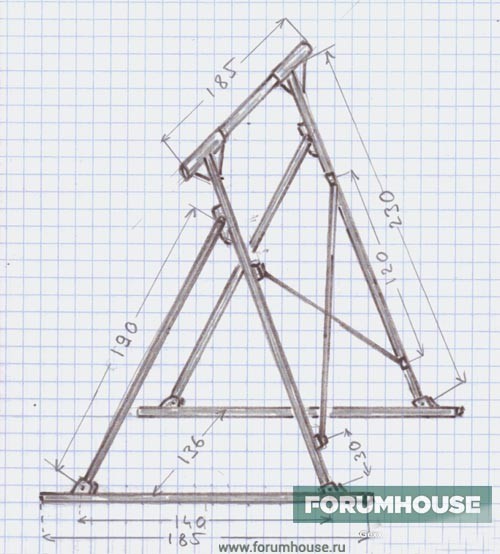

Недорогой мини-подъёмник

Практика показывает, что не всегда при строительстве частного дома нужен настоящий кран. Зачастую застройщик может обойтись «малой кровью» и смастерить небольшой подъёмник на основе тельфера с электрическим приводом.

Моя конструкция попроще, чем у авторов выше, но меня она вполне устраивает. Купил тельфер грузоподъёмностью 300 кг без блока и 600 кг с блоком. Испытания показали, что устройство может поднять груз весом в 250-270 кг, потом срабатывала защита двигателя. За строительный сезон я с его помощью поднял около 40 паллетов со строительными блоками, 6-ти метровый брус для мауэрлата, стропила, раствор для кладки и бетон для армопояса.

Подъёмник, опять же из экономии, сделан из б/у труб, уголка и швеллера.

Вся ржавчина очищена «болгаркой», а трубы пролиты отработкой и затем покрашены краской с восстановителем ржавчины.

Чтобы иметь возможность собрать подъёмник на перекрытии второго этажа, все узлы (там, где не нужна сварка) сделаны разборными — на болтовых соединениях.

На стойку на хомутах установлен тельфер.

На пульт управления, на случай дождя, надевается пластиковая бутылка с отрезанным донцем.

Тельфер закрывает козырёк из б/у кровельного железа.

При подъёме поддона под него подкладываются две доски, и на них опускается поддон.

Вся конструкция фиксируется к полу струбцинами.

Чертёж с размерами подъёмника.

Это темы, где подробно рассказывается, как сделать подъёмник для газобетона, и приведены десятки вариантов мини-кранов, от простых до самых сложных конструкций.

Таль или тельфер своими руками

Отправим материал на почту

Сразу хочу внести ясность, так как заметил, что для большинства автолюбителей, желающих иметь такой подъемный механизм в гараже, не существует технической разницы между этими понятиями. Люди ищут в интернете инструкции, как сделать тельфер своими руками, хотя им нужна таль.

В чем разница

Итак, таль представляет собой грузоподъемное подвесное устройство, состоящее из подвижного и неподвижного блоков с крюками, с ручным или механическим приводом. По большому счету это компактное приспособление, которое можно перевозить в багажнике автомобиля или даже переносить в рюкзаке (зависит от количества шкивов, влияющих на величину блоков). На практике такой механизм может иметь от 2-х до 12-ти блоков, хотя для личного гаража, как правило, вполне достаточно первого варианта.

Если таль механизировать и установить электропривод с пультом управления, то для этого понадобится Г-образная кран-балка или балка с двумя монорельсами – по сути, это будет тельфер. Монтаж такого механизма требует, как минимум, очень высокого помещения, чтобы под потолком поместить передвижную балку, которую делают из тавра или полутавра. Для частного гаража обычно достаточно крюка по центру потолка, куда можно зацепить грузоподъемный блок, чтобы снять двигатель с автомобиля для ремонта. Для этой цели вполне достаточно тали с двумя шкивами и ручным приводом.

Тельфер представляет собой механизм с электроприводом и пультом управления для подъема и перемещения грузов по цеху или складу вдоль и поперек помещения. Для этого используют два монорельса, установленных на самонесущих стенах вдоль помещения. В качестве балки используется тавр, реже полутавр, который перемещается по монорельсам силой электродвигателя, установленного на краю балки. Также двигатель передвигает таль от одного монорельса к другому через пульт управления, который чаще всего расположен (висит) непосредственно возле подъемного устройства на кабеле с тросом.

Как сделать таль

Нам нужно сделать два блока (подвижный и неподвижный) с разным количеством шестеренок. То есть, у подвижной части будет одна двойная шестерня меньшего диаметра, а на верхнем, неподвижном блоке две двойных шестерни большего диаметра и с разным количеством зубьев. Это, как у мотоцикла или велосипеда, когда большая звездочка крутит малую. Шестерни можно купить в магазине или на каком-либо предприятии, занимающимся ремонтом сельхозтехники.

Желательно, чтобы разница в диаметре была, как минимум двукратной, а это уже зависит от везения – что удастся найти. Но, повторю еще раз: вверху должно быть разное количество зубьев у шестеренок, например, 34 и 36 – это позволит поднимать и опускать грузы, если тянуть за разные стороны цепи. Предупреждаю, если приделать пружинный или само накидывающийся фиксатор, он ничем не поможет, а вот мешать при работе с грузами будет основательно.

По зубьям шестеренок нужно подобрать двойные цепи, с небольшим запасом. Во всяком случае, так, чтобы хватило. Рассчитать общую длину несложно: x*2*2, где величина x – это расстояние от пола до потолка или балки гаража. Как склепать, или расклепать цепь, я не стану рассказывать – в мое время это знали даже четырнадцатилетние пацаны, катающиеся на мопедах – надеюсь, что и сейчас знают.

Теперь поговорим о том, как сделать блоки. Для подвижной части я предлагаю вырезать две трапеции или прямоугольника из листовой стали толщиной 8 мм и соединить их в нижней части пластиной для фиксации крюка. В верхней сделать перемычку из той ж е стали, только, чтобы полоса получилась не шире радиуса шестерни. Кроме того, в широкой части трапеций нужно с двух сторон сделать боковые перемычки (или П-образные обводы для прямоугольников), чтобы цепи не спадали во время транспортировки или раскачивания механизма.

Для фиксации шестеренок во внутренней части блока понадобятся втулки, подшипники и вал. Самый лучший вариант для подвижного блока: насадить подшипник на неподвижный вал, только при этом прижать место стыка верхней части обоймы и края шестерни втулками, чтобы звездочка не соскочила.

А вот для неподвижной части подшипники нужно фиксировать стенкам блока, при этом шестерни с разным количеством зубьев должны плотно насаживать на вал и прижиматься между собой, чтобы они не могли вращаться в разные стороны по отношению друг к другу. Края вала насадите на подшипники, которые зафиксировали на щечках блока с помощью каких-либо втулок.

Теперь самое важное: как должна быть продета цепь, чтобы фиксировать, поднимать и опускать груз? Это хорошо видно на нарисованной схеме, которая показана вверху, но стоит приложить объяснение, чтобы было понятней, как это работает. Цепь накинута на шестерни по разные стороны вала, но при этом нижний блок тянет их вниз, а шестерни неподвижны по отношению друг к другу, следовательно, их тянет в разные стороны, что не позволяет грузу опуститься.

Свободная петля как раз и служит пультом управления для вира/майна. Если потянуть за ту сторону, которая спускается от шестерни с 36 зубьями, то свободная петля станет уменьшаться, и груз будет опускаться, а если с 34 – груз будет подниматься, а свободная петля увеличиваться. Это происходит из-за разного количества зубьев. То есть, увеличить скорость подъема поможет увеличение разницы в количестве зубьев и наоборот. Но скажу сразу, что потенциала в два зуба вам будет достаточно, так как в гараже важнее не скорость, а безопасность.

Заключение

В заключение хочу дать несколько советов по фиксации крючьев, хотя на верхнем блоке крюк не нужен вообще, если он есть на потолке (балке) – тут достаточно скобы. Её лучше всего делать из гладкой арматуры Ø 14-16 мм, так как рифленый прут типа AIII хрупкий и может лопнуть. Для нижнего блока понадобится сделать вращающееся ухо из втулки и подшипника. Посмотрите на фото вверху: болт, приваренный к уху, проходит сквозь втулки с подшипником, но при этом с обеих сторон фиксируется гайками с шайбами. То есть, эффект насадки подшипника на вал здесь создают прижатые к нему по обеим сторонам шайбы.

В принципе, это все. Надеюсь, вы поняли суть действия механизма и сможете собрать таль из деталей, которые найдете. Самое важное это шестерни и цепь, которые лучшее всего брать в магазине. Также рекомендую обратить внимание, из какой стали сделаны крюки – для этого даже не обязательно знать маркировку – просто не покупайте китайскую продукцию. Поднимать и опускать грузы вы все равно будете в перчатках или рукавицах, так что позаботьтесь о смазке цепи и шестеренок, чтобы защитить их от коррозии.

Как сделать таль в гараж своими руками, материалы и инструменты

Подвесная таль в гараже используется в качестве грузоподъемного приспособления. Оборудование помогает перемещать тяжелые предметы и удобнее выполнять ремонт автомобиля. Вооружившись необходимыми комплектующими, возможно своими руками собрать таль.

Техническое описание

Грузоподъемная таль, которая также именуется тельфером, может быть ручной либо с электроприводом для автоматизированного использования. По техническим характеристикам оборудование представляет собой механизм для подъема и перемещения различных грузов, включая автодетали.

Разместить передвигаемую тележку возможно в любых помещениях, независимо от свободного пространства и высоты потолка. В зависимости от разновидности конструкции грузоподъемность может достигать 10 тонн. Стандартная таль способна поднимать грузы на высоту до 12 м. Конструкция состоит из следующих элементов:

- цепной полиспаст, состоящий из нескольких блоков, соединенных между собой;

- цилиндрический соосный редуктор;

- дисковая система торможения;

- выходной вал;

- подвеска с крюком.

Где используется

Подъемное приспособление используется для перемещения грузов с различными габаритами и весом. Это могут быть предметы бытовой техники, металлические конструкции и автомобильные запчасти. В производственных помещениях оборудование применяется, чтобы поднимать грузы и укладывать на верхние полки.

Ручная таль находит широкое применение во время выполнения ремонтных и строительных работ, когда возникает потребность поднимать инструменты и тяжелые материалы.

Разновидности конструкций тали

Существует несколько разновидностей конструкции, которые отличаются способом установки, конструктивными особенностями, вариантом управления и другими техническими характеристиками. Выбирая подходящий вариант оборудования для гаража, необходимо учитывать индивидуальные потребности и параметры помещения.

С ручным приводом

Ручные тали используются для подъема предметов на небольшую высоту. Показатель грузоподъемности оборудования с ручным приводом варьируется в пределах от 1 до 8 т. Тяговое усилие на подъемном механизме составляет 30-65 кгс, что обеспечивает скорость от 0,3 до 0,1 м/мин. Масса конструкции зависит от материала и дополнительных комплектующих и составляет от 50 до 400 кг.

Шестеренчатые ручные

Цепные тали с шестеренчатым механизмом применяются для выполнения монтажных работ в пределах гаража или в условиях открытого пространства. Управление оборудованием осуществляется в точке фиксации груза. Шестеренчатые модели комплектуются подвесным крюком, отличаются простотой монтажа и эксплуатации. Конструктивные особенности шестеренчатых тельферов позволяют использовать их в качестве самостоятельного оборудования или как подъемный элемент для кранов.

Рычажная

Рычажная таль с ручным управлением оснащена подвесным крюком и может закрепляться на опорных балках или тросе. Ручной принцип функционирования обеспечивает независимость от наличия электричества. Конструкция предусматривает стопорный механизм для фиксации предметов в подвешенном состоянии.

Червячные

Червячные тали, по аналогии с другими разновидностями, используются для подъема и опускания грузов. При комплектовании дополнительными элементами червячные тали могут перемещать предметы по монорельсовому пути двутаврового профиля. Подвешивать стационарный тельфер на крюк можно вручную либо изготовить целостный вариант, соединенный с передвижной тележкой.

Как сделать самодельную ручную таль: пошаговая инструкция

Самостоятельно изготавливая ручную таль, достаточно следовать пошаговой инструкции. Оборудование можно изготовить, выполнив следующие действия:

- Приварить ножки крана к двутавровой трубе.

- Расположить металлические уголки на 45 градусов, чтобы создать ребра жесткости, фиксирующие стойку. Основная масса поднимаемого груза приходится именно на эту стойку, поэтому для дополнительной надежности к ней нужно приварить распорки.

- Если таль будет передвижной, на каждой стойке необходимо приварить ролики.

- На потолке гаража зафиксировать трубу, вдоль которой будет перемещаться подъемный механизм.

- По центру трубы приварить двутавр для фиксации роликового механизма.

- Вставить в трубу поперечную перекладину каркаса.

- Просверлить сквозные отверстия с двух сторон держателя и зафиксировать подъемный механизм.

Инструменты и материалы

Чтобы соорудить тельфер, необходимо предварительно подготовить набор инструментов и комплектующих. В частности, для создания тали потребуются:

- двутавровая балка протяженностью около 4-4,5 м (точная длина зависит от высоты потолка в гараже);

- квадратная труба с размерами 10х10 см, 2 трубы диаметром 10-12 см и длиной 2,5 м;

- болгарка;

- металлические уголки 10х10 см;

- болты М16 с гайками;

- подъемный механизм.

Если планируется монтаж передвижной тали, дополнительно потребуется использовать 4 ролика. Комплектующие используются для передвижения тележки.

Монтирование узлов

Одним из важных этапов сооружения передвижной конструкции является монтаж узлов. Для начала необходимо просверлить в стойках отверстия, через которые будет протянут прут с резьбой на концах. На основания прута крепятся шайбы и навинчиваются гайки, ограничивающие расхождение стоек. Затем с каждой стороны на середине жерди фиксируется цепь.

Чтобы лебедка свободно продвигалась, цепь должна слегка провисать. На цепь устанавливается блок с тросом, проходящий вдоль средней стойки и фиксируемый с нижней части.

Активация и проверка рабочей способности

Перед каждым запуском и эксплуатацией тали рекомендуется проверять работоспособность основных элементов. Проверке подлежат следующие комплектующие:

- Цепь. Поскольку цепь отвечает за удержание предмета на высоте, важно проверить грузоподъемность. Периодическое обслуживание предполагает очистку цепи от грязи и смазывание солидолом или аналогичными материалами.

- Конечная цепь. Элемент должен размещаться на последней петле.

- Верхний и нижний крюки. Важно убедиться в целостности крюков и отсутствии трещин, коррозии и прочих повреждений.

- Звенья цепей. Передвижные тали должны храниться таким образом, чтобы не провоцировать перекручивание и изгибание звеньев.

Предварительная проверка работоспособности и соблюдение правил хранения оборудования обеспечивает стабильное функционирование без риска поломки. Своевременное обнаружение проблемы с отдельными элементами позволяет исправить поломку и восстановить работоспособность.